mise à jour du dossier 02/06/2015

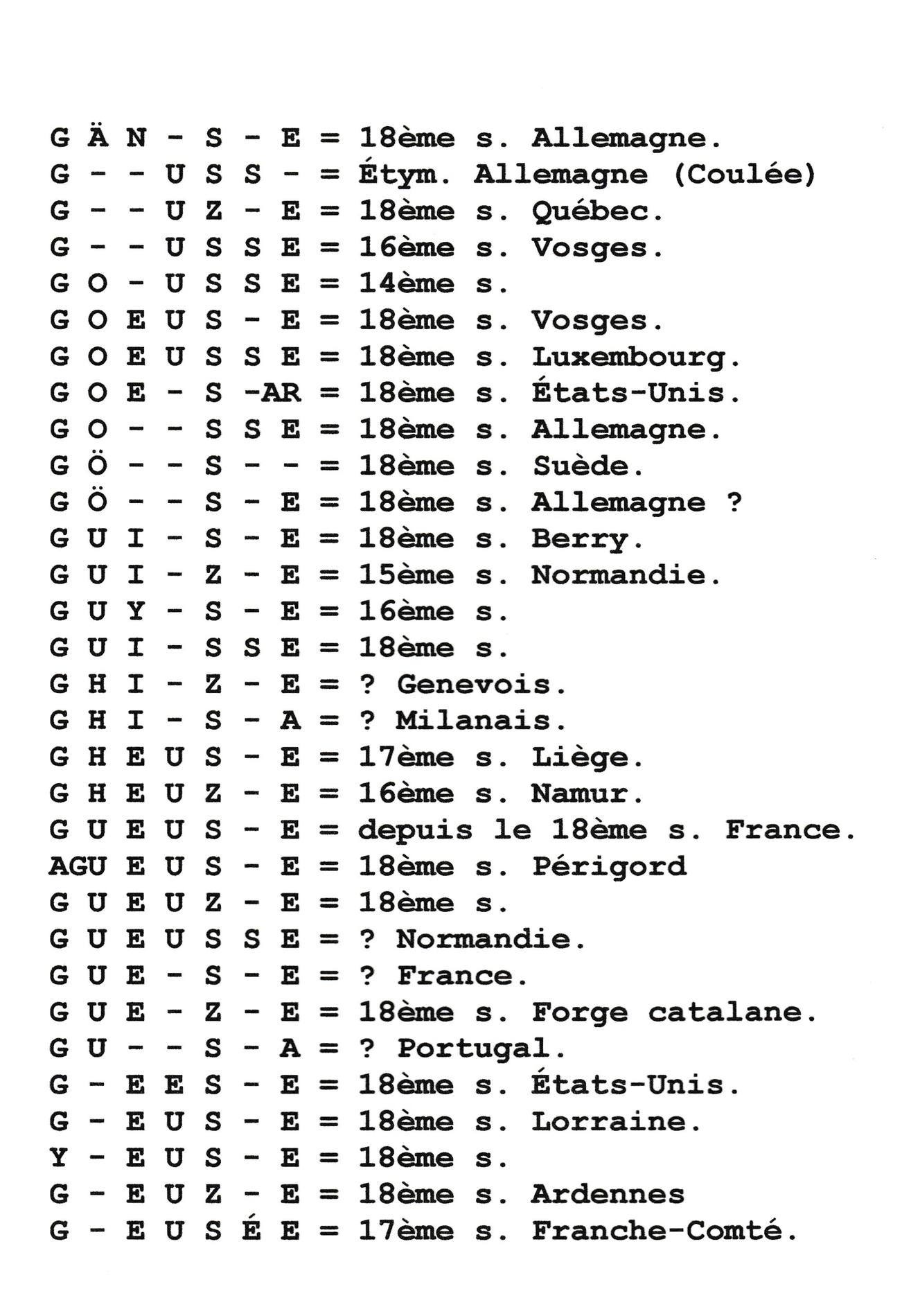

AFFOUAGER (S') : C'était d'abord se fournir en bois pour la fabrication du charbon de bois, ensuite le terme a été étendu à la fourniture de n'importe quel combustible sidérurgique.

«Les forges de Monbarre (Montbard, 21500), celles du Dauphiné et du Lyonnais, du Forêt (Forez), ne s'affouagent qu'avec du charbon de terre ou de la houille. » [5464] p.148.

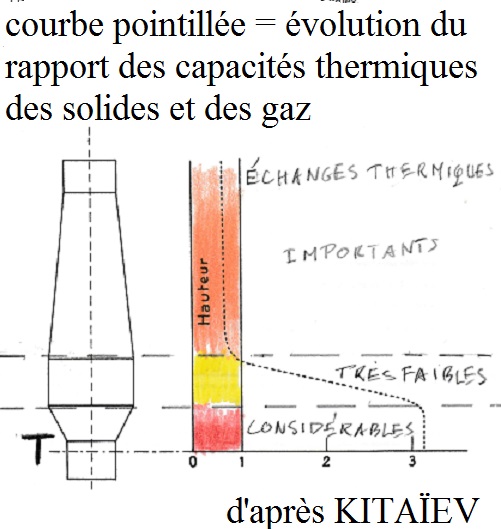

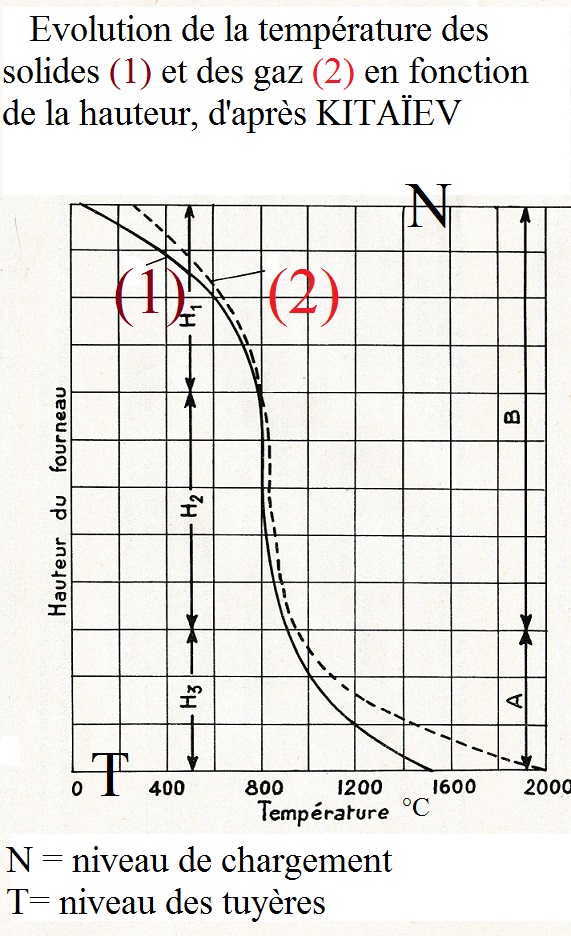

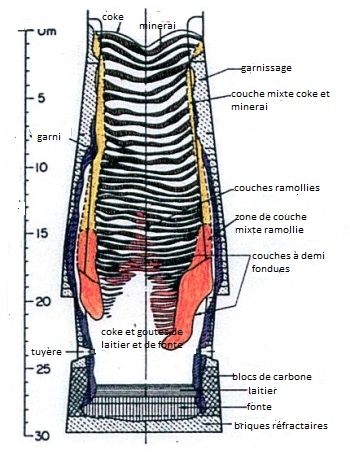

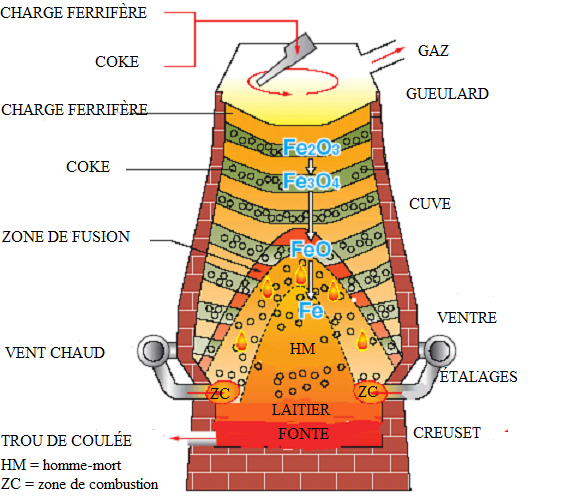

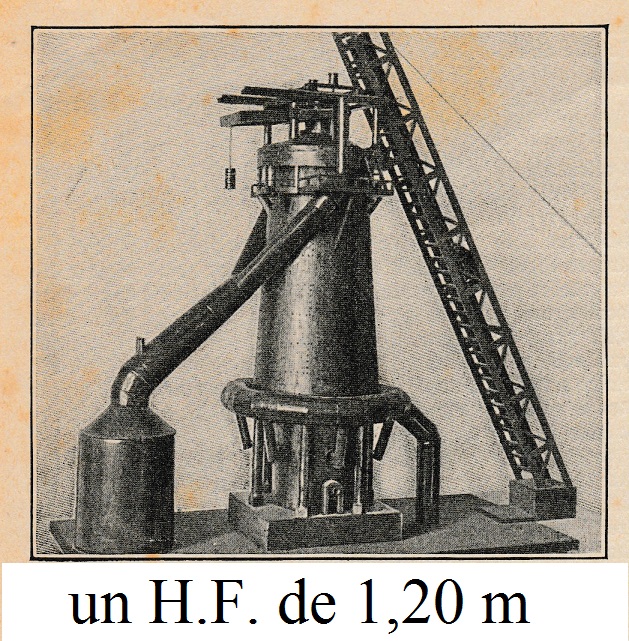

ALLURE CHARBON DE BOIS : Au H.F, consommation de charbon de bois rapportée à la dimension du ventre du H.F. “Une donnée d'expérience permet de considérer que 90 kg de charbon se brûlent par heure par m2 de section au ventre.” [5423] t.2 p.10.

ALLURE DE DÉRANGEMENT : Au H.F., anomalie dans la marche, due par ex. à une surcharge de minerai ou un refroidissement. Voir à allure régulière et constante la cit. [1421].

ALLURE RÉGULIÈRE ET CONSTANTE : Au H.F., bonne marche. «Dans un roulement de fonte blanche au coke, il faut distinguer l'allure régulière et constante de celle qu'on appelle allure de dérangement.» [1421] t.9 I-1863. p.84.

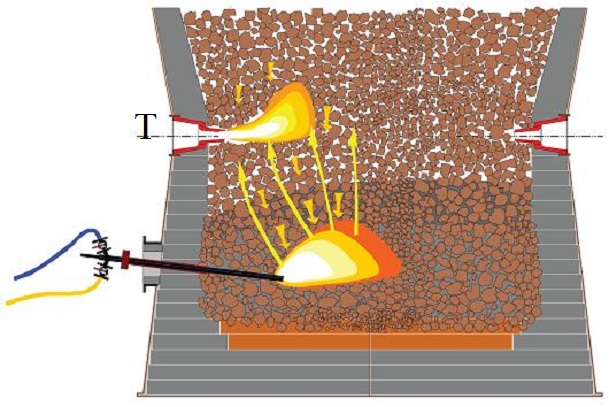

AMANDE : Repère de forme et de dimension pour le haut-fourniste du 19ème s. «En bonne allure, la fonte enveloppée de laitier passe devant la tuyère sous la forme et le volume d'une amande régulièrement ellipsoïde et lisse.» [5421] p.180.

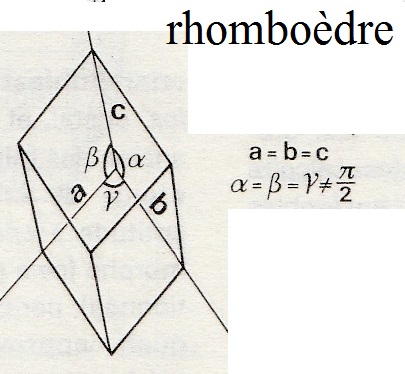

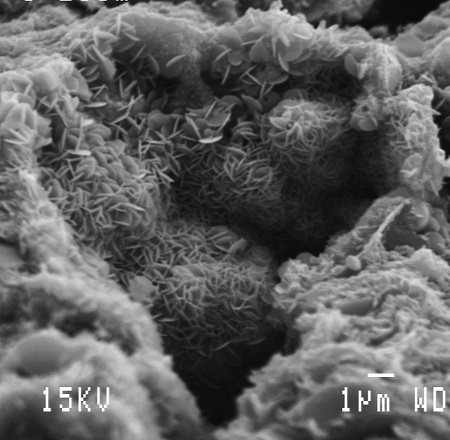

AMIANTE DES FOURNEAUX : Forme particulière de silice. “Quand on démolit la chemise des H.Fx on trouve souvent au fond ou dans les angles du creuset... une substance d'un blanc soyeux,.. (c')est de la silice pure. Les anciens métallurgistes la désignaient sous le nom d'amiante des fourneaux.” [4512] t.II. p.291.

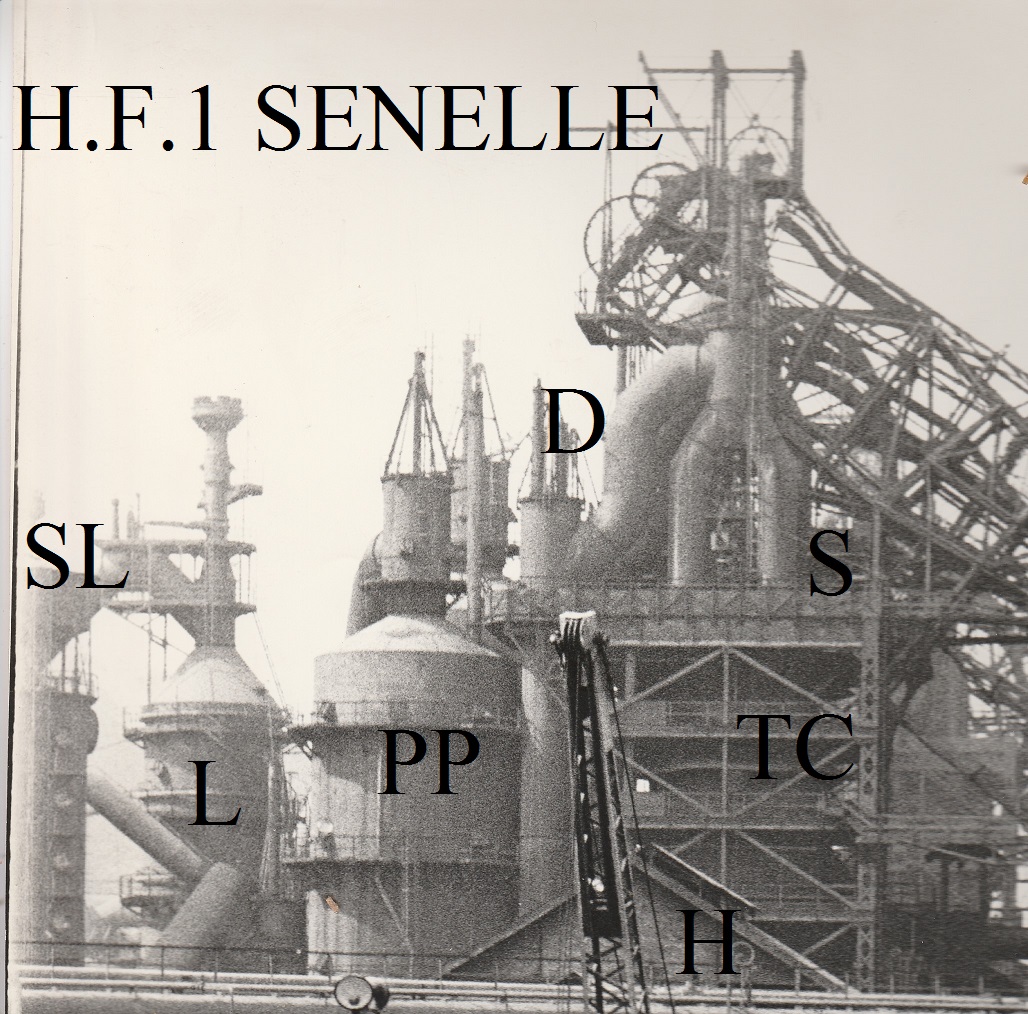

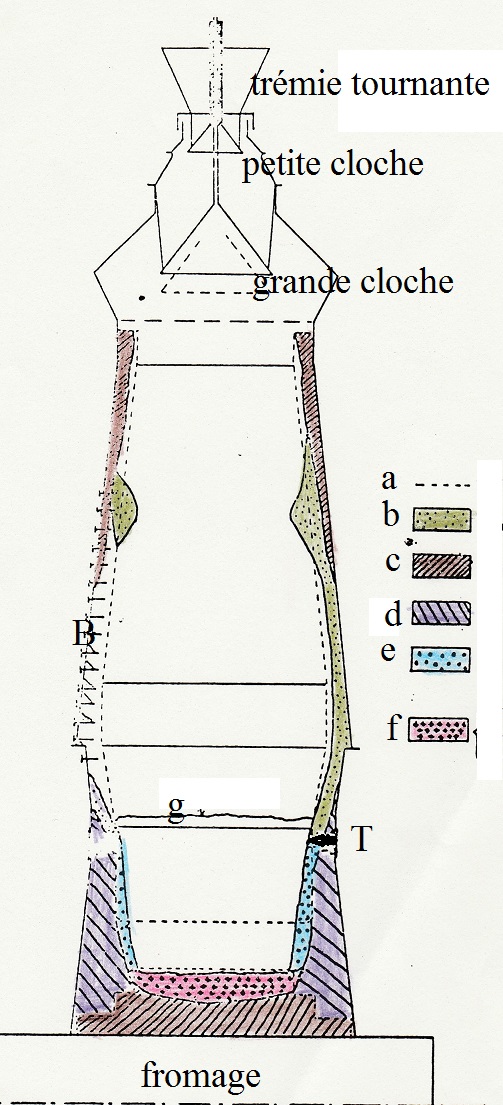

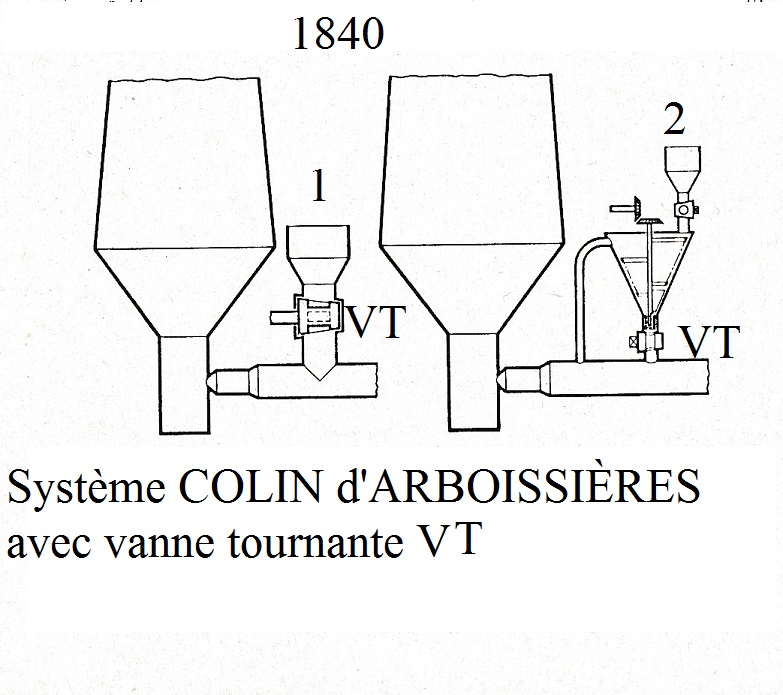

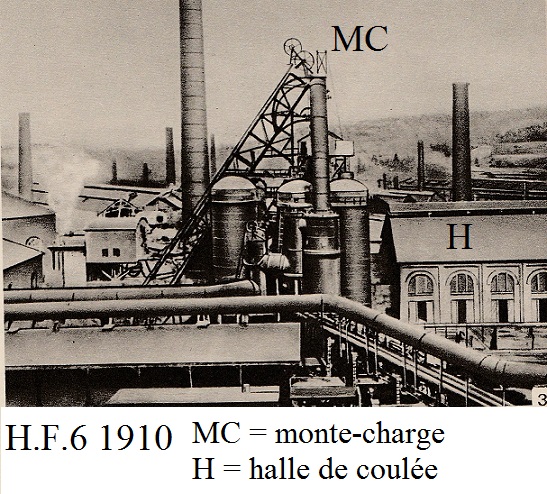

ANNEAU : Au H.F., pièce de réglage de la répartition des matières. "La décharge des matières est régulée par un anneau suspendu sous la cloche et qui, quand on l'abaisse, renvoie la charge au centre, et quand on le relève, permet au minerai et au fondant d'aller à la paroi." [5383] p.68. Au début des années 1960, au H.F.6 de Senelle, pour tenter d'améliorer la répartition des charges, on a employé ce moyen de répartition sommaire, qui était mal commode à cause de sa manoeuvre manuelle.

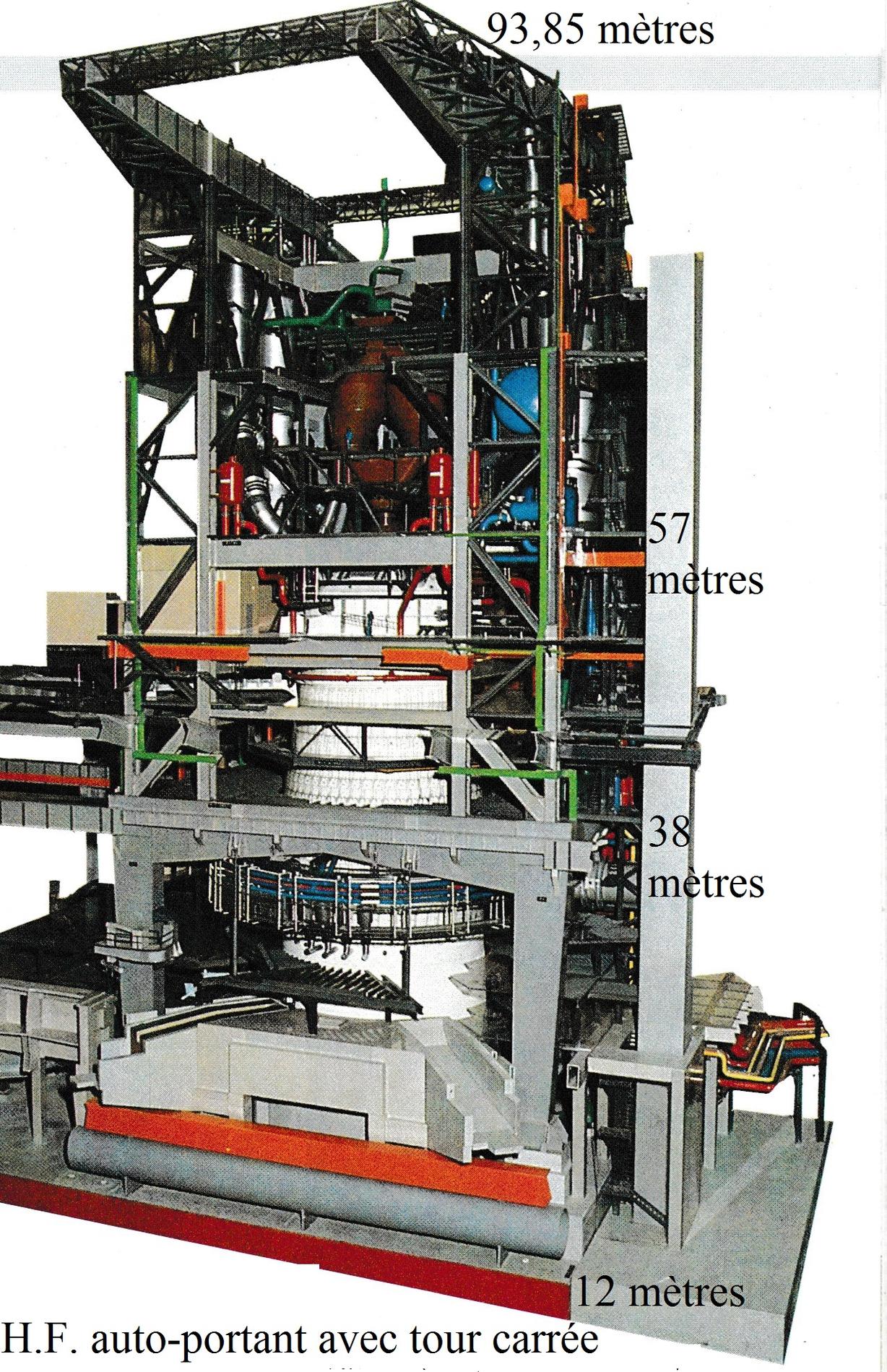

ANNEAU COMPENSATEUR : Au H.F., joint métallique analogue au joint élastique; voir cette exp. dans le Glossaire. “Le H.F. (autoportant) peut suivre librement toutes les dilatations dues à la chaleur, qui sont encaissées par un anneau compensateur situé en tête de H.F.” [5307]

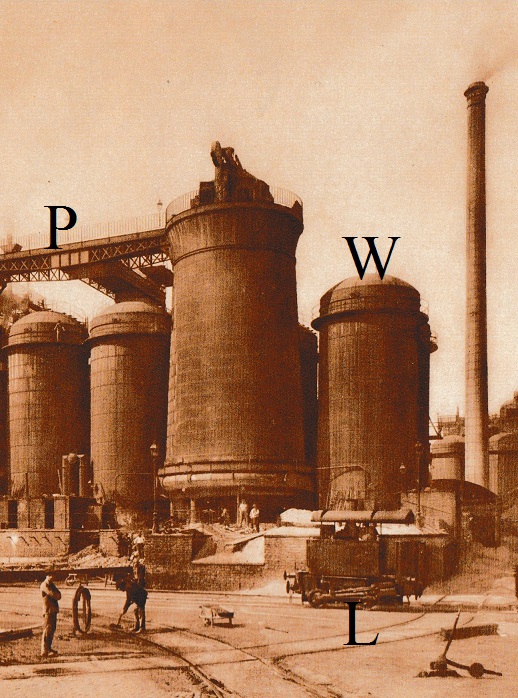

APPAREIL COOPER : Erreur de transcription pour appareil cowper. « Les appareils 'Coopers' au nombre de 4, ont 6,5 m de diamètre et 24,6 m de hauteur.» [5439] 10/04/1905. p.445. Tiré de [SIBX]

APPAREIL DES CHEMINS DE FER : « La résistance de la fonte est éprouvée au choc au moyen de l'appareil dit 'des chemins de fer'. Dans cet appareil l'enclume a un poids de 800 kg... Les barreaux d'épreuve sont placés sur deux couteaux en acier, espacés de 16 cm, et le mouton, qui a un pods de 12 kg, tombe exactement sur le milieu... Les barreaux ont une section carrée de 40 mm environ et une longueur de 200 m.» [5544] p.4.

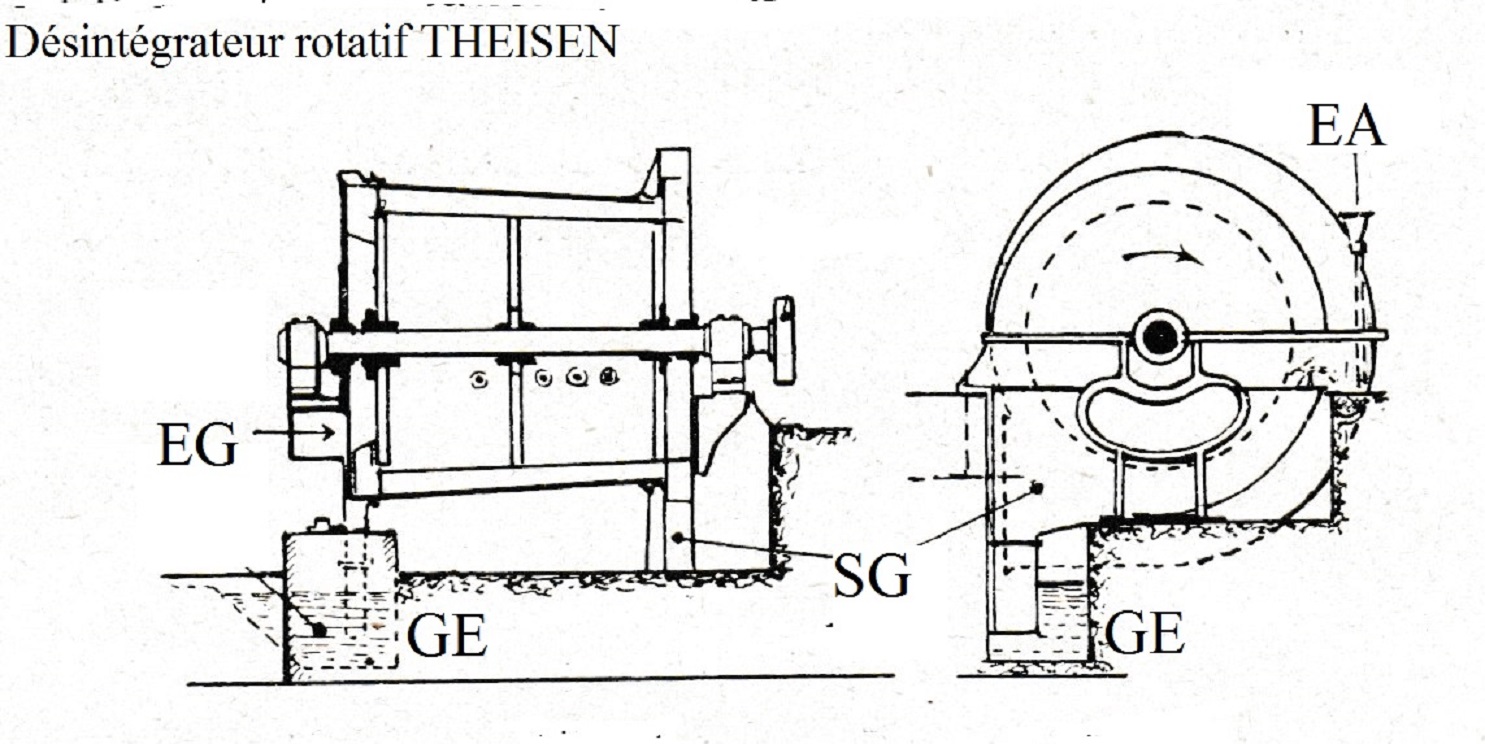

APPAREIL LAVEUR À SEC : Au H.F., exp. cocasse employée pour désigner le pot à poussières. «Des appareils laveurs à sec dépouillent les gaz captés des poussières qu'ils entraînent.» [5439] 10/04/1905. p.445. Tiré de [SIBX]

APPAREIL MONGE : «La résistance de la fonte à la flexion est éprouvée au moyen de l'appareil MONGE. » [5544] p.5. « Le barreau est placé entre les deux couteaux en acier d'une mâchoire solidement fixée scellée dans un mur, et il est assemblé au moyen d'un étrier et d'un coin, avec un levier en fer, à l'extrémité duquel se trouve un plateau que l'on charge de poids ou une cuve que l'on remplit d'eau. » [961] p.297.

APPAREIL RECEVEUR ET CHAUFFEUR DE VENT : A la fin du 19ème s., au Québec, “la soufflante (du H.F.) est équipée... d'un appareil receveur et chauffeur de vent brevet Scanlan, qui peut élever la température de vent à 93°C avant l'entrée dans l'appareil à vent chaud.” [5388] p.9. .

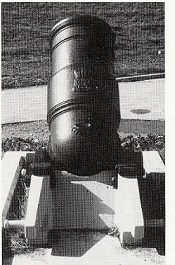

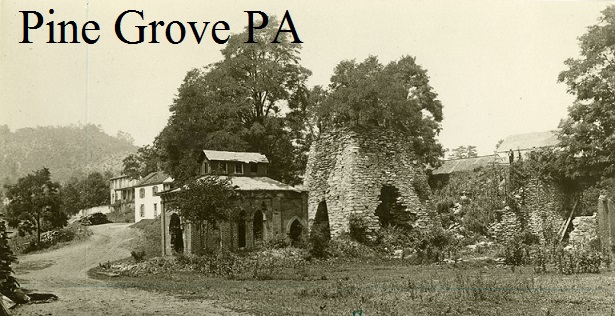

ARSENAL DE LA RÉVOLUTION : Surnom donné à un H.F. qui permit aux Américains de lutter contre l’Angleterre. ”Le premier H.F. de la région de Salisbury, Connecticut, a été construit à Lakeville en 1762. Pendant la Révolution américaine, 80 % du canon (pièce et /ou boulets) produit dans les colonies fut fabriqué au fourneau de Salisbury. Pendant des années, les historiens ont qualifié le site ‘d’Arsenal de la Révolution’." [5232]

BANNETTE : Sorte de panier. ”Pendant longtemps, on a fait usage de bannettes en osier de forme ellipsoïdale pour charger le coke dans le H.F. : cette pratique était défectueuse car les bannettes n’ont pas toutes la même capacité.” [4210]

BAUXITE Ajout : Au H.F., “ce minéral qui contient 57 % d’alumine et 25 % d’oxyde ferrique, est parfois employé comme fondant avec des minerais de fer siliceux.” [4695] p.105.

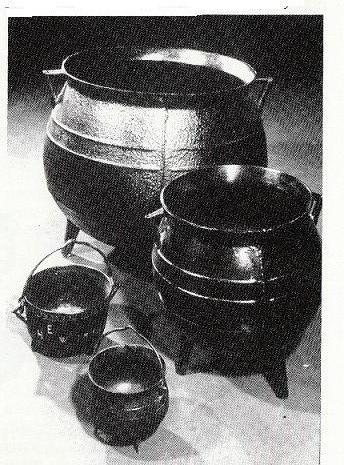

BLOC INFORME : Appellation non méritée donnée à la gueuse produite au H.F. “Il faut citer (dans la Haute-Marne) les H.Fx de Bayard, de Bussy, de Joinville, de Bologne, de Riaucourt, d'où la fonte sort, tantôt en blocs informes destinés à d'autres travaux, tantôt en poêles de cuisines, en marmites, etc.” [5465] p.43.

BOUCHEUR AUTOMATIQUE (DU CHIO) : Au H.F., machine à boucher le chio, qu'il ne faut pas qualifier «d'automatique», mais de «commandée à distance». Voir à déboucheur automatique (du chio) la cit. [5482].

BOULETTE DE TACONITE : Boulette à base de concentré de taconite. ”On peut s’étonner pourquoi un petit H.F. peut produire tant de métal liquide (185000 t de fonte/an pour un volume total de 446 m/3). La réponse est qu’au lieu de minerai brut à basse teneur en fer, la plus grande partie de la charge est maintenant constituée de boulettes de taconite, à haute teneur et toutes de même taille, ce qui aide à obtenir une marche régulière du H.F.” [4452]

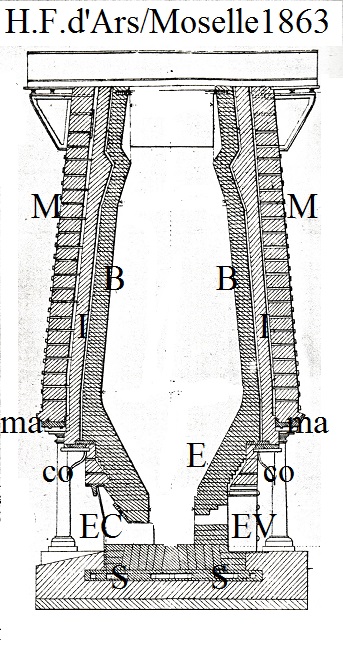

CAISSE ANNULAIRE : Au 19ème s., élément de la structure du H.F. «Les étalages reposent sur des caisses annulaires en fonte, au nombre de 4 ou de 6, traversées d'une manière continue par un courant d'eau froide.» [2224] t.III p.546.

CANON À MASSE : Au H.F., machine à boucher le trou de coulée. “Le trou de coulée était bouché à la main pendant que le vent était coupé sur le fourneau. En 1914, H.A. BERG aux Carrie furnaces à Rankin, Pennsylvanie, développa un canon à masse commandé à distance, qui poussait un bouchon d’argile dans le fourneau sans couper le vent.” [5074] p.29.

CENTRALE THERMIQUE : Appellation donnée au H.F. à cause de sa production de gaz de gueulard qui est consommée par divers fours de l'usine. Avec la réduction de la mise au mille de combustible, la production de gaz et sa richesse ont diminué, et le gaz de H.F. ne peut plus, à lui seul, équilibrer la consommation de l'usine intégrée, comme cela pouvait se faire dans les années 1920. “Le H.F. est la centrale thermique de l’usine sidérurgique, comme cela doit être; tous les efforts sont faits pour récupérer chaque calorie disponible contenue dans le gaz de H.F.” [5266] janvier 1923. p.33.

CHARGE EN BLANC : Au H.F., charge sans minerai; exp. syn. de charge morte et voir au Glossaire charge à blanc. «Une charge en blanc -charbon seulement- commença l'opération.» [5423] t.2 p.44.

CHARGEMENT À LA CIRCONFÉRENCE : Au H.F., mode de chargement dans lequel les matières sont versées au gueulard près de la paroi. «Les matières en s'affaissant dans le fourneau, sont repoussées vers les parois par le cône inférieur du distributeur; de là elles se disposent en talus de la circonférence au centre et il se forme un vide en dessous du cône. Les plus gros fragments roulent par ce talus au fond du vide et viennent occuper la partie centrale du fourneau (*). C'est un véritable chargement à la paroi... Les preuves qui confirment cette supériorité (*) du chargement à la circonférence abondent autour de nous.» [1421] t.9 I-1863. p.92. (*) Les gros morceaux provoquent un afflux de gaz au centre du fourneau et l'on voit que dans les années 1860 on avait déjà découvert l'intérêt de la marche centrale, prônée à partir des années 1980.

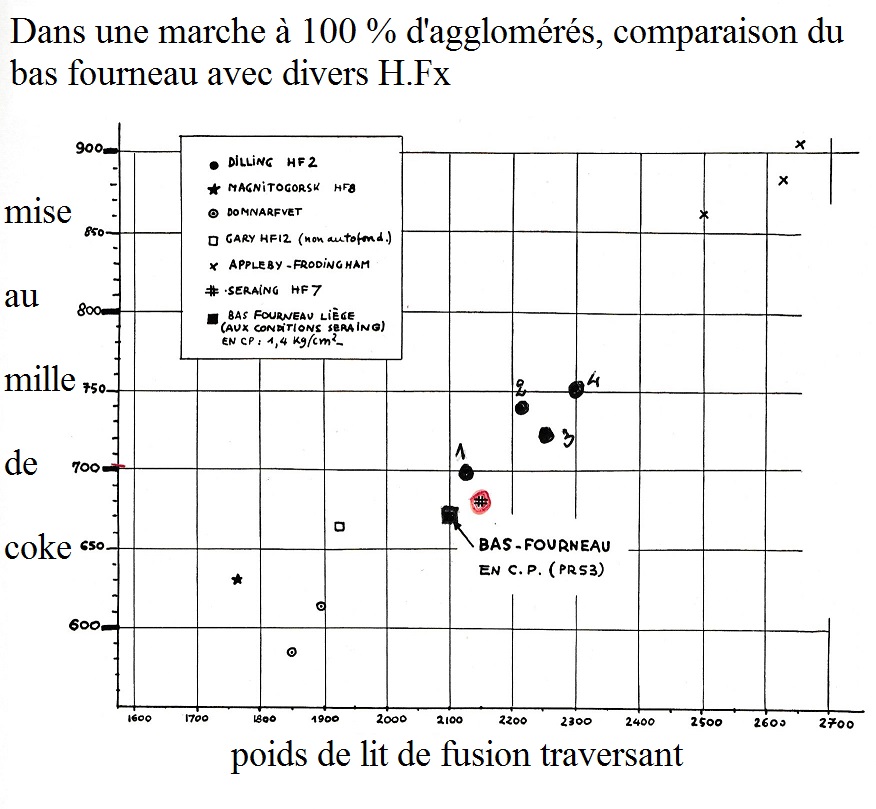

COKE PAR TONNE DE LIT DE FUSION TRAVERSANT : Consommation de coke rapportée au poids du lit de fusion auquel on a soustrait le poids ce poussières produites. Cette donnée varie 1) avec la richesse du lit de fusion, 2) avec l'efficacité de marche du H.F. Exemple en 1962, Senelle et Appleby Frodingham, sont alimentés avec des minerais de teneur en fer proche (25 à 35 %). Par tonne de fonte :

Lit de fusion aggloméré Lit de fusion traversant Coke/lit de fusion traversant

Senelle 2950 kg 36 % 2904 kg 324 kg

Appleby 2565 kg

100 % 2925 kg 300 kg

Avantage évident pour la charge en aggloméré ; le lit de fusion est plus riche ; on produit moins de poussières (40 kg contre 46 kg à Senelle); la consommation de coke est plus faible.

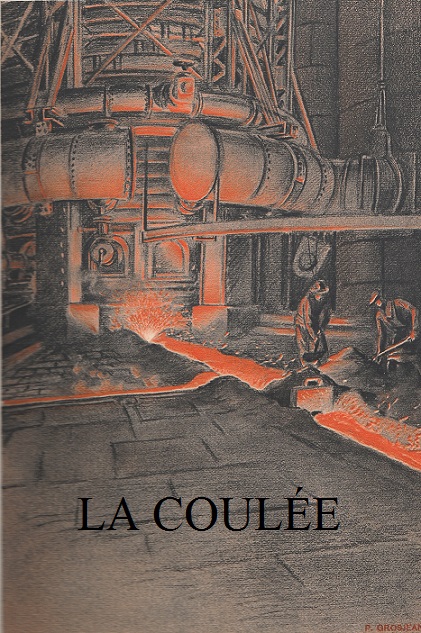

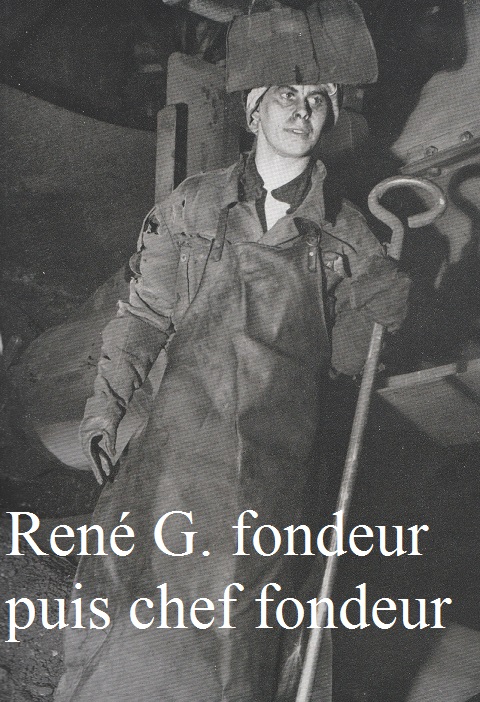

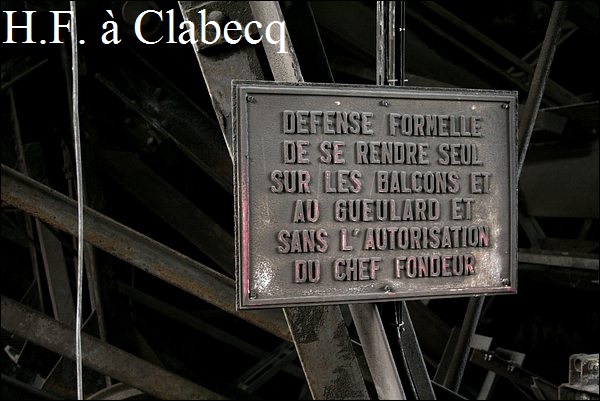

COMBINAISON IGNIFUGÉE : Exp. employée pour désigner la protection du fondeur de H.F. au moment de la coulée; il s'agit plutôt d'un manteau. “Le chef fondeur revêtu de sa combinaison ignifugée, ressemble à une statue.” [2643] www. Archives.lesoir.be/aldo-serafin-capitaine-de-... 2014.

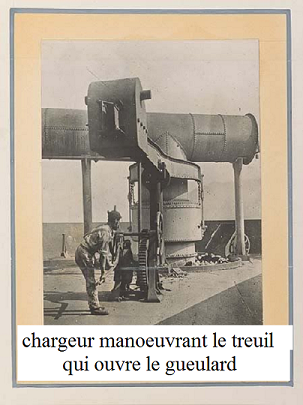

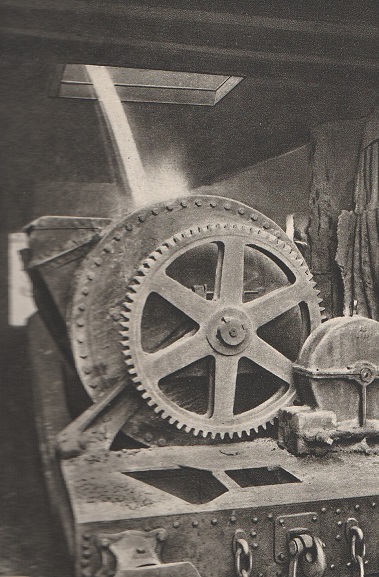

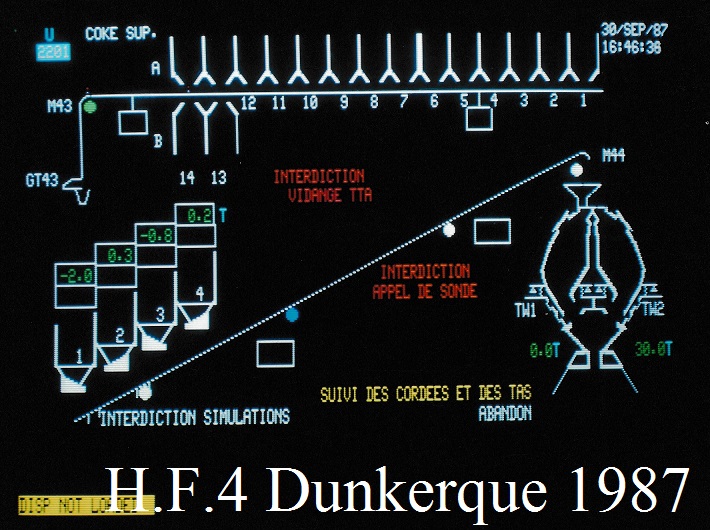

COMPTAGE DES CHARGES : Au H.F., suivi du nombre de charges enfournées. Une méthode au 19ème s. : «Le couvercle du gueulard est à charnières et il est manoeuvré par l'ouvrier au moyen d'un engrenage et d'une vis sans fin. Chaque fois que l'ouvrier fait une manœuvre, un poinçon mû par un mouvement d'horlogerie et contenu dans une boîte fermée à clef, vient marquer un point sur une feuille de papier. On peut ainsi vérifier le nombre de charges et les heures auxquelles elles ont eu lieu.» [2224] t.III p.553. Plus tard, le relevé sur enregistreur des mouvements des sondes de niveau a permis de compter le nombre de charges. Avec la mécanisation et l'informatisation du chargement du H.F., ce décompte est fait en permanence par l'ordinateur.

CONTACT IMMÉDIAT : Au sens premier d'immédiat, contact sans intermédiaire. Ici, c'est la condition supposée pour la réalisation d'une réaction chimique. Dans la réduction d'un oxyde de fer, « M. BERTHIER en particulier affirme que la réduction par cémentation a lieu... mais cet auteur regarde comme une condition indispensable de la réduction qu'il y ait contact immédiat entre l'oxide métallique et le charbon (de bois à l'époque). Il nie même positivement que les vapeurs combustibles (comme le monoxyde de carbone) qui émanent des foyers puissent enlever l'oxigène aux oxides métalliques (*).» [2237] p.126. (*) Opinion abandonnée, on a démontré depuis qu'au H.F., l'essentiel de la réduction des oxydes de fer se fait par le moyen du monoxyde de carbone.

CONTRÉE DE L'ANTHRACITE : Dans les années 1870, aux États-Unis, région où l'anthracite était le combustible des H.Fx; elle comprenait les vallées des rivières Lehigh, Schuylkill et Susquehanna. "Le trouble dans la contrée de l'anthracite, en même temps que les conditions difficiles du marché dues aux problèmes financiers a conduit à réduire la production de fonte... La difficulté la plus importante est l'impossibilité d'obtenir les approvisionnements en anthracite... Quelques-uns ont continué à fonctionner, mais, en l'absence de charbons de toutes sortes, se sont tournés vers le coke. Dans la vallée de la Lehigh, ceux qui sont décidés à ne consommer rien d'autre que l'anthracite, seront conduits à l'arrêt, au plus tard à la fin de ce mois... Des expériences ont montré un aspect favorable : pour produire au H.F. une tonne de fonte 1,25 t de coke est équivalent à 1,75 t d'anthracite. On voit que si le coke peut être employé sans difficultés, on peut l'introduire en quantité dans la production de la fonte. ... Pour l'ensemble de la contrée de l'anthracite, il y a 119 H.Fx dont 56 au vent et 63 à l'arrêt." Dans Inactivity in Pennsylvania.. Conditions of the anthracite furnaces. Article du 03/04/1875 cité dans [2643], himedo.net/... /Iron/Anthraciteironindustry.htm. .

CONTREFORT ou CONTRE-FORT Nouvelle Acception : Au 19ème s., au H.F., support de la marâtre. A l'usine de Barrow à Ulverstone, Grande-Bretagne, «derrière chaque colonne (voir à corniche la cit. [5451])... se trouve un contrefort en fonte, vertical; ce sont ces 12 ou 14 contreforts qui supportent réellement au moyen de marâtres circulaires, la cuve et la tour. » [5451] p.25.

CONTRÔLE CONTINU DES LAITIERS : Au H.F., à chaque coulée, comparaison de l'échantillon de laitier à un ensemble d'échantillons de référence. A Saulnes (54650), «un contrôle continu des laitiers par des témoins mis sous les yeux des ouvriers et des contre-maîtres fonctionne sans interruption.» [5439] 11/12/1887 p.1020

.CUBILO Nouvelle Acception : Nom donné au H.F., et abréviation probable de H.F. cubilot, d'après [5467] p.75.

CUPOLA Nouvelle Acception : Type de H.F.; terme syn. de fourneau cubilot et H.F. cubilot. «La fig. offre un fourneau appelé cupola et qui est employé dans plusieurs parties de l'Angleterre : il est revêtu d'un manteau de fonte qui remplace le double muraillement et enveloppe la chemise de briques.» [5420] p.300 et 301.

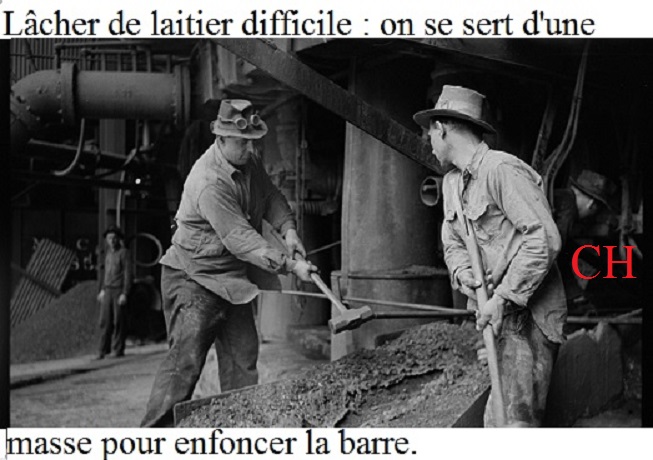

DÉBOUCHEUR AUTOMATIQUE (DU CHIO) : Au H.F., machine à déboucher le chio, exp. qui amène trois remarques, 1) Dans l'état actuel des recherches, on n'a pas connaissance de l'utilisation d'une telle machine, 2) Pour les machines de plancher du H.F., il faut éviter de les qualifier «d'automatiques» ; il s'agit en fait de machines «commandées à distance». 3) Bien que ce soit pas une règle absolue, il est habituel de conserver le masculin pour qualifier le machiniste (sauf si c'est une dame) et de mettre la machine au féminin. «Pour le travail au chio, on construit des boucheurs et déboucheurs automatiques, basés les uns sur le principe de la seringue (*), les autres formant en quelque sorte des haveuses (**).» [5482] p.259 et 260. (*) Le principe «de la seringue», concerne la machines à boucher le trou de coulée ; (**) pour le chio la machine met simplement un tampon qui arrête l'écoulement du laitier et la comparaison est absolument incompréhensible ! .

DENT DE CHIEN Nouvelle Acception: Appellation d'une fonte anglaise «La fonte faite au coke, destinée à la seconde fusion, contient souvent autant de soufre que de carbone; la meilleure, nommée dent de chien dans les fonderies anglaises, est dans ce cas.» [5421] p.210.

DÉVIATION VERTICALE DES GAZ DE HAUT FOURNEAU : Au H.F., type de sortie de gaz. «Bien que l'idée de la déviation verticale des gaz des H.Fx soit connue, il y a néanmoins invention brevetable dans le fait d'imaginer un appareil qui la réalise en permettant d'extraire les gaz au sommet du HF. , pour les amener au niveau du sol. Cassation le 01/05/1851.» [5484] p.140.

DOUBLE ÉCOULEMENT DE LAITIER : Au H.F., aménagement de deux trous de sortie du laitier. “On a, il y a quelques années, essayé dans la Haute-Marne, de construire des H.Fx à double écoulement de laitier; mais cette innovation n'a pas rendu les services qu'on en attendait.” [5423] t.2 p.18.

ÉLARGISSEMENT Nouvelle Acception : Au H.F., terme employé pour désigner l'accroissement d'un diamètre. “La question de l'élargissement des gueulards et des cuves a été traitée récemment par M. TRURAN... (qui) a fait de l'élargissement de la cuve l'objet d'un brevet... Il ne se borne plus à augmenter le diamètre du gueulard; dépassant le profil cylindrique, il propose d'adopter un tronc de cône dont la plus grande base serait le gueulard.” [1421] t.4 1888-1889 p.332.

ÉLIMINATION PARTIELLE DE L'AZOTE : Dans un foyer quelconque ou au H.F., moyen d'élever la température de flamme. “Comme on ne peut encore (dans les années 1860) fabriquer économiquement du gaz oxygène pour l'employer à produire de la chaleur et que l'augmentation d'intensité de cette chaleur pourrait être utile dans quelques cas, j'ai étudié une méthode. Elle consiste dans l'élimination partielle de l'azote, en brûlant de l'oxyde de carbone pur avec de l'air et en conduisant les produits de combustion qui en résultent sur du carbone fixe (le coke dans le cas du H.F.) , où il se forme de nouveau de l'oxyde de carbone, qui est alors brûlé une seconde fois.” [5381] p.26.

ENFLAMMER : Terme employé à la place de souffler. Quel «étonnement devant ces H.Fx de 25 pieds (8,1 m) d'élévation, bâtis sur les modèles du minéralogiste RAMBOURG... enflammés non par des soufflets mais par des pistons ou des pompes à air.» [5476] p.170

ÉMOUSSÉ/ÉE : Terme employé pour décrire une opération consistant à faire disparaître les angles rentrants du garnissage intérieur en briques du H.F. Au H.F.A d’Edgar Thomson, “les angles étaient soigneusement émoussés, de sorte que, du gueulard au creuset, le profil se confondait à 5 cm près à un cercle.” [138] série 9. t.I. 1892. p.72.

ENTRÉE Nouvelle Acception : Au H.F., terme employé, de façon inhabituelle, à la place de gueulard. “On y trouve (auprès du H.F.)... les systèmes de transport et de convoyage appropriés, afin de les délivrer (les matières premières et le combustible) à l'entrée du H.F., au sommet.” [5307]

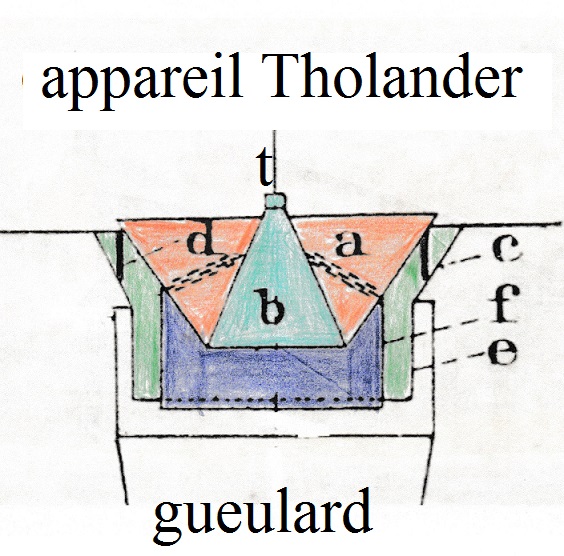

ENTRÉE DU GUEULARD : Au H.F., ouverture

de chargement. «La précaution serait de diminuer l'entrée des gueulards de nos H.Fx, qui dans leur état actuel, déterminent une évaporation de chaleur nuisible. L'ouverture doit être réduite à la moitié du diamètre de la largeur de la cuve (*).» [5464] p.149. (*) L'exp. diamètre de la largeur de la cuve est mal formulée et imprécise parce que le diamètre de la cuve varie généralement en fonction de la hauteur; on peut penser que l'auteur a voulu citer le diamètre au ventre, c.-à-d. au bas de la cuve.

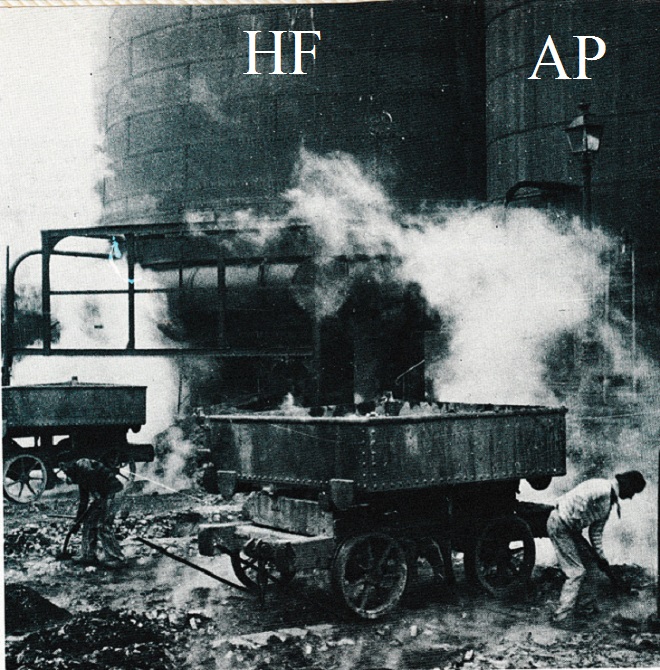

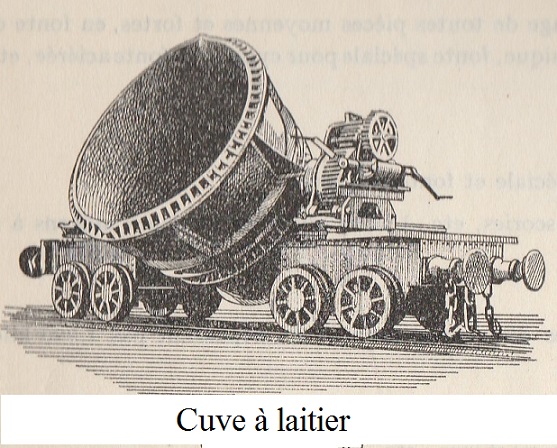

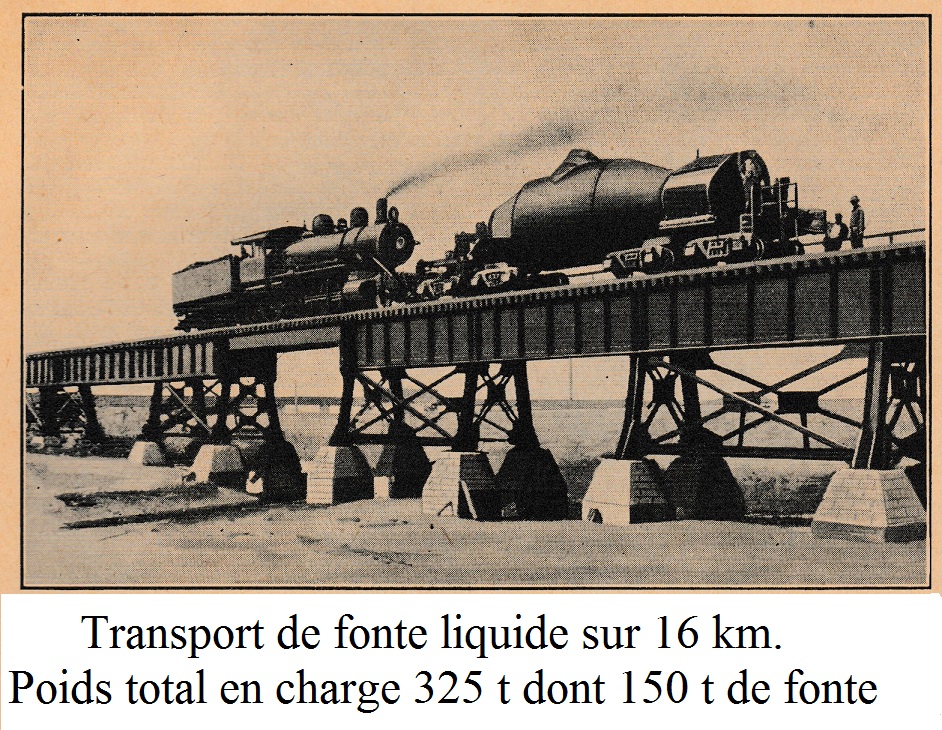

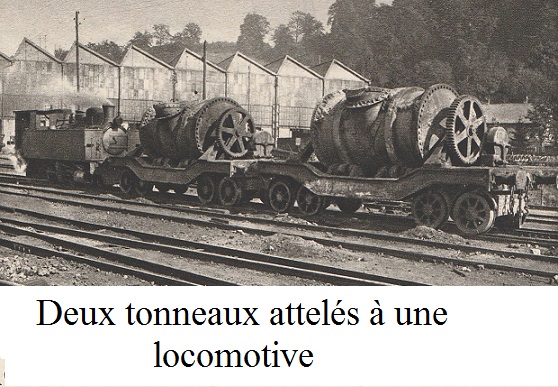

ÉVACUATION DU LAITIER : Organisation du transport du laitier de H.F. Dans les années 1850, à Darlaston, Staffordshire, “le site (des H.Fx) avait un chemin de fer à voie étroite avec des chevaux. Le laitier était versé dans des cuves qui étaient tirées par un attelage de deux ou trois chevaux jusqu’au lieu du versage. Chaque cuve était munie d’un mécanisme de versement qui était actionné par un dispositif rapide.” [5095]. En Amérique, vers 1860, on recommande de “creuser auprès du H.F. deux bassins ronds de 1,5 à 1,8 m de diamètre et de 0,6 m de profondeur. Au centre de chaque bassin, on met en position verticale un barreau en fonte. Le laitier qui coule dans le bassin se rassemble autour du barreau. (Après solidification) une chaîne attachée à une grue est fixée au barreau et par ce moyen le laitier est placé sur n’importe quel véhicule.” [5164] p.401.

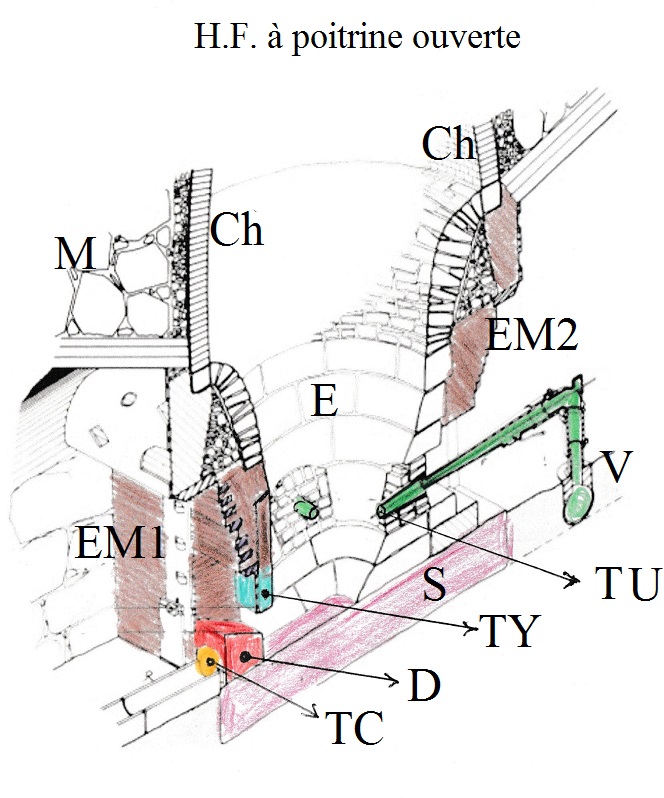

FACE DE LA TUYÈRE : Dans l'ancien H.F. en maçonnerie, la partie “où se trouve la tuyère se nomme face de la tuyère.” [QFM] t.II p.128. Tiré de [SIBX]

FACE DE L'OUVRAGE : Dans l'ancien H.F. en maçonnerie, “la partie antérieure du fourneau, par où l'on fait la percée, se nomme face de l'ouvrage.” [QFM]t.II p.128. Tiré de [SIBX]

FAUSSE SORTIE : Au H.F. à poitrine ouverte, coulée de la fonte à un niveau plus haut que le trou de coulée normal. «Fausse sortie. Quelquefois, le métal ne sort pas par le trou qu'on lui a préparé près du fond : il coule de la partie supérieure et descend sur le ringard. Si le fondeur n'y prend garde il restera de la fonte dans le creuset.» [5423] t.2 p.48.

FER DE DEUXIÈME FUSION : Au 19ème s., on cite, “le fer battu ou forgé, que l'on appelle fer de deuxième fusion, c.-à-d. lorsque le carbone est enlevé.” [5483] p.44.

FER DE PREMIÈRE FUSION : Au 19ème s., fonte ou fer de gueuse (all = Roheisen; ang = pig iron), d'après [5483] p.44.

FER GROSSIER Nouvelle Acception: Nom donné à la fonte du H.F. «La fonte est une sorte de fer grossier. Pour qu'elle devienne du fer véritable, on doit la mettre au feu une seconde fois (c.-à-d. l'affiner).» [5486] t.III. p.53.

FERMETURE DOUBLE : Au H.F., appareil de chargement qui évite la mise à l'atmosphère du gueulard pendant l'enfournement de la charge. “'Fermeture double pour H.Fx. Brevet BUDERUS (voir appareil BUDERUS). La fermeture évite toute perte de gaz et toutes explosions. Bonne répartition des charges. Économie de main d'oeuvre. Elle est installée... 5 fois à la Société des Forges de Rombach.' Publicité de RABER, à Remich, Luxembourg.” [5439] 29/02/1904 p.241. Tiré de [SIBX]

FER SCORIACÉ : Fonte de H.F. qui a l'aspect d'une scorie. «Un maître de forges présenta un morceau de fer scoriacé qu'il avait recueilli dans un H.F. où il traitait un minerai de fer qui provenait des houillères. » [5457 ] t.17 1831 p.47 et 48.

FIÈVRE DES FOURS DE FUSION : Maladie; voir dans le Glossaire fièvre des fondeurs. «Il y a une variété de fièvre de type intermittent chez les fondeurs, fièvre due à la fois au surmenage, à la chaleur, aux gaz toxiques. Les ouvriers l'appellent fièvre des fours de fusion.» [5485] p.540.

FLEUR DE ZINC : Au pl., une des formes de l’oxyde de zinc. Dans le H.F., “l’oxyde de zinc se sépare (des matières ferrifères)) sous la forme d’une espèce de cendre légère, qu’on nomme fleurs de zinc et qui n’est qu’un oxyde de ce métal.” [5206] p.44.

FONTE À BLANC : Expression curieuse qui désigne le fonte en train de couler, et blanche à cause de sa température élevée. « Ils virent à travers la nuit une chose large et blanche, pareille aux ruisseaux de fonte à blanc qui sortent du H.F.» [5489] p.506.

FONTE À CRASSE(S) : Au H.F. fonte produite quand les matières ferrifères sont constituées en grande partie par des scories d'affinage, de réchauffage, de laminoir. «Les fontes à crasse de la Providence d'Hautmont (59330)... surgissent et prennent notre place à cause de leur bas prix, et il faut le dire, de leur bonne qualité.» [5408]16/06/1878.

FONTE À POTERIE : Fonte destinée au moulage de récipients. «Les rares analyses spectrographiques ont révélé la présence de zinc dans les fontes à poterie de la région liègeoise.» [5492] p.321

FONTE À PUDDLER : Fonte destinée à, être convertie en fer au puddlage; d'après [5439] 18/09/1892 p.5.

FONTE À x COUPS : Pour l'essai des canons en fonte, «en faisant toujours l'épreuve à outrance (c.-à-d. jusqu'à l'éclatement du canon), on peut comprarer la fonte essayée à celle employée précédemment et on dit de la fonte qu'elle est à 56 ou 58 coups.» [5450] p.29 et 30.

FONTE BLANCHE À GRANDES LAMES : Fonte manganésée. “Le fer spathique de Bendorf (68480)... donne dans les H.Fx de la fonte blanche à grandes lames éminemment propre à faire de l'acier naturel.” [4512] t.II. p.255 à 256.

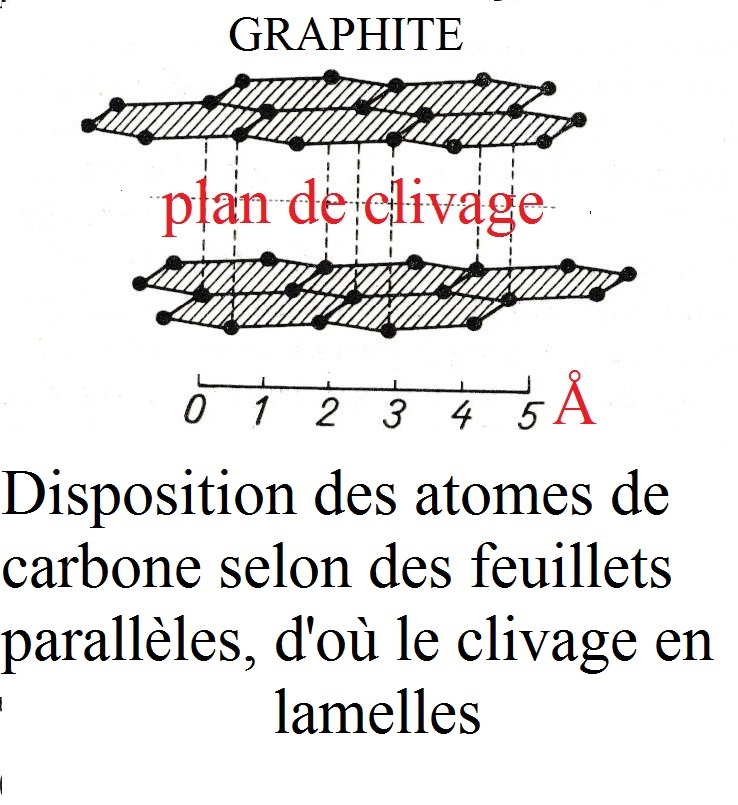

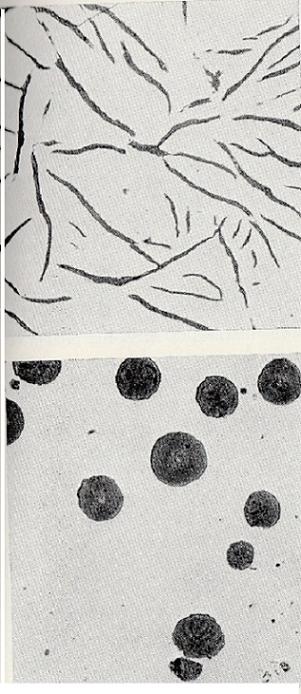

FONTE BLANCHE LAMELLEUSE : Fonte dont la cassure présente des lamelles; elle est souvent rayonnée. «On obtient la fonte blanche lamelleuse dans le H.F. lorsque l'oxide de fer se réduit complètement, que le carbone carbure le fer en se combinant avec lui, et qu'il ne se produit pas d'autres réactions.» [5450] p.22.

FONTE BLANCHE PAR DÉCARBURATION : Sorte de fonte de H.F.. « Lorsque les fontes grises ou truitées sont fondues et exposées longtemps à l'action des courants d'air, une partie de leur carbone est brulé... Lorsque la décarburation est poussée jusqu'à un certain degré, on obtient de la fonte blanche... La fonte blanche par décarburation est d'autant moins fusible qu'elle contient moins de carbone.» [5450] p.24.

FONTE BLANCHIE PAR LA TREMPE : Sorte de fonte de H.F.. «Lorsqu'on refroidit subitement certaines fontes quand elles sont encore à l'état de fusion ignée, elles se blanchissent et présentent tous les caractères de la fonte blanche lamelleuse (voir cette exp;).» [5450] p.24.

FONTE COMMUNE : Fonte telle qu'elle sort du H.F. «A Toulouse il n'existe pas de H.Fx, c.-à-d. des usines où l'on fait de la fonte de première fusion autrement dit de la fonte commune. » [5490] p.41.

FONTE DE CUBILOT : Fonte de H.F. destinée à une deuxième fusion. «L'usine HANDEL et LUEG est spécialisée dans la construction de très grosses pièces de fonte et d'acier. Elles reçoit la fonte en gueuses qu'on transforme en fonte de cubilot ou en acier SIEMENS-MARTIN. » [5546] p.64.

FONTE DE SECONDE FUSION Nouvelle Acception : Fonte qui a été traitée par le finage. «Quant aux fontes de seconde fusion, dites fine-metal (voir cette exp. dans le Glossaire), qui ne sont propres qu'à être converties en fer... par leur rapprochement de l'état de fer, elles rentrent entièrement dans le cas des massiaux si justement prohibés par la loi de 1814, nous pensons qu'on doit leur appliquer la même prohibition.» [5491] p.11 et 12.

FONTE GRAINELÉE : Au 18ème s., au H.F., fonte liquide qui présente des grumeaux. En Suède, la fonte provenant du minerai des marais, “est épaisse, grainelée, coule lentement et s'épaissit avec facilité.” [5035] TII p.373.

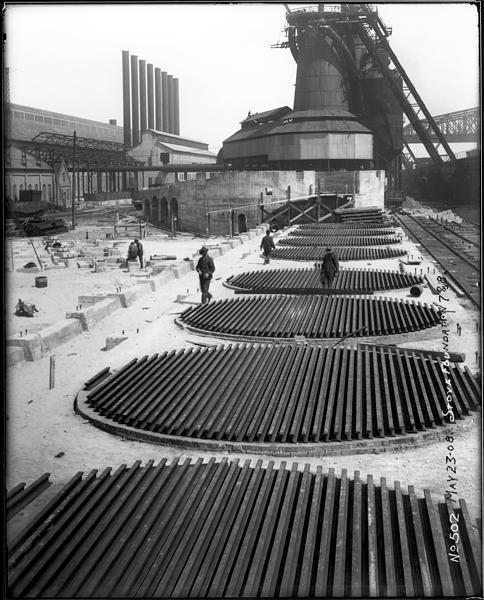

FONTE EN GRENAILLE : Fonte réduite en petits morceaux à la coulée du H.F. “Le canal en brasque dans lequel coule la fonte... se dirige vers une fosse de 1,63 m de profondeur sur 1,63 m en carré. Le canal est prolongé jusqu'au millieu de la fosse par un conduit en bois garni de brasque et terminé par une espèce d'écumoire percée de 5 à 6 trous. Pendant la coulée un homme armé d'un rateau remue constamment la fonte tombée en grenaille... On fait arriver d'un côté un courant d'eau froide, tandis que l'eau chaude s'écoule de l'autre côté.” [138] t.XVII. 1840. p.243.

FONTE FORTE Ajout: «Les fontes employées pour le coulage des canons proviennent de minerais destinés à la fabrication du fer fort, et sont connues dans le commerce sous le nom de fontes fortes.» [5450] p.27.

FONTE INDIGÈNE : Fonte produite dans le pays dont on parle. “Balance du commerce des fontes en 1844 : fontes neuves indigènes provenant des H.Fx du Royaume 4.271.753 quintaux métriques.” [5499] p.63.

FONTE

INDUSTRIELLE : Fonte du commerce. «Les fontes industrielles sont en général, loin d'être saturées en carbone, ce qui fait que l'on ne trouve pas de corrélation bien nette entre les doses de carbone, silicium, manganèse, soufre, etc. qu'elles renferment.» [5547] p.229.

FONTE STERLING : Alliage ferreux. On trouve aussi fonte Stirling. Nous avons conseillé «de placer des rognures de tôle et des riblons de fer dans les rigoles où (on) fait les coulées, pour obtenir de la fonte Sterling si estimée en Angleterre. » [5466] p.308. T

FONTE STIRLING : Alliage ferreux. On trouve aussi fonte Sterling.. «Il paraît évident que l'alliage du fer métallique et de la fonte donne à celle-ci un degré de résistance à la traction et à l'écrasement beaucoup plus considérable que celui que possède la simple fonte...C'est sur un pareil avantage qu'est fondée la fabrication de la fonte Stirling, connue en Angleterre sous le nom de toughened wrought iron (fer malléable renforcé).» [5423] t.2 p.66 et 67.

FONTE TOUTE FAITE : Fonte achetée dans une autre usine. “Les deux H.Fx qui produisaient de la fonte de première fusion ont été supprimés depuis que la maison de DIETRICH a trouvé plus avantageux d'acheter la fonte toute faite.» [5498] p.30.

FONTE TRÈS RÉSISTANTE : Fonte spéciale. «Elle (la Sté des aciéries de Longwy) va, sur l'invitation du Comptoir de Longwy (voir cette exp. au Glossaire), transformer en allure de fonte très résistante, un de ses fourneaux marchant actuellement en fonte de moulage.» [5408] 03/02/1885 p.8. Tiré de [SIBX].

FONTE TROP FAITE : Fonte à haute teneur en carbone. Au H.F., «si le charbon est en excès par rapport au minerai, la fonte devient ce qu'on appelle en termes de mineurs übergaar -trop faite- ; elle contient une quantité notable de graphite.» [5475] p.391.

FONTE VERTE : Pour les dictionnaires, la fonte verte c'est l'”ancien nom du bronze.” [3020], en particulier quand cet alliage servait à mouler des canons. Voici une autre définition : «On reconnaissait de façon précise le moment où elle (la fonte) devait être utilisée : c'est quand le laitier (du H.F. d'où provenait la fonte) avait pris une teinte vert pâle. De là l'exp. 'fonte verte' usitée à l'époque pour désigner la fonte à canon.» [5497] n°48. Février 1925. p.56. Cette explication paraît peu vraisemblable, surtout parce qu'à l'époque les H.Fx marchaient au charbon de bois, et qu'en bonne marche les laitiers étaient toujours vitreux et verts.

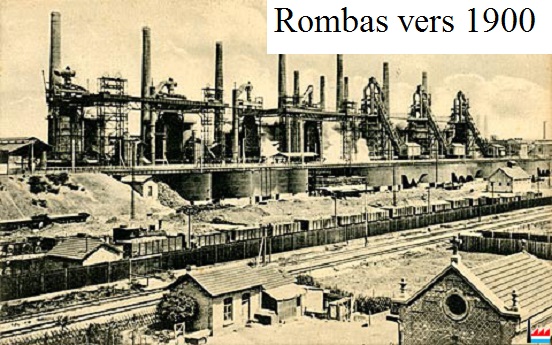

FORCE PRODUCTIVE : Pour un H.F., capacité de production. «Ce chiffre de 1000 Tf/j représente la force productive des fourneaux enlevés à la France par l'annexion de la Lorraine (après la guerre de 1870) : ces fourneaux sont ceux de Noveant, Maizières, Hayange, Moyeuvre et Styring, Ottange, Héming, etc.» [1421] t.5 1876. p.81.

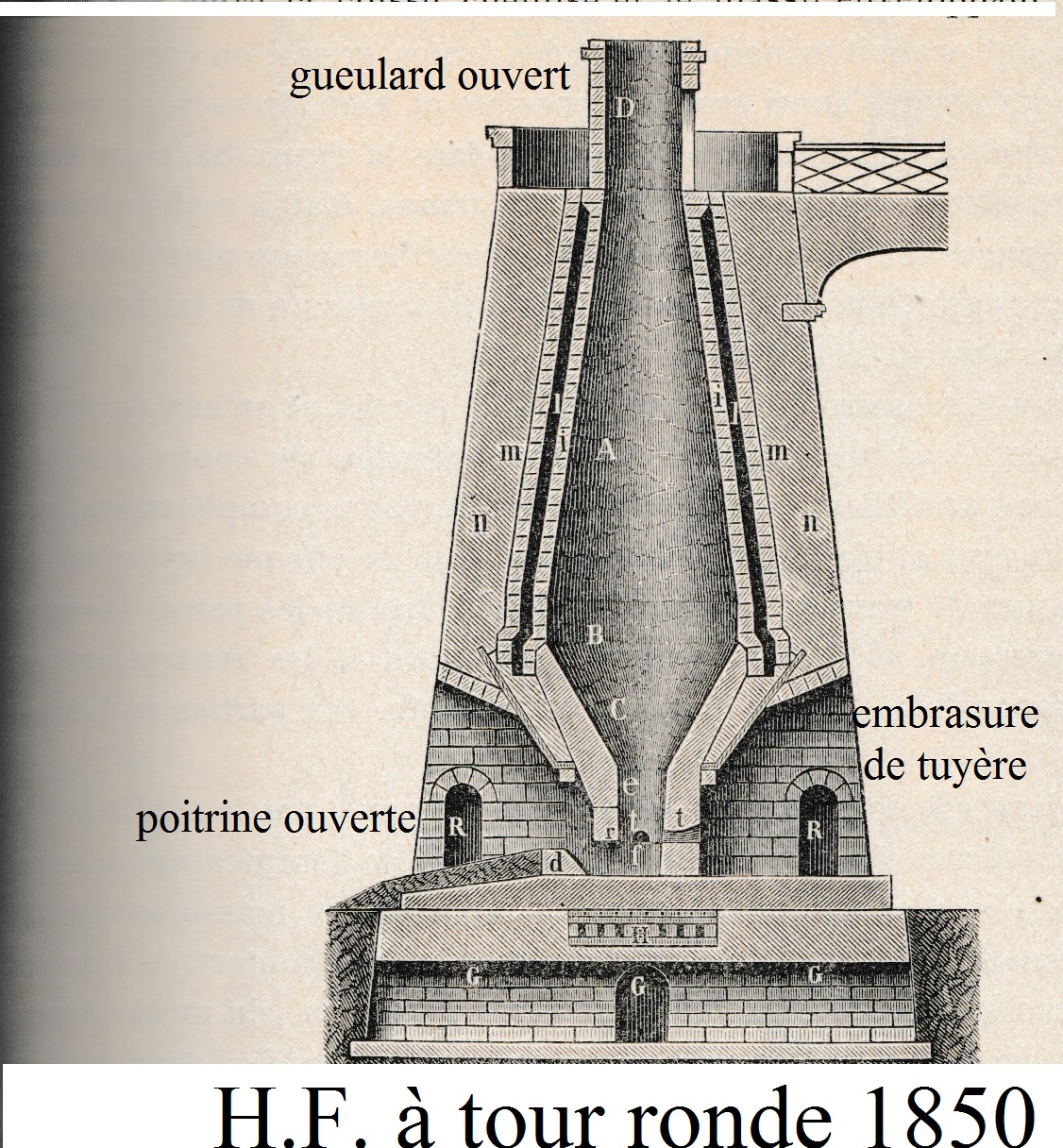

FORME OBTUSE : Pour la section droite du H.F., forme polygonale. «Il faut commencer d'en changer (du H.F.) les cheminées (ici cuves), qui sont toutes de formes obtuses ou carrées... Celle qui doit leur être substituée est la circulaire depuis la cuve jusqu'au gueulard.» [5464] p.149.

FOUNTO : Dans le centre de la France, fonte, «produit du minerai de fer sortant des H.Fx. » [5496] p.679.

FOURNEAU À DEUX TYMPES : Au 19ème s., H.F. où l'on peut couler de deux côtés, c.-à-d. ayant deux trous de coulée; exp. syn. H.F. à double coulée. «Les fourneaux destinés en partie à la moulerie de première fusion ont des dispositions particulières : ils ont deux tympes, une de chaque côté de la tuyère; le creuset... est ouvert des deux côtés sur deux faces opposées, l'une donnant sur le sol où on coule la fonte en gueuse, l'autre sur l'atelier de moulage proprement dit.» [5421] p.208.

FOURNEAU À FAIRE COULER LA GUEUSE : H.F. «Il y a dans la paroisse (à Ecole, 73630) des fabriques de fer qui sont un fourneau à faire couler la gueuse, un martinet et une martinette.» [5494] p.56.

FOURNEAU À SABLERIE : H.F. où l'on faisait des moulages en première fusion. « Les fourneaux en sablerie fondent des mines en roches combinées avec des mines en grains de qualité secondaire.» [5545] t.12. 1853 p.303.

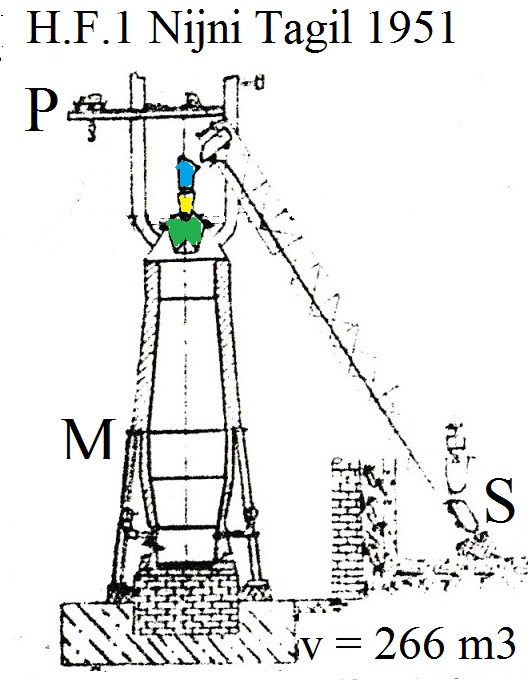

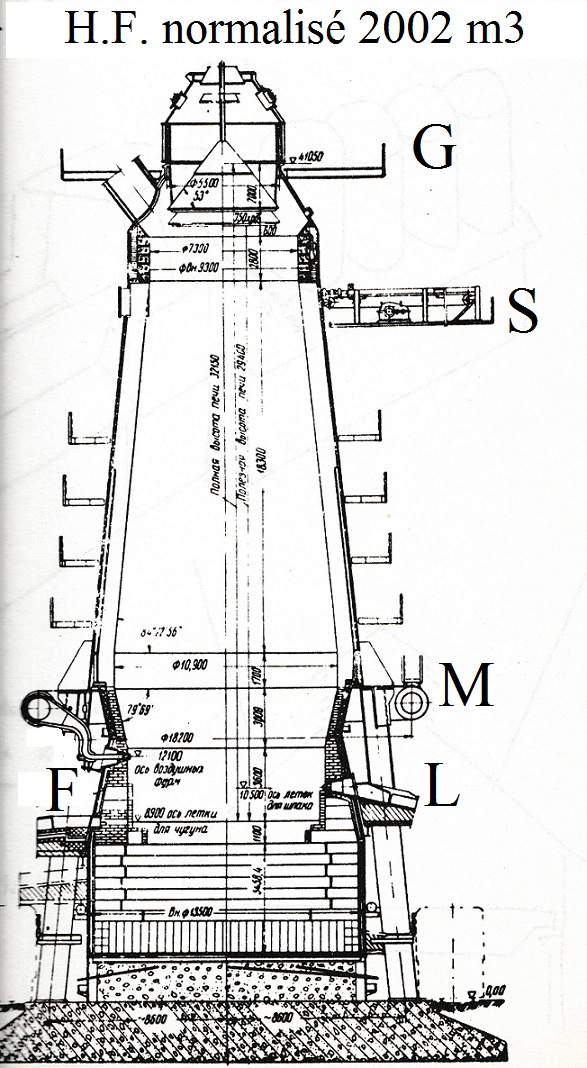

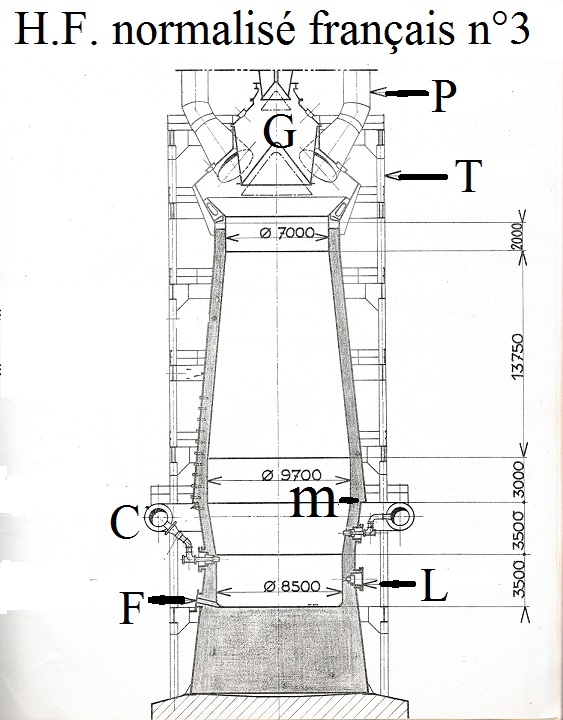

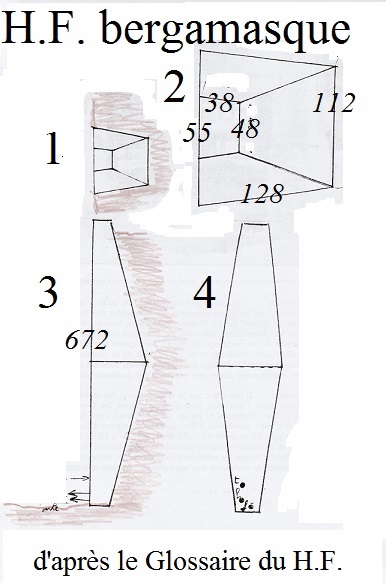

FOURNEAU CONSEILLÉ : Dans les années 1870, H.F. modèle. En 1876, RÉMAURY, directeur de l'usine de Pompey écrit : "Les constructeurs et les directeurs de fourneaux estiment qu'une production... de 60 à 70 Tf/j correspond à la marche la plus sûre et la plus économique. Dans ces conditions, voici quelles seraient les dimensions à conseiller : Vt maximum = 300 m3. Hu = 17 à 18 m. Øventre = 5 à 6 m. Øcreuset = 1,7 à 2 m. Comme type de construction la plupart des usines ont adopté le fourneau sur colonnes, dégageant entièrement le creuset, l'ouvrage et les étalages; le ventre et la cuve sont protégés par une enveloppe de briques ou de tôle. » [1421] t.5 1876 p.84.

FOURNEAU D'UNE CERTAINE ÉLÉVATION : Une définition du H.F. «L'invention des H.Fx, fourneaux d'une certaine élévation, est fondée sur le principe des fourneaux catalans (*), mais avec une haute cheminée par laquelle on jetait pèle-mêle (**) le charbon et le minerai jusqu'à l'ouverture qu'on appelle gueulard.» [5500] p.112. (*) Compte tenu de la différence de fonctionnement avec le foyer catalan : colonne des charges importante qui induit des phénomènes d'écrasement des matières; superposition des matières, d'où la nécessité d'assurer une perméabilité; mouvement continu qui amène des problèmes de friction ; production de fonte liquide et non de fer solide; problèmes de structure dus à la hauteur. Peut-on dire dans ces conditions qu'on emploie le même principe ? (**) Dès l'origine les haut-fournistes ont été très attentifs à disposition des matières dans la cuve, et donc à la manière de charger, qui n'a jamais été un pèle-mêle.

FOURNEAU EN GUEUSE : H.F. produisant de la fonte en gueuse destinée à être convertie en fer à l'affinerie, par opposition au fourneau en marchandise (voir cette exp. dans le Glossaire); d'après [4661], p.646.

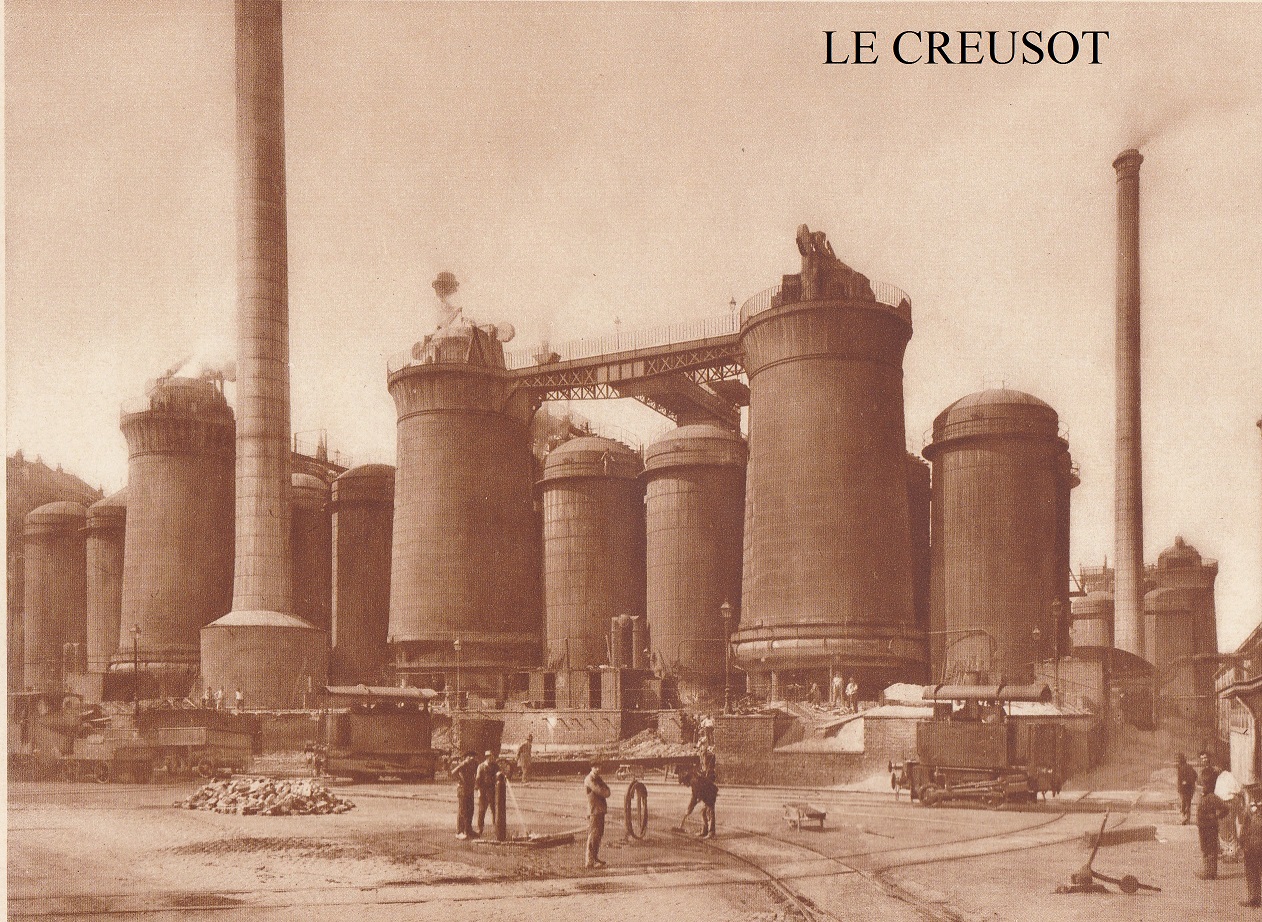

FOURNEAU MARCHANT AU... : Au 19ème s., H.F. dont on précise le combustible; voir supra les qualifications de H.Fx. En 1831, en France, «il n'y a pas plus de 20 à 25 fourneaux marchant au coke. Ce sont ceux les deux de Janon (à Terrenoire, Saint-Etienne 42100.), les deux de Saint Julien (42800), les quatre de La Voulte (07800), celui de Vienne (38200), ceux de Firmy (Firmi, 12300), ceux d'Alais (Alès, 30100), les quatre du Creusot (71200), à Moyeuvre (2 H.Fx; 57250) et à Hayange (2H.Fx; 57700). » [5440] p.115.

FOURNEAU TRÈS PROFOND : Exp. maladroite où l'on emploie «profond» à la place de «haut», pour désigner le H.F. «On ne peut fondre ce métal (le fer) que dans des fourneaux très profonds -dits H.Fx-, alimentés par de forts soufflets.» [5501] p.705.

GRAND CYLINDRE : Exp. employée pour désigner le H.F., et qui reflétait la réalité dans la Grande-Bretagne du milieu du 19ème s., car l'enveloppe extérieure du (haut) fourneau cubilot était cylindrique. «Ils allèrent vers l'ascenseur par lequel le minerai, et le combustible, et la pierre à chaux étaient élevés jusqu'au sommet du grand cylindre.» [5466]

GRANDE MACHINE: Exp. qui désigne le H.F. «Les applications qu'on peut faire de cette théorie (réduction des oxydes de fer par le monoxyde de carbone, régénéré par CO2 + C → 2CO) au perfectionnement des H.Fx résulteront surtout de cette considération, que ces appareils sont de grandes machines propres à faire réagir sur le minerai de la chaleur et de l'oxyde de carbone; et que, par conséquent, ces machines seront d'autant plus parfaites, c.-à-d. qu'on obtiendra un effet utile d'autant plus grand d'une dépense donnée en combustible ou en air atmosphérrique, qu 'elle transmettra plus complètement au minerai l'action de ces deux agents.» [2237] p.133. Tiré de F. LE PLAY, Annales de Chimie et de physique. 1836.

GRAND HAUT FOURNEAU : Notion très variable dans le temps et l'espace, et qui qualifie dans une région et/ou une époque données un H.F. sensiblement plus grand que la moyenne. Voir infra H.F. grand modèle. On écrit en 1875 : “N. JANOYER a eu l'occasion de voir un grand H.F. de Øventre = 7 m et de Ht = 22 m (*) , que l'on s'est trop hâté de condamner pour le remplacer par un autre de dimensions plus restreintes.” [1421] t.5 1876 p.88. (*) C'est près de 10 m de moins que les H.Fx du 20ème s.

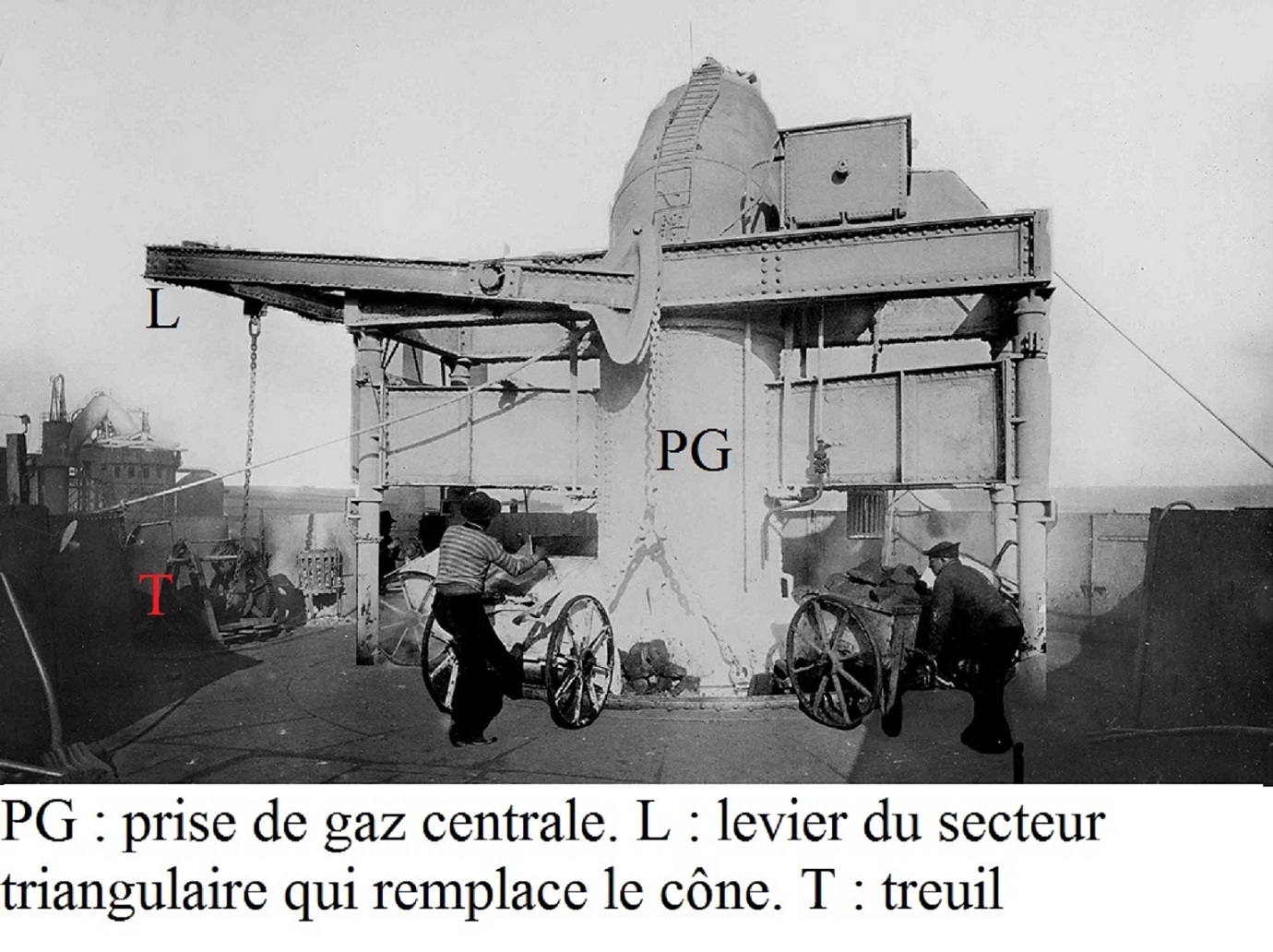

GUEULARD CROCKARD : Au début du 20ème s., au H.F., type d'appareil de chargement. “Il y a quelques années, le gueulard CROCKARD a été utilisé par la Coal Iron and Railway Cy, avec un succès remarqué... Le distributeur consiste en une goulotte tournante, portée par des rouleaux et actionnée à travers un train d’engrenages par le contrepoids du câble

du skip.” [5266] juin 1924. p.266. D’après la fig.9, même référence, cette goulotte est placée dans le sas sous la petite cloche; elle est fixe pendant l’ouverture de la petite cloche, avec un changement de position entre chaque skip.

GUEULARD LIBRE : Au H.F., exp. syn. de gueulard ouvert ; voir marcher à gueulard libre.

HALLE DE PESÉE : Au H.F., lieu de préparation de la charge. A la fin du 19ème s., à Radnor, au Québec, "la machine du monte-charge est reliée à deux cages qui s'élèvent de 13,73 m depuis le sol de la halle de pesée jusqu'au plancher du gueulard." [5388] p.11. T

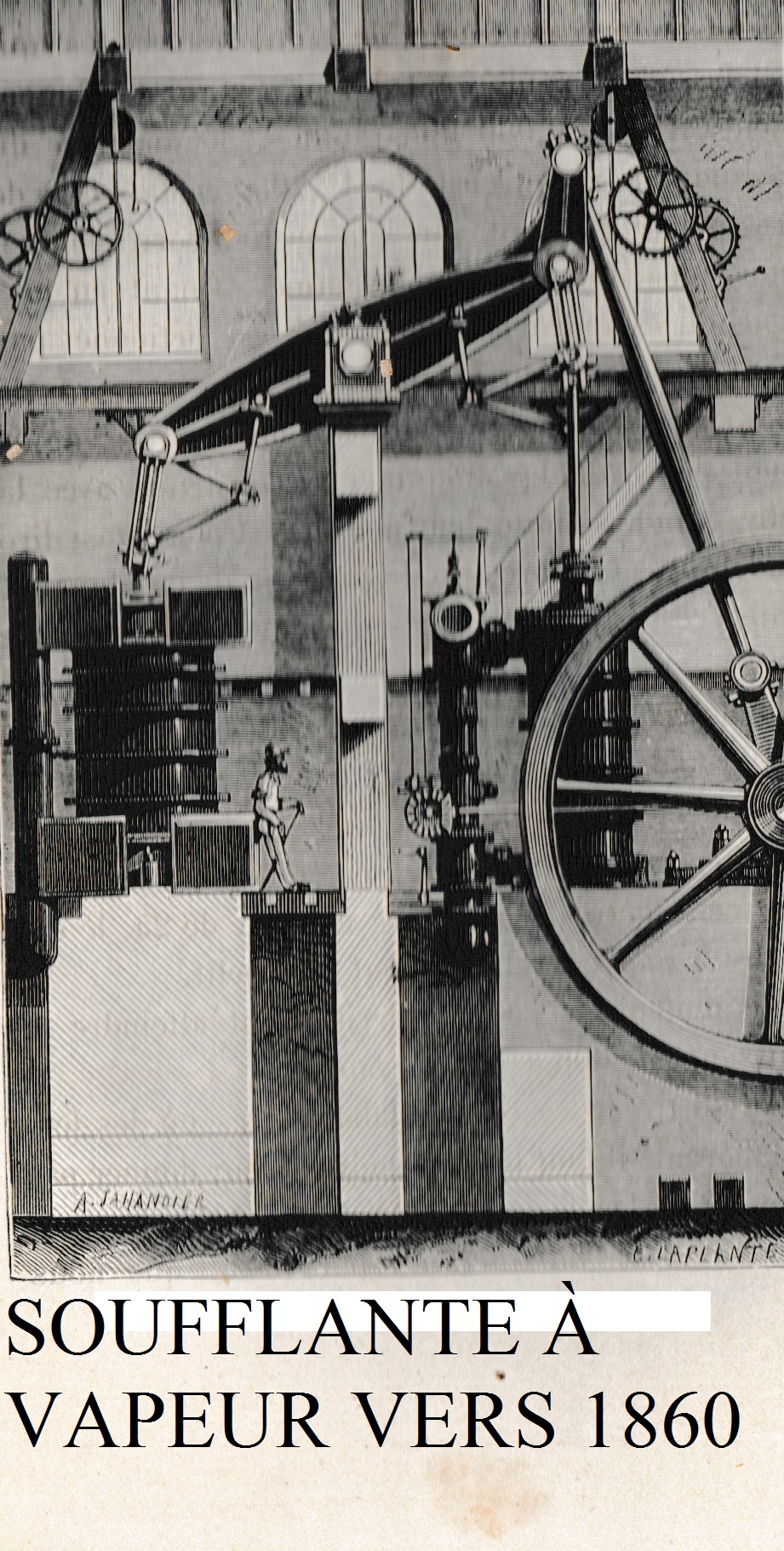

HAUT FOURNEAU À COOK ET À SOUFFLERIE À VAPEUR : Système de H.F. initié en Grande-Bretagne au 18ème s. : le H.F. est alimenté en coke, et non plus en charbon de bois, et la soufflante est mue par une machine à vapeur, «En 1824, JOUFFROY avait conçu le projet d'enrichir la métallurgie française du système anglais de H.F. à cook et à soufflerie à vapeur.» [5516] p.18.

HAUT FOURNEAU À FONTE POUR RAILS : H.F. dont la fonte sera convertie en acier destiné à fabriquer des rails. « La producttion minimum des H.Fx à fonte pour rails est de 20 t par 24 heures ; beaucoup vont à 25 ou 30 t. » [QCP] novembre 1862. p.193. A Lorraine-Escaut, et probablement dans les autres usines, pour la fabrication des rails, on était particulièrement attentif à la qualité, en particulier parce qu'un représentant du client assistait au laminage. Donc, quand « on faisait du rail» on demandait aux H.Fx la meilleure fonte possible et par exemple on augmentait la basicité du laitier pour qu'il absorbe plus de soufre, ce qui diminuait la teneur en soufre de la fonte.Tiré de [SIBX]

HAUT FOURNEAU À INJECTION DE VAPEUR : H.F. alimenté en vent par un courant d'air induit par un jet de vapeur. «On vient d'introduire dans les H.Fx de l'Union Pacific Railroad Cy un perfectionnement ingénieux (*). Les machines soufflantes sont remplacées par un appareil disposé dans les étalages du fourneau, et qui injecte à l'intérieur de la vapeur d'eau. L'injection de cette vapeur produit un énergique appel d'air... Ces nouveaux H.Fx sont, dit-on (*), en pleine marche depuis quelques semaines.» [5517] 10/08/1874. p.710. (*) Cette invention fait partie des innombrables recherches empiriques faites au 19ème s., pour améliorer quelque chose sur le H.F. (ici on cherche à ne pas acheter de soufflante, dont le prix était le même que celui du H.F. lui-même), et qui se terminait rapidement à cause de l'incongruité de leur conception, si toutefois il ne s'agissait pas simplement d'une idée vite abandonnée (voir «dit-on»). Autre remarque : Il ne faut confondre ce système avec l'injection de vapeur dans le vent, technologie du 20ème s., destinée à réguler l'humidité du vent et/ou à régler la température de flamme au nez de la tuyère. T

HAUT FOURNEAU ALIMENTÉ UNIQUEMENT EN FERRAILLES : Revendications du brevet US 1274245A de R.H. CROCKARD publié le 30/07/1918 : “Le H.F. est chargé en totalité par des ferrailles d'acier (*), avec le pourcentage nécessaire de fondant et avec du coke pour assurer la fusion et la carburation du métal produit par le fourneau. Ensuite la fusion est conduite comme à l'ordinaire. Par ce procédé, je suis capable de produire une qualité de fonte qu'il est impossible d'obtenir directement quand on emploie des minerais contenant du phosphore au delà des limites exigées par le BESSEMER (**).” (*) En mars 1983, l'usine de Rombas a produit dans un H.F. 25.000 t de fonte à partir de ferrailles dans le cadre du projet SIFF (SacilorIrsidFonteFerraille).(**) Dans le convertisseur BESSEMER, qui a un revêtement acide, il n'est pratiquement pas possible d'éliminer le phosphore contenu dans la fonte, d'où les “limites”. Le convertisseur THOMAS avec un revêtement de dolomie, donc basique, a permis de résoudre le probléme du phosphore.

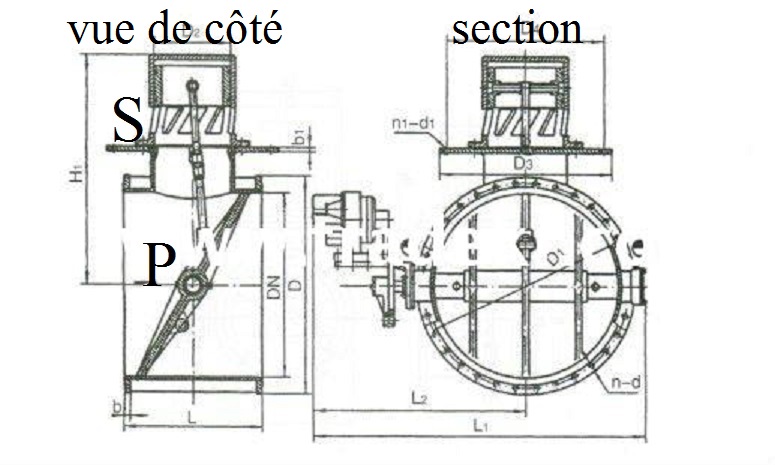

HAUT FOURNEAU À n BUSES : H.F. qui possède n buses pour amener le vent, et est donc équipé de n tuyères. «Dans le croquis nous donnons les dispositions des buses pour un H.F. à 5 buses, à creuset dégagé de la grosse maçonnerie.» [5517] vol.2-3 1871. p.143.

HAUT FOURNEAU BOUCHÉ ET COUVERT : HF à l'arrêt dont on a bouché les tuyères, le trou de coulée et le chio, pour éviter l'entrée d'air et, dont on a couvert le gueulard pour éviter l'entrée de l'eau de pluie. «A la suite de la remise en marche d'un H.F. bouché et couvert depuis quelques mois, une fissure s'est produite dans la cuve (plutôt le creuset) par où le métal en fusion s'échappait.» [5439] 20/01/1922 p.37.

HAUT FOURNEAU CHAUFFÉ À/AU... : H.F. pour lequel on indique la nature du combustible. Certes, le combustible apporte de la chaleur, mais il fournit aussi l'agent réducteur et donne de la perméabilité à la charge : le terme “chauffé” en réduit trop le rôle. “Dans les laitiers des H.Fx chauffés au charbon de bois, la silice contient moyennement deux fois autant d'oxygène que les bases (*)... Les laitiers qui proviennent des H.Fx chauffés au coke... ont une constitution différente.” [4512] t.II p.276. (*) Ces laitiers sont très acides, ce qui n'avait pas d'importance car il n'y avait pas besoin d'éliminer le soufre du combustible. Le coke, par contre, apporte beaucoup de soufre et il faut un laitier basique pour l'éliminer.

HAUT FOURNEAU DE CAMPAGNE : Haut fourneau au charbon de bois. «Depuis l'emploi de la houille dans la métallurgie, et la concurrence du bassin minier lorrain, les H.Fx de campagne ont été éteints en Haute-Marne.» [5513] p.61.

HAUT FOURNEAU DE JARDIN : H.F. installé dans un endroit inhabituel. “Carl LANGREBE, vice président de la Coal, Iron and Railway Company, est problement la seule personne en Amérique qui aura un H.F. dans son jardin. Les superbes affleurements de minerai de fer dans le terrain spacieux et au paysage élaboré... sur la crête de la Red Moutain, que M. LANGREBE a acheté le mois dernier, permettent, comme il le pense, l’établissement d’un fourneau miniature.” [5266] juillet 1930. P.1175.

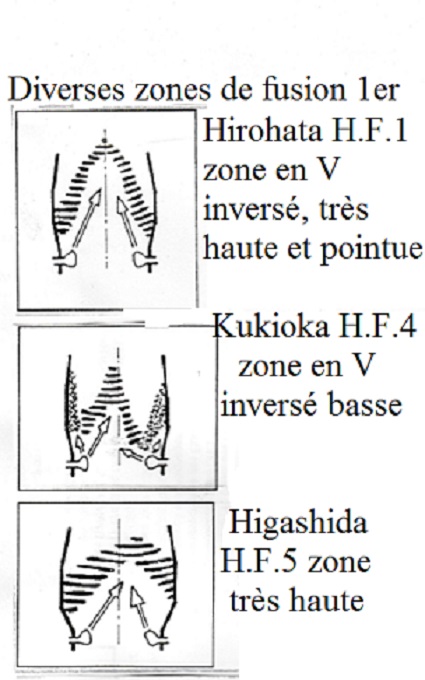

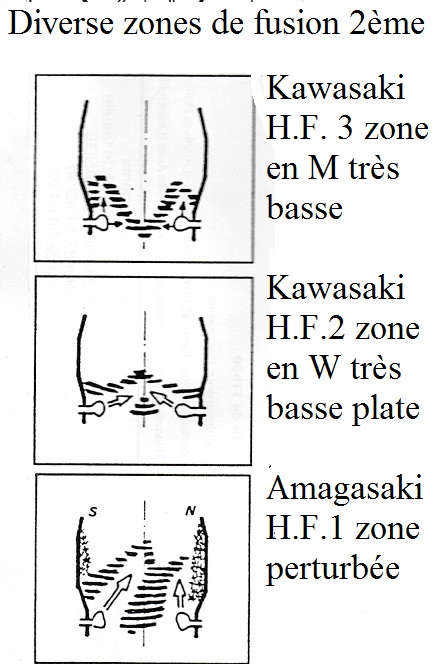

HAUT FOURNEAU DE L'OUEST : A la fin du 19ème s.., au Japon, H.F. de type occidental. Dans le fourneau de réduction traditionnel japonais, «la coupe verticale sur l'axe le plus court du four a la forme d'un V, la cavité ayant la plus grande largeur au sommet et non pas au milieu (au ventre) comme dans les H.Fx de l'ouest.» [5520] p.529.

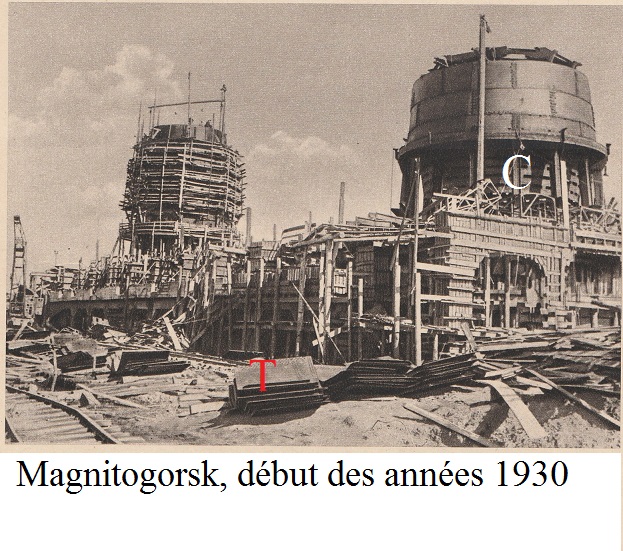

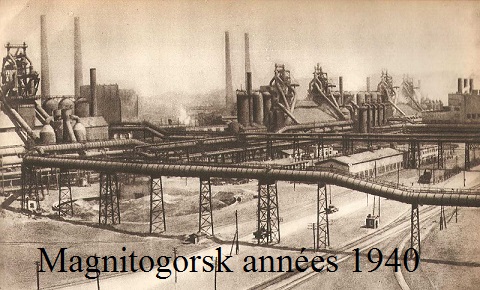

HAUT FOURNEAU DE MARQUE AMÉRICAINE : H.F. conçu aux États-Unis. La joie «se manifesta lorsqu'on força les H.Fx de marque américaine à dépasser leur capacité de production et à donner en 24 heures 2200 t de fonte sonore (?).» [5521] n°29 p.656. On est en U.R.S.S., au début des années 1930, dans une usine nouvellement créée (Magnitogorsk par ex.) et dont les H.Fx ont été construits sur des plans américains et sous la surveillance d'ingénieurs américains

HAUT FOURNEAU DE YATES : Au 19ème s., type de H.F. de petite taille. "Une note vient d'être publiée au sujet du H.F. de M. YATES de Chesterfield, Derbyshire... La hauteur de ce fourneau n'est que de 7,93 m, depuis la base jusqu'au dôme de chargement, où se trouvent 6 portes pour l'enfournement. Le diamètre du gueulard est de 4,88 m, et ce diamètre va en se réduisant jusqu'à 1,83 m au niveau des tuyères.... Le diamètre extérieur à la base n'étant que de 6,71 m, ne laisse que peu de maçonnerie entre les 3 embrasures des 6 tuyères (et l'embrasure de coulée ?) , et il n'y a pas de doute qu'on aurait mieux fait d'adopter les piliers de fer et la marâtre du H.F. cubilot gallois... La théorie de M. YATES est fondée sur la réverbération de la chaleur dans les foyers creux : le dôme est considéré comme équivalent à une hauteur de 6,10 m de fourneau, avec l'avantage de diminuer la fracturation des matières. Le fourneau fonctionne bien quand le niveau des matières est abaissé de 3,05 m, et l'on envisage un H.F. de seulement 5,49 m." [5355], 1/12/1849. p.83. Selon la même source, le H.F. de YATES été construit en 6 mois, pour un coût de 1200 $, et produit par semaine 120 t de fonte pour fonderie.

HAUT FOURNEAU D'UN SYSTÈME AVANCÉ : H.F. d'un type nouveau. «L'usine d'Alchevsk situé sur le cours de la Vichera, projette la construction de 3 H.Fx d'un système tout à fait avancé en légère brique réfractaire. » [5439] 18/08/1898 p.4150.

HAUT FOURNEAU GRAND MODÈLE : H.F. de grande capacité pour l'époque; voir supra grand H.F. «Cette usine (Isbergues, 62330) qui possède deux H.Fx grand modèle produisant chacun 100 à 120 Tf/jour, est en pleine marche.» [5439] 10/02/1884 p.43. L'équivalent 130 ans plus tard serait : «... produisant chacun 10000 à 11000 Tf/jour ».

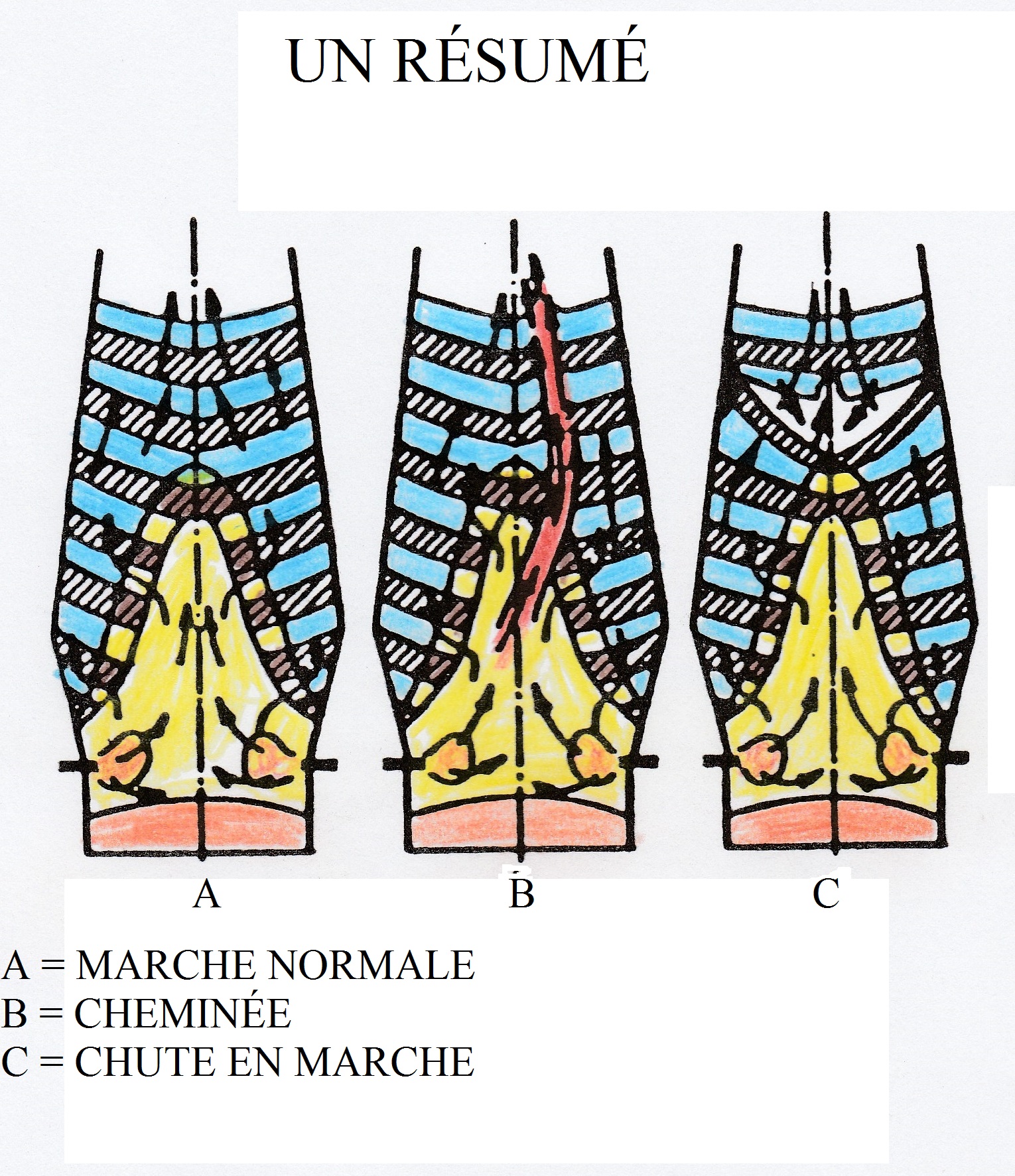

HAUT FOURNEAU MALADE : Situation dans laquelle le H.F. ne produit pas normalement, en quantité, et/ou en qualité; cette maladie peut s'exprimer de plusieurs façons : refroidissement du creuset, accrochages,

percées nombreuses de tuyères, pertes thermiques trop élevées, etc. Au 18éme s., en Suède, au gueulard du H.F., “si la flamme ne s'élève pas, c'est un signe que le fourneau est obstrué d'une trop grande quantité de mines et de charbons : on dit alors qu'il est malade.” [5035] TII p.391.

HAUT FOURNEAU MASTODONTE : A l'époque considérée, H.F. à forte production. Aux États-Unis, «les H.Fx mastodontes qui viennent de vomir depuis 1900 plus de métal qu'on en avait produit en 20 ans précédemment, s'arrêtent faute de débouchés.» [5439] 02/03/1905 p.262. Tiré de [SIBX].

HAUT FOURNEAU POUR LA CONSOMMATION DU MINERAI DE FER : H.F. dont on, précise le rôle d'une façon inhabituelle, en effet le minerai de fer n'y est pas consommé mais réduit. «Il s'agissait de savoir si le sieur VILLENEUVE propriétaire d'un H.F. pour la consommation du minerai de fer serait tenu d'indemniser le sieur BREILLOT.» [5525] p.357

HAUT FOURNEAU POUR LA FABRICATION DU FER : “H.F. pour la fabrication de la fonte” aurait été une meilleure formule. “9 ventose an 9 -28/02/1801. Arrêté qui autorise l'établissement d'un H.F. pour la fabrication du fer à Lucelle (68480) .[5524] t.12. 1835. p.380.

HAUT FOURNEAU POUR LA FONTE DU NICKEL : Appareil de production du nickel, qui, pour les minerais de nickel oxydés, peur être un vrai H.F.; d'après [5353] p.452. En Nouvelle Calédonie, “il a été créé des H.Fx pour la fonte du nickel, près de Thio, à la pointe de Chaleix puis à Ouroué... Ces H.Fx ont donné un heureux exemple; des H.Fx installés à Parn commencent à traiter le minerai de cuivre (*).” [5526] p.50. '*) Dans le cas du cuivre, il ne s'agit pas d'un H.F., mais d'un water-jacket.

HAUT FOURNEAU POUR LE TRAVAIL DU FER : Périphrase qui différencie le H.F. employé en sidérurgie, de ceux utilisés dans d'autres métallurgies (cuivre...). « La Prusse possède 288 H.Fx pour le travail,du fer, qui occupent 12.931 ouvriers et produisent 396.891 Tf (par an).» [QCP] p.199. Tiré de [SIBX]

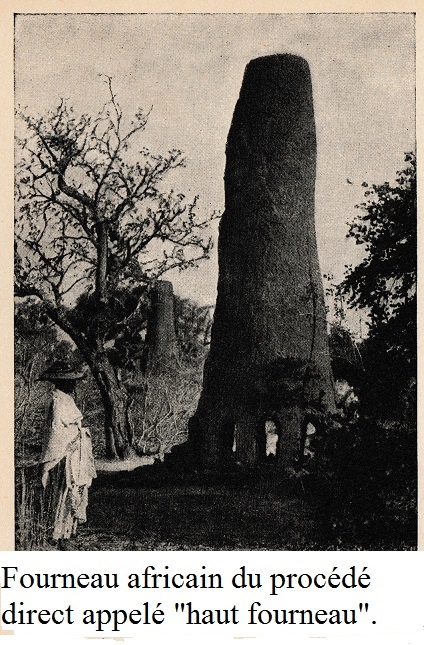

HAUT FOURNEAU PRIMITIF : Appellation donnée à un four africain du procédé direct. « La construction de ces H.Fx primitifs est d'autant plus savante qu'on approche du bassin du Haut Nil, ainsi les Bayas savent bâtir des fourneaux à trois compartiments qui sont parfois des constructions permanentes.» [5523] p.571

HAUT FOURNEAU QUI NE TRAVAILLE QUE POUR LA VENTE : Périphrase qui désigne un H.F. qui ne produit que de la fonte en gueuse pour le moulage. Dans le Syndicat des fontes du sude de la Russie, « on accorderait un léger supplément (de possibilités de production) aux H.Fx qui ne travaillent que pour la vente : Krivoï-Rog, Olkovaïa, Kramatorskaïa, Almaznaïa.» [5439] 07/01/1907 p.4. Tiré de [SIBX].

HAUT FOURNEAU SANS ACIÉRIE : H.F. d'une usine qui ne produit que de la fonte.. Les H.Fx sans aciérie se trouvent en état d'infériorité notoire puisqu'une partiede leurs gaz dégagés reste sans emploi. » [5439] 09/09/1907 p.941. Tiré de [SIBX]

HAUT FOURNEAU SYSTÈME EUROPÉEN : A la fin du 19ème s.., au Japon, H.F. de type occidental. « Naka Kosuka : on a érigé un H.F. système européen à cet endroit.» [5520] p.496.

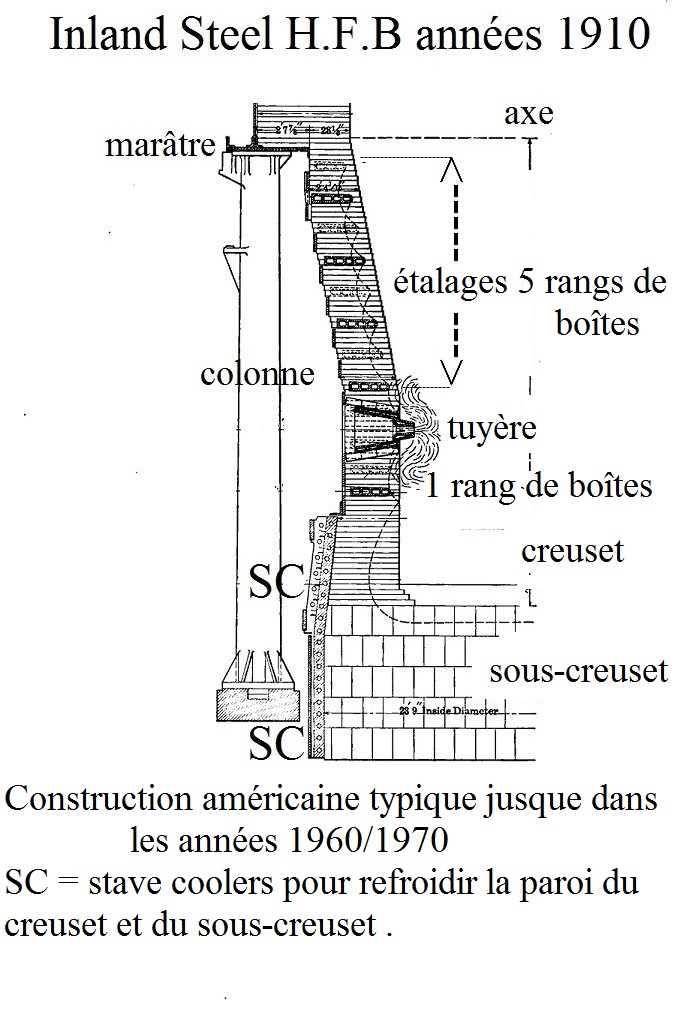

HAUT FOURNEAU TYPE DOVEL : Type de H.F. conçu par James P. DOVEL superintendant à Birmingham, Alabama. “Le 17/09/1928, la Southern Iron and Coal Cy à Alabama-city a mis à feu un H.F. type DOVEL.” [5266] janvier 1929. P.151. “Les brevets de DOVEL améliorent les jaquettes du creuset et des tuyères et le refroidissement et modifiaient le profil interne du fourneau .” [5290] p.27. Il y avait 11 rangs de boîtes dans la cuve, ce qui était inhabituel alors aux É.-U, et une jupe métallique (voir gueulard métallique) de 6 m de haut doublait extérieurement le blindage du H.F. depuis le haut du briquetage jusqu’au haut du dôme du gueulard; cette disposition ménageait en haut du H.F. un grand volume où la charge était préchauffée. D’après [5266] janvier 1929. P.152. Fig.3.]

HOHOFEN : pluriel Hohöfen. Anciennement H.F. en allemand. Dans le Pays de Siegen, « il est certain qu'au commencement du 15ème s., on fabriquait de la fonte dans des Blauöfen ou Hohöfen.» [2224] t.3. p.394.

IMMENSE HAUT FOURNEAU : Très grand H.F. pour l'époque considérée. «Un immense H.F. en Russie : un nouveau H.F., le seul qui existe dans le sud de la Russie, et construit par la Cie des Ateliers et Fonderies de Kriward (Krivoi Rog?) a été mis à feu. On parle d'une production de 200 t/jour. » [5439] 19/03/1893. p.8.

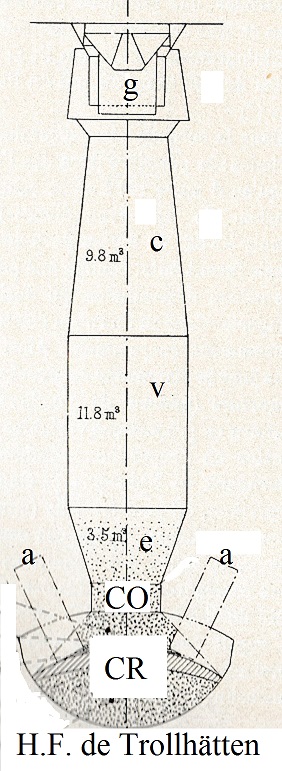

INSUFFLATION DE GAZ DU GUEULARD : En 1913, au H.F. électrique de Trolhätten, Suède, “une partie des gaz du gueulard est insufflé dans le creuset, ce qui répond à un double but : ces gaz absorbent des calories dans le creuset pour les recéder ensuite dans la partie supérieure du fourneau, ce qui améliore la réduction par l’oxyde de carbone dans la cuve; en second lieu, les gaz ainsi introduits refroidissent la voûte (le creuset avait à peu près la disposition d’un four électrique, avec une voûte percée en son milieu pour mettre en relation le creuset et les étalages).” [138] série 11. t.III. 1913. p.190.

INSUFFLER : Au H.F, synonyme. d'injecter : "Le brevet allemand DE-A-1433357 indique comment opérer pour insuffler dans le corps d'un H.F. du charbon, du coke, du lignite, de la tourbe ou des matières analogues, séparément ou en combinaison." [5370] p.1.

LAITIER LÉGER : Au H.F., laitier pauvre en oxyde de fer. «Les laitiers de ce H.F. sont toujours légers bien que compacts et courts, de couleur rousse ou grisâtre... jacomplètement noirs.» [1421] t.9 I-1863 p.8

LAITIER PYROXÉNIQUE : Laitier, “qui est de la nature du pyroxène” [3020]. Au sujet de la lave d'un volcan, on écrit : “Cette pâte vitreuse prend tout à fait l'aspect d'un laitier pyroxénique de H.F.” [5537] p.351.

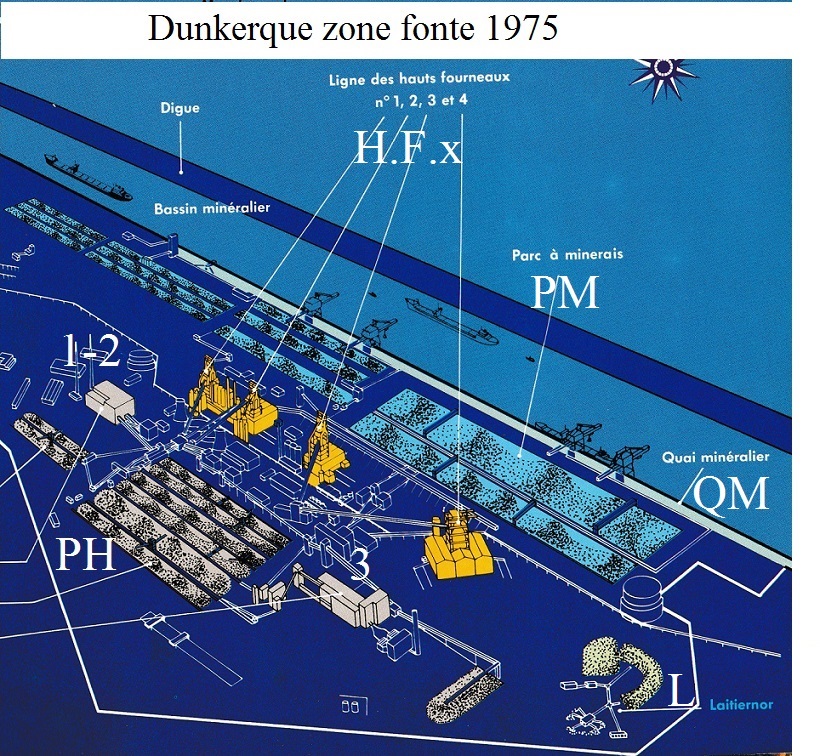

LIT DE FUSION TRAVERSANT : Au H.F., partie de la charge férrifère qui a réellement servi à produire de la fonte ; c'est le poids enfourné moins les poussières emportées par le gaz. On trouve aussi lit de fusion net. Un exemple par tonne de fonte : lit de fusion = 2567,5 kg ; poussières = 40 kg ; lit de fusion traversant =2567,5 – 40 = 2527,5 kg. D'après [5535] p.41. Ce critère avait surtout de l'importance quand, à cause de la mauvaise préparation du lit de fusion, la quantité de poussières par tonne de fonte était très importante (en 1963 à Senelle, H.F.3 = 155 kg de poussières; H.F.4 = 149 kg de poussières, contre 8 kg de poussières pour l'ensemble des H.Fx de Dunkerque en 1989).

MACHINE À PLATEAUX ET CHAÎNE SANS FIN : Au H.F., sorte de monte-charge. Vers 1840, à Couillet près de Charleroi, “les charges sont élevées au gueulard sur des plateaux suspendus par des tiges à une chaîne sans fin qui glisse sur deux grandes poulies en fer disposées l'une au-dessus de l'autre, aux deux extrémités de la course; chaque plateau conservant ainsi sa position horizontale, s'élève en emportant les matériaux renfermés dans une petite mesure en tôle.” [5439] p.21 et 22.

MAGMA Nouvelle .Acception.: Au H.F., syn. de garni. “Indépendamment des magmas qui ont pu se produire à l'intérieur et qui ont provoqué des descentes obliques et des chutes...” [1421] t.5 1876 p.88.

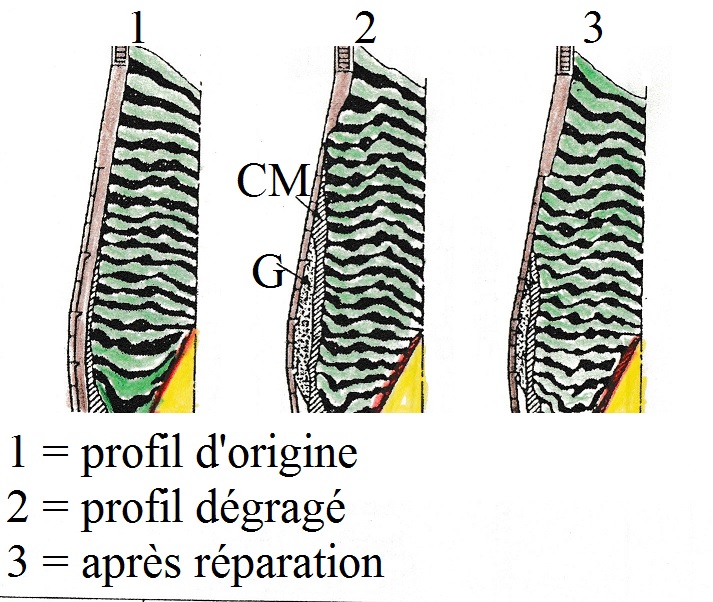

MARCHE À FAIBLES PERTES THERMIQUES ET NON GARNISSANTE : Au H.F. , marche quasiment idéale puisque les faibles pertes thermiques s'obtiennent facilement quand le H.F. est garni et qu'il s'agit là d'obtenir le même résultat sans la présence de garni. «Pour limiter l'usure de la paroi de la cuve, nous devons réaliser une marche à faibles pertes thermiques et non garnissante.» [5427] p.iii.

MARCHE FORCÉE : Au H.F., marche à une allure plus rapide que celle qui est considérée comme normale, habituelle. Voir au Glossaire marche poussée. «Citons les pertes par les parois des H.Fx qui, ne dépendant que de la surface rayonnante (*) restent constantes quelle que soit la production du fourneau. Par suite une marche forcée, en réduisant leur importance relative, est avantageuse au point de vue de la consommation de combustible; et par là l'augmentation du tonnage fabriqué réduit le taux de frais généraux à appliquer à la tonne de fonte.» [5540] p.159. (*) Cette assertion, qui assimile les échanges de chaleur dans le H.F. à ceux que l'on a par exemple. dans une chaudière, pouvait se comprendre au début du 20ème s. Avec l'amélioration des connaissances du comportement du H.F. et les diverses mesures dont on dispose, on sait maintenant que les pertes thermiques par les parois sont soumises à de nombreux facteurs qui les rendent parfois très variables, y compris à allure et/ou production constante(s).

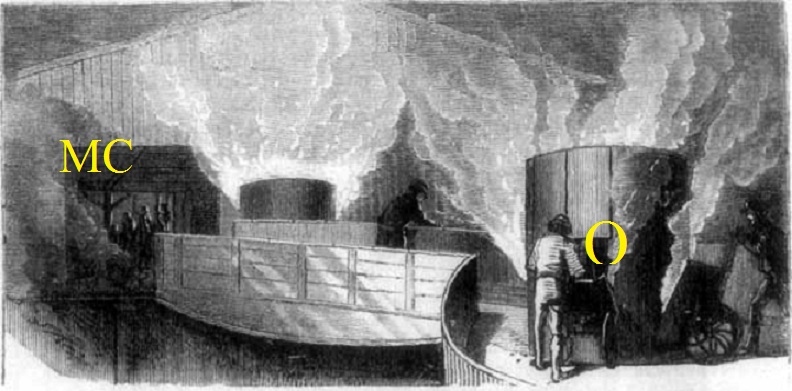

MARCHER

À FEU NU : Au H.F., c'est marcher à gueulard ouvert. En Angleterre, «dans les comtés où le charbon est à vil prix, on laisse le H.F. marcher à feu nu. L'effet pittoresque y gagne, et la nuit quand des flammes s'échappent de la gueule des fours, la contrée semble en proie à un immense incendie.» [5541] p.16. C.-à-d. qu'on laisse le gaz du H.F. brûler à l'atmosphère, au lieu de l'employer au chauffage du vent où de tout autre four.

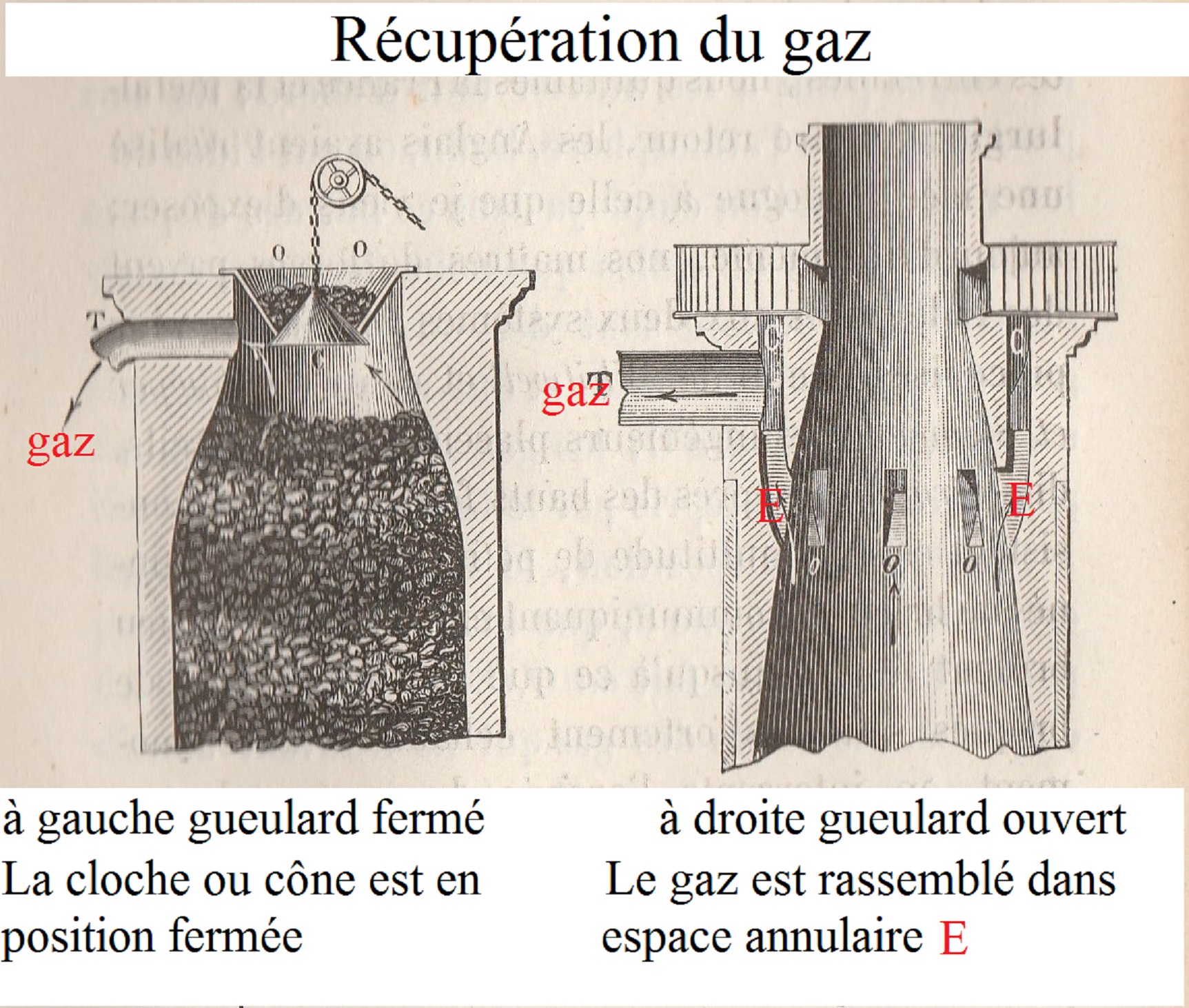

MARCHER À GUEULARD LIBRE : Au H.F., c'est marcher avec le gueulard ouvert. «Les gaz sont pris par 4 ouvertures... Le niveau inférieur de ces ouvertures est placé à 10 cm au-dessous du bord inférieur de la trémie, dans l'espace annulaire de 30 cm laissé entre la trémie et la maçonnerie. On admet qu'avec cette disposition et en marchant à gueulard libre, on recueille 4/5ème des gaz.» [5517] 1869 1er vol. p.656.

MATIÈRE À LAITIER : Au H.F., élément de la charge qui participe à la formation du laitier : silice, chaux, alumine, magnésie, cendres du combustible, etc. “Une trop grande quantité de matière à laitier est nuisible, surtout quand elle est contenue dans le minerai, parce qu'elle occupe dans la zone de réduction un espace qui pourrait être plus avantageusement utilisé s'il était rempli d'oxyde de fer.” [5381] p.113.

METTRE LES FEUX BAS : Arrêter une installation où, comme dans le H.F., on utilise une combustion. “A Trith-Saint-Léger (59125), quand les ouvriers prennent les H.Fx, mettent les feux bas, font capituler le patronat, (c')est un côté positif qu'il ne faut pas oublier.” [5542] p.52

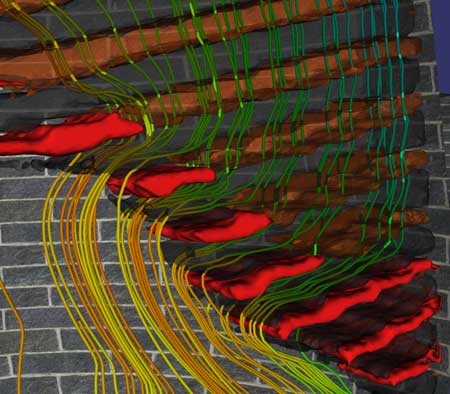

MOGADOR : Acronyme de MOdel for GAs Distribution and Ore Reduction. "MOGADOR est un modèle mathématique en 2 dimensions du H.F. en état stable... Le résultat est une description complète de chaque point du H.F., c.-à-d. la répartition des températures, pressions, vitesses et compositions chimiques des gaz, solides, liquides, ainsi que la distribution des pertes thermiques en paroi." [5392] p.1.

MON ENFANT GÂTÉ DE 21 MÈTRES (DE HAUT) : Appellation affectueuse d'un H.F. “Regardez mes fourneaux... Celui de droite est mon enfant gâté de 21 mètres, je l'ai conçu moi-même, et il va bouillir gaiement pendant 5 longues années, avec du fer dans ses entrailles.” [5466]

MUR REFROIDI À L'AIR : Paroi refroidie naturellement par l'air atmosphérique; c'était généralement le cas pour la paroi du H.F. en maçonnerie. En Pennsylvanie, dans le comté de Fayette, dans l'Indiana creek, “le fourneau (dit Fayette) qui avait un mur refroidi à l'air, était chargé avec du minerai de fer local.” [5266] septembre 1931, p.1220.

OEILLETON : Au H.F., petit trou à l'arrière du porte-vent; fermé par un verre de couleur, il permet d'examiner ce qui se passe au nez de la tuyère. “Ils regardèrent par l'oeilleton et virent le feu tourbillonnant qui se contournait dans le creuset du H.F. Cela laissait un oeil aveugle pour un moment (*) .” [5466]. (*) C'est que le verre n'était pas coloré. J'ai été témoin d'une autre méthode : le trou était fermé par une fine tige de fer; celle-ci enlevée, on pouvait, soit regarder par le trou, à condition d'avoir un verre bleu enchâssé dans un morceau de bois, soit présenter une surface blanche (un carton par exemple) et sur cette surface, par l'effet de la diffraction, on voyait clairement l'état du coke au nez de la tuyère.

OIGNON : Au H.F., terme employé pour désigner l'homme-mort (peut-être parce qu'on pensait qu'il se formait par couches successives comme les pelures de l'oignon). “Le fourneau avait formé sur le creuset un énorme oignon de fer solide (*)... Le liquide se trouvait entre l'oignon et la paroi du creuset, et étant donné la faible surface de cet espace, se trouvait à une hauteur importante au moment de la coulée.” [5282] p.104. (*) Comme l'auteur le précise plus loin, il s'agit en fait de matières de la charge agglomérées.

PARTIE CYLINDRIQUE DE LA CUVE : Au H.F., exp. syn. de ventre, d'après [2224] t.III p.549, légende fig. 34.

PIQUETAGE : Au H.F., mise en place de barres de fer plantées verticalement pour renforcer le creuset. Au H.F. de Wakamatsu, Japon, “le creuset en briques réfractaires est simplement fretté, sans piquetage.” [138] série 10. t.VI. 1904. p.108.

PLUIE : Eau en gouttes provenant de l'atmosphère. “Le Président... expose plusieurs accidents arrivés à des H.Fx du système BÜTTGENBACH (voir cette exp. dans le Glossaire) ou sans enveloppe extérieure... Certains d'entre eux paraissent pouvoir s'expliquer par l'action de la pluie : l'humidité due à l'eau de pluie pénètre en effet dans la maçonnerie réfractaire.” [1421] t.5 1876 p.86.

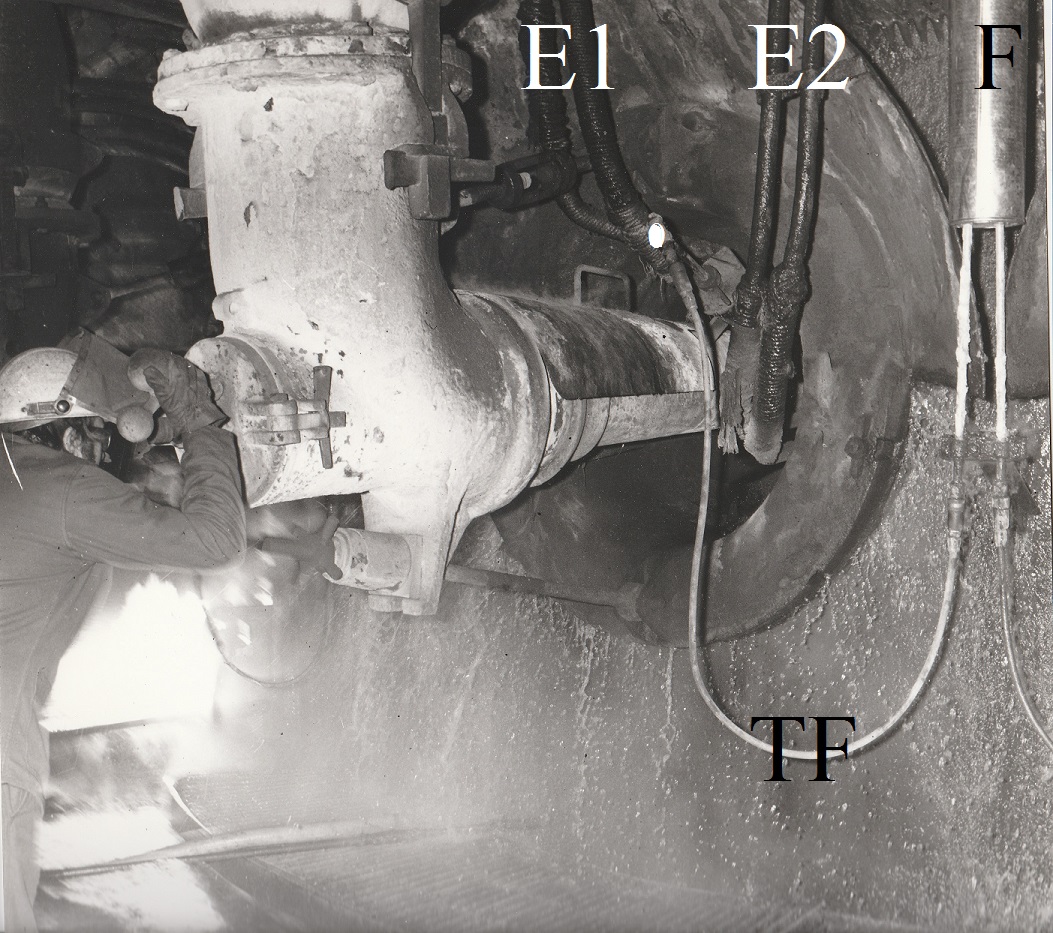

PREMIER FONDEUR DE HAUT FOURNEAU : Ouvrier professionnel qui dirige l'équipe de fondeurs dont le nombre est variable (4 par H.F., à Senelle; 5 par trou de coulée aux H.Fx de Dunkerque. Il a une grande importance sur le travail fait sur le plancher de coulée (débouchage et bouchage du trou de coulée, surveillance de la coulée, préparation des rigoles à fonte et à laitier entre les coulées...), et donc, étant donné l'importance d'une bonne évacuation de la fonte et du laitier, une grande importance sur le fonctionnement du H.F. Texte BURTEAUX.

PRENDRE (SON) COURS : Au 19ème s., au H.F. lors d'un refroidissement, c'est, pour la fonte ou le laitier, se frayer un chemin dans le creuset. «Le devant du creuset étant resté engagé, les laitiers ont pris cours par le derrière et le côté droit du fourneau en dessous des tuyères.» [1421] t.4. IV-1857 p.714. «Cette opération (le dégagement de la poitrine) a été couronnée de succès et les laitiers ont pris leur cours par dessus la dame.» [1421] t.4. IV-1857 p.714.

PRODUCTION DIRECTE DU FER MALLÉABLE ET DE L'ACIER DANS LE HAUT FOURNEAU : "Une méthode pour obtenir la production directe du fer malléable et de l'acier dans le H.F., a été récemment brevetée par M. JOHNSON de Lincoln's In Fields, Angleterre. Le procédé consiste principalement à introduire de l'oxyde de fer finement divisé, dans le vent, qui, bien entendu, le transporte jusqu'au métal. Le résultat de cette introduction d'oxyde est que la fonte est décarburée dans le H.F., sans passer par le four à puddler ou autre... Il semble judicieux de chauffer l'oxyde au rouge sombre avant de l'introduire dans le busillon." [5355] 21/05/1864. p.323. REM : Vieux rêve, jamais réalisé, les conditions de fonctionnement et en particulier l'équilibre thermique de la zone des tuyères et du creuset ne le permettant pas.

PUITS Nouvelle Acception : Au H.F., dans les années 1930, aux É.-U., nom donné à la partie du creuset comprise entre la sole et l’axe des tuyères; d’après [5277] p.8; légende du croquis. “Des gaz carbonés se... forment dans le ‘puits’ du fourneau, principalement par la désoxydation du métal qui a été oxydé par le vent après sa fusion ou d’oxydes du minerai qui ont échappés à la réduction pendant leur chemin dans le fourneau.” [5266] septembre 1930. P.1450.

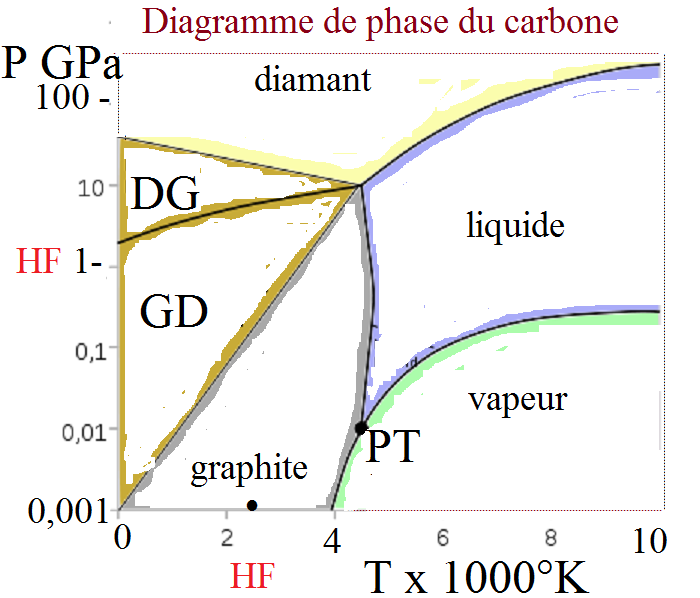

RÉACTION RÉVERSIBLE : En chimie réaction qui se produit dans les deux sens. Voir réactions inverses. “Dans le système carbone–oxygène, CO2 peut réagir avec le carbone, c’est la réaction de BOUDOUARD C + CO2 = 2 CO. La réaction est réversible, c.-à-d. qu’elle peut se produire dans les deux directions en fonction des conditions. Pour des températures en dessous de 400 °C, elle se produit ‘vers la gauche’ et CO est décomposé pour libérer du carbone et du CO2; la réaction est alors exothermique. Pour des températures dépassant 1000 °C, la réaction se produit ‘vers la droite’ et donne du CO; la réaction est endothermique.” [5138] p.148.

RÉACTIONS INVERSES : Ensemble de deux réactions chimiques dont les effets sont inverses, et qui généralement peuvent se dérouler dans un sens ou dans l’autre, donnant alors naissance à un équilibre chimique (voir équilibre de BOUDOUARD). ”Actions de la vapeur d’eau sur le fer (4H2O + 3Fe -> Fe3O4 + H2) et de l’hydrogène sur l’oxyde de fer (H2 + Fe3O4 -> 3Fe + 4H2O) : ces deux réactions inverses ont été étudiées par M. SAINTE-CLAIRE DEVILLE (voir réaction de SAINTE-CLAIRE DEVILLE).” [4210] à équilibre.

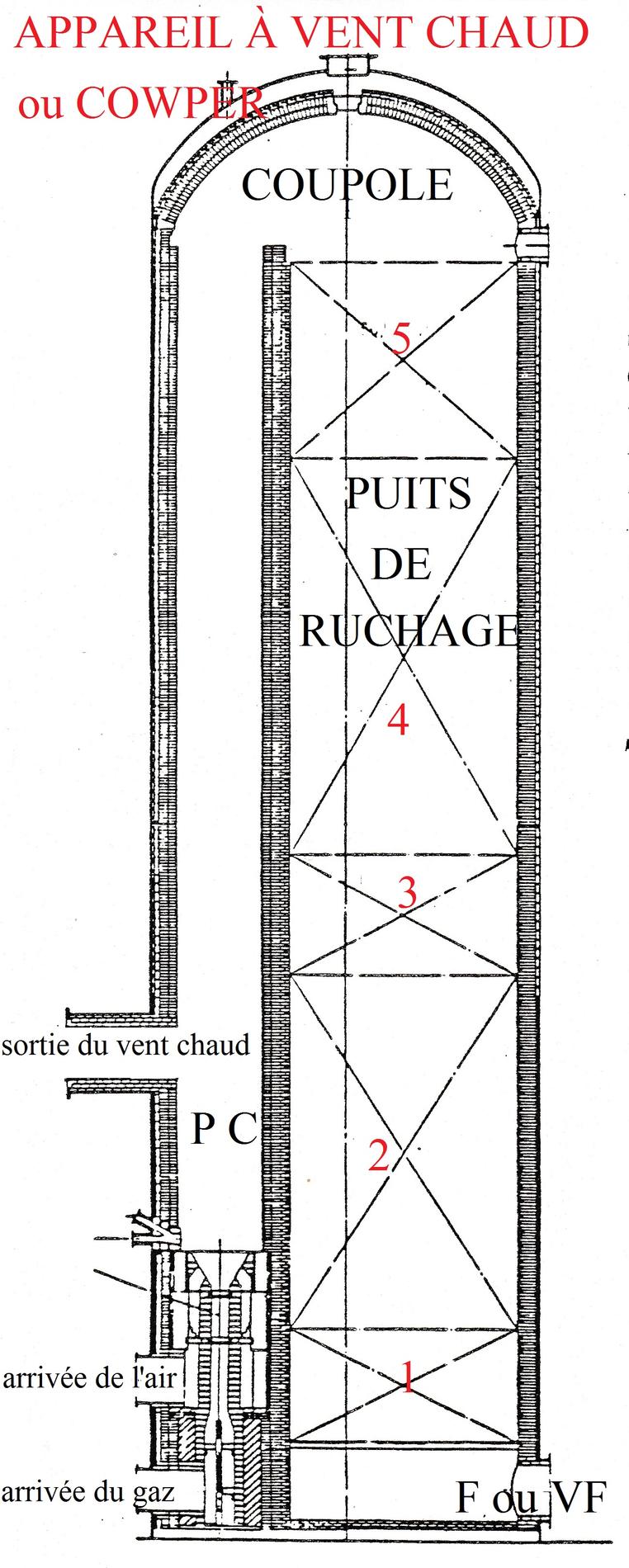

RÉCHAUFFEUR À VENT : Au H.F., appareil à vent chaud (all = Winderhitzer; ang = hot stove) . “Outre sa principale utilisation comme combustible dans les réchauffeurs à vent, il (le gaz de H.F.) sert aussi comme gaz de chauffage dans des laminoirs, des chaudières de machine à vapeur, des fours à coke, etc.” [5307]

REFROIDIR SUBITEMENT : Au H.F., faire subir une certaine trempe à la fonte. L'obtention d'une fonte blanche “doit être dite

à l'égard d'un usage qui s'est introduit dans certaines usines de refroidir subitement la fonte... A peine le métal a-t-il cessé de couler, qu'on répand sur le bain, encore liquide, un lait de chaux très épais, et immédiatement après une grande quantité d'eau.” [5421] p.194.

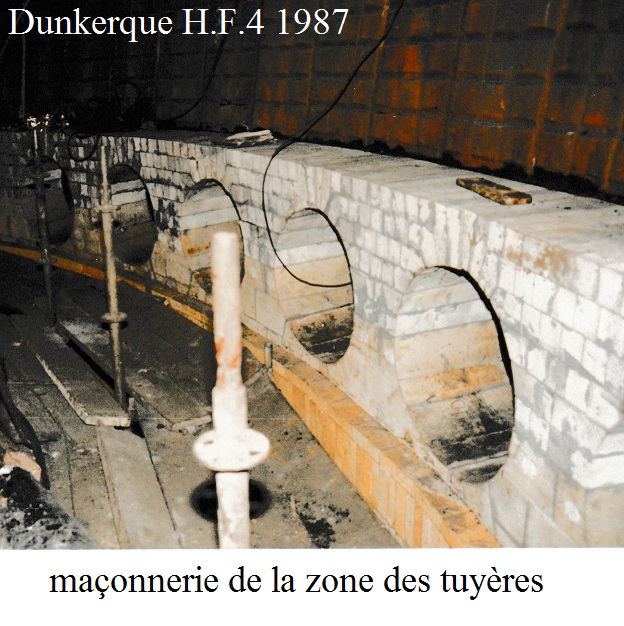

REHAUSSEMENT DES TUYÈRES : Au H.F., modification momentanée de la place des tuyères. “On ne peut avoir raison (de certains accrochages) que par des moyens violents, tels que le rehaussement des tuyères jusqu'à la hauteur des étalages.” [1421] t.4 1858-1859 p.335.

REMOUS : Mouvement incontrôlé d'un fluide. " Lorsque les matières d'un H.F. sont menues et ne laissent que peu de passage entre elles au vent... il s'opère ordinairement un remou qui rejette à l'entrée de la tuyère une partie notable de l'air." [5423] t.2 p.14.

RENDEMENTS DÉCROISSANTS : Situation où les améliorations sont de plus en plus difficiles à rentabiliser; on écrit en 2002 : “Les H.Fx sont arrivés à un stade de développement optimum. Des améliorations futures des possibilités du H.F. pourront encore se trouver, toutefois la diminution du retour (sur investissement) est une réalité.” [2643] www. riotintoironore.com/.../Hismelt. Vu en 2013.

RETIRER LE VENT : Au H.F., arrêter le soufflage. Consigne au Creusot : «Ne jamais affaler (enfourner) la charge, le vent étant retiré du fourneau.» [5482] p.261. .

RIDEAU DE CHAÎNES : Au H.F., sorte de protection. «Un rideau de chaînes manoeuvré par un moteur électrique peut-être abaissé devant le trou de coulée quand le H.F. souffle.» [5535] p.34.

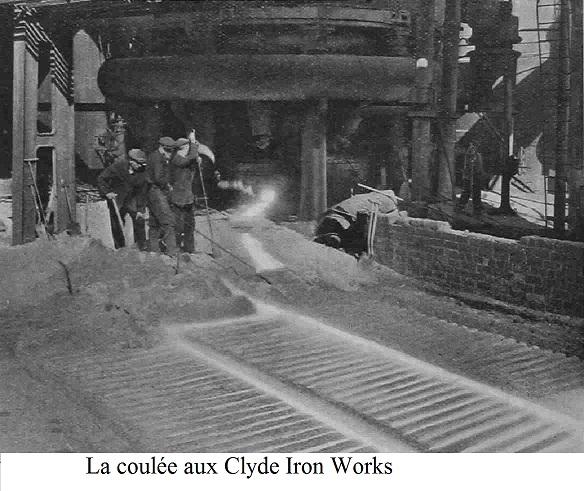

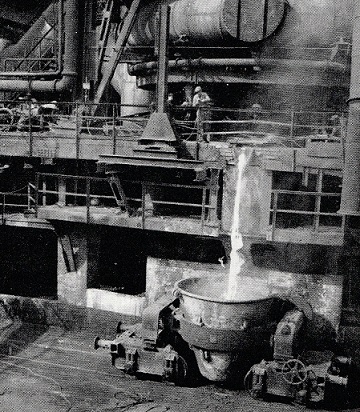

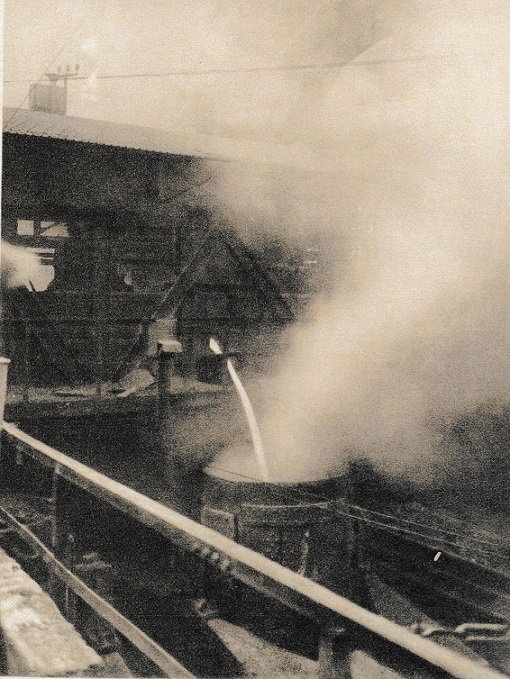

RIVIÈRE DE FER : Au H.F., écoulement de la fonte liquide. “Le H.F. livre deux fois en 24 heures sa rivière de fer; on appelle cela la coulée.” [5510] p.123.

SECRETS DE FABRICATION Ajouts : Pour le H.F. Au 17ème s., on a fait venir en France des Suédois. “Malheureusement les Suédois étaient peu enclins à former des apprentis. DALLIEZ de la TOUR reprochait à ceux qui travaillaient à Cals (Ariège) 'l'aversion qu'ils avaient à instruire nos gens de leurs connaissances'. Lorsqu'ils procédaient à la charge des H.Fx, ils écartaient les Français et les empêchaient 'de discerner le bien ou le mal de cette fusion de matière ferrugineuse'.” [5565] p.356.

SOLEIL EN FUSION : Exp. lyrique qui désigne la fonte du H.F. : on est en U.R.S.S., au début des années 1930, dans une usine nouvellement créée (Magnitogorsk par ex.) et l'enthousiasme est général. «Chaque jour, je vois du soleil en fusion, ce sont les H.Fx qui déversent des torrents incandescents.» [5521] n°29 p.656.

SOUFFLET Ajout/1ère accept. : · Une comparaison étonnante«L'espace vide qui est entre Ciel et Terre est comparé à un soufflet employé dans les H.Fx pour fondre les métaux. Le soufflet ainsi que l'espace nous semblent vides, cependant ils fournissent l'un et l'autre du vent sans s'épuiser. » [5493] p.51. .

SOUPAPE BAER : Au H.F., sorte de bleeder. “La soupape d’explosion BAER, installée sur les sorties de gaz, protège contre le risque d’incendie quand le fourneau chute, et évite que le minerai, le coke ou la castine soient projetés hors de fourneau et tombent sur le personnel; les soupapes sont conçues pour que ces matières retombent dans le H.F.” [5266] février 1914. P.36. T

SPUTATION : “Crachotement.” [5206]. Au H.F., il y a sputation au trou de coulée, quand, vers la fin de la coulée, le laitier sort par à-coups en même temps que du gaz. Étym. : “Lat. sputare, fréquentatif de spuere, cracher, radical sanscr. sthiv, cracher.” [3020]

STAMPLAIRE : Au H.F., pièce de liaison pour les cercles qui soutenaient le briquetage ; autre orthographe : stimpler. «Le creuset et les étalages sont cercléq à chaque assise de briques par des plats s'assemblant à queue d'ironde dans 14 stamplaires.» [5439] 10/04/1905. p.444.

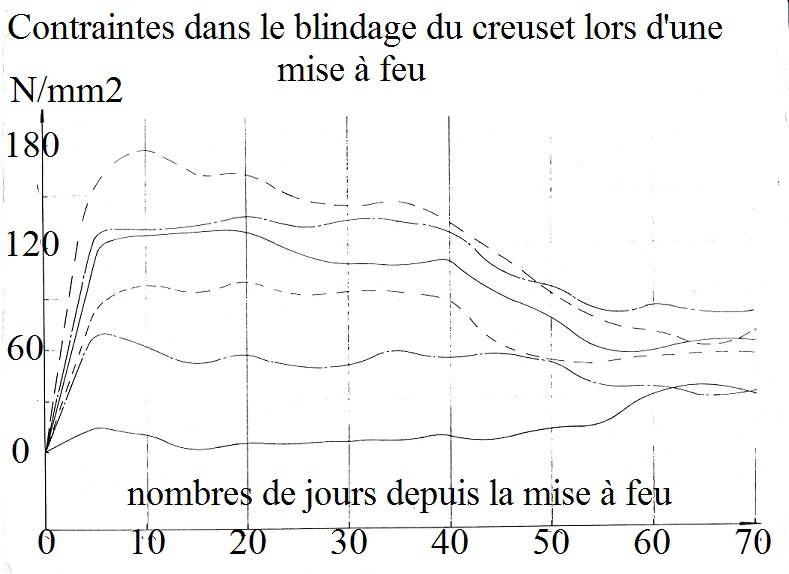

STRAIN-GAUGE : Exp. ang., jauge de contrainte, qui désigne un appareil servant à mesurer les contraintes. «Des strain-gauges ont été placés sur le blindage de Queen Bess (l'un des H.Fx d'Appleby Frodingham) pour la remise en route, de façon à suivre le travail du métal du blindage de la cuve.» [5535] p.17.T

SYNDICAT DES HAUTS-FOURNEAUX DE LONGWY : Nom donné au Comptoir métallurgique de Longwy. Pour limiter la production, “on désigne à l'avance les établissements qui doivent chômer en donnant la préférence à ceux qui réclameront en échange l'indemnité la moins forte (*).” [MBS] p.9. (*) “Ce procédé a été employé récemment par le syndicat des hauts-fourneaux de Longwy.” [5566] p.9. Note 2.

SYNDICAT DES HAUTS-FOURNEAUX LUXEMBOURGEOIS : Groupement des producteurs de fonte du Luxembourg. «Le Syndicat des H.Fx luxembourgeois, pressé par les demandes et les livraisons, avait dû s'adresser an Comptoir métallurgique de Longwy (voir cette exp. au Glossaire). On prétend que, dans les conditions politiques actuelles, le syndicat luxembourgeois a cru devoir suspendre les pourparlers relatifs à ce marché.» [5439] 06/03/1887 p.605.

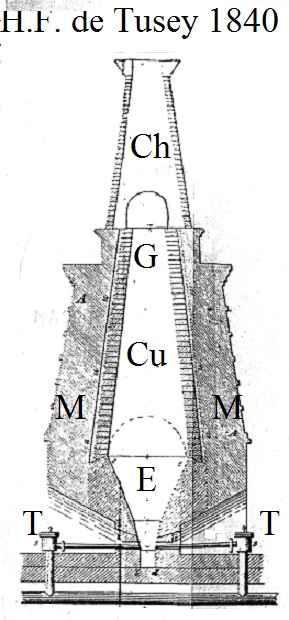

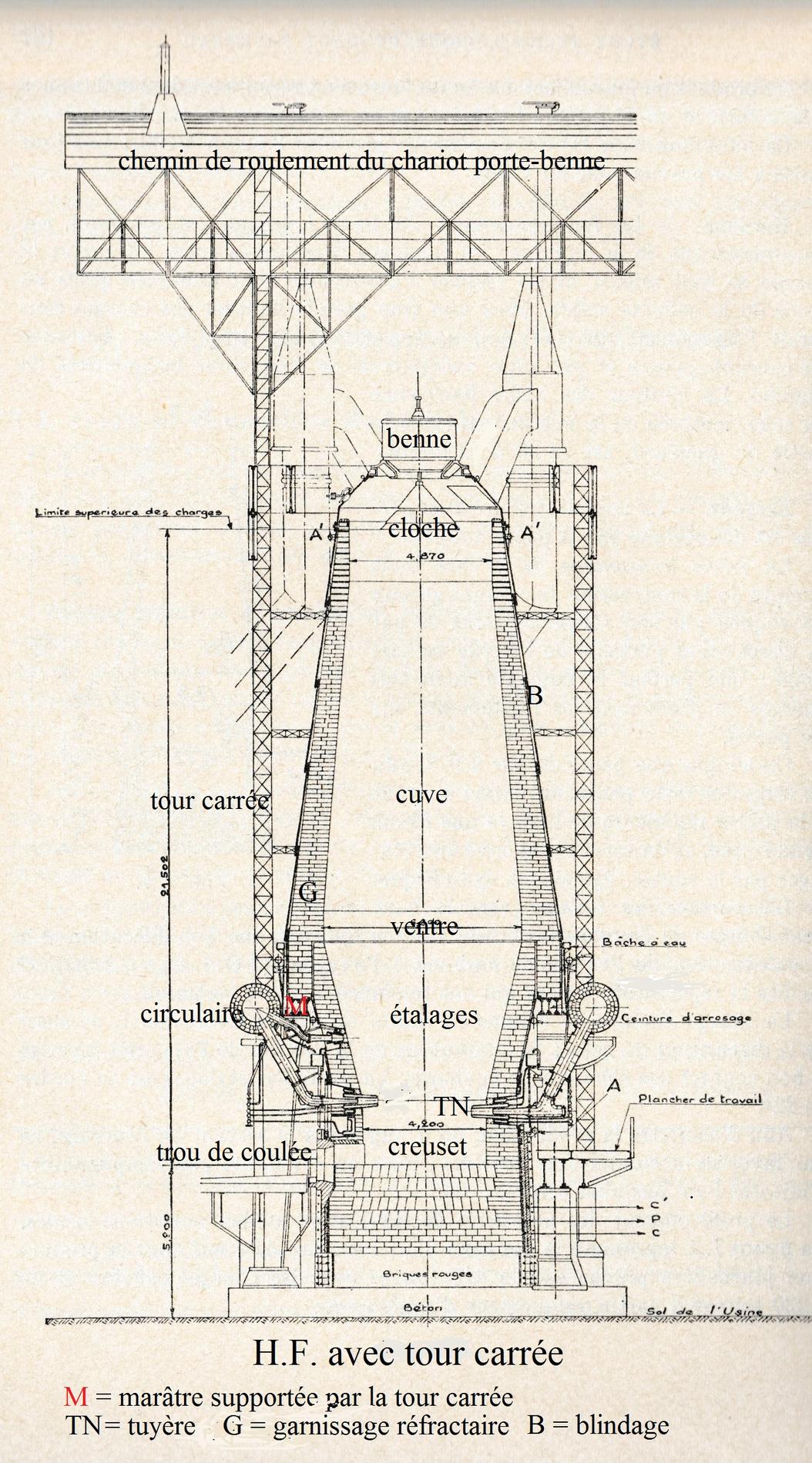

SYSTÈME MIXTE Nouvelle Acception : Dans la construction du H.F., c'est la combinaison d'une masse pyramidale et d'une tour conique. «Les quatre piliers de la base qui appartiennent à la pyramide s'unissent pour former un cône au sommet... Dans le système mixte, le revêtement de la cuve et des étalages repose sur des colonnes indépendantes du massif.» [2224] t.III p.545.

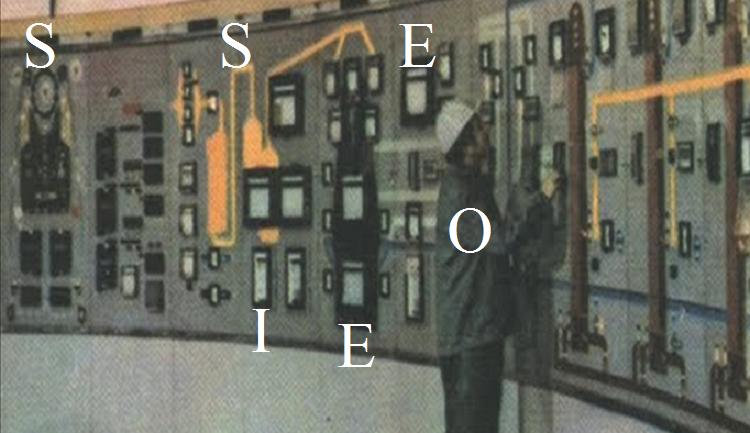

TRACEUR Nouvelle Acception : ”Terme de mécanique. Engin qui trace les indications d'un appareil indicateur.” [3020]. Au H.F., cet instrument était très utilisé dans les indicateurs à déroulement continu, pour suivre l'évolution du débit et de la température du vent, de la température du gueulard, du niveau des sondes de niveau, etc. Tout ceci a disparu avec l'arrivée des ordinateurs dont les écrans donnent toutes ces indications.

TRAVAILLER SA CHAUX (NE PAS) : Au H.F., exp. peu claire qui semble décrire un incident de marche, avec feux hauts et laitier trop calcaire. “Quand, étant données les conditions de marche, il semble qu’il y a trop de chaux dans le fourneau, et que le laitier est encore bon, on dit communément qu’il (le H.F.) ne travaille pas sa chaux, si la zone de fusion est trop haute, le gueulard trop chaud et le bas du H.F. plutôt froid.” [5266] juillet 1916. p.350. T

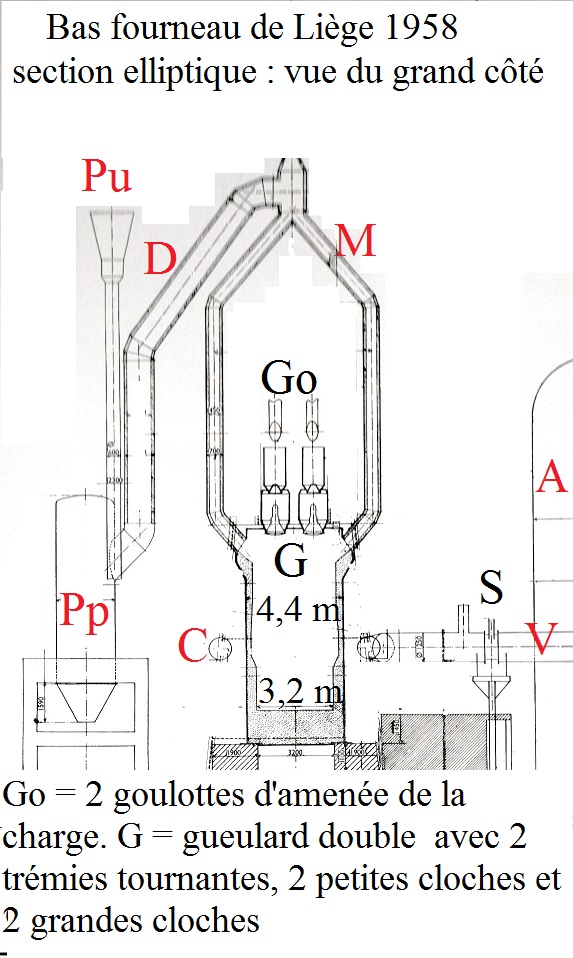

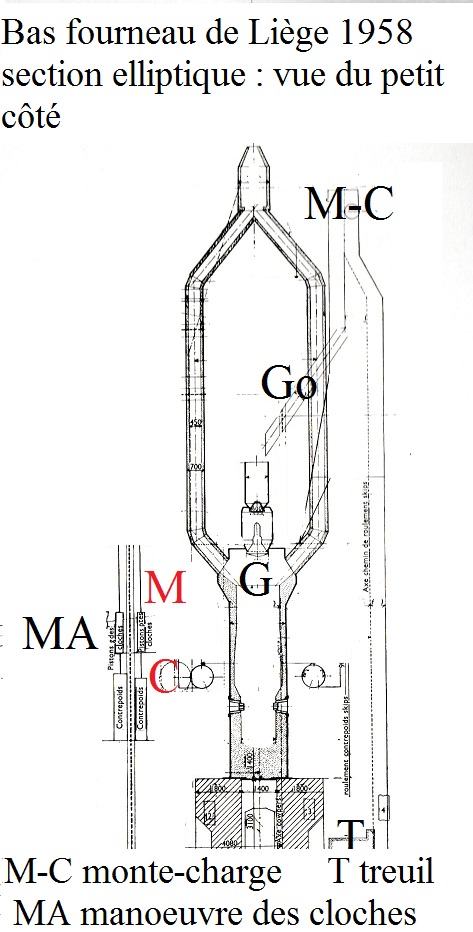

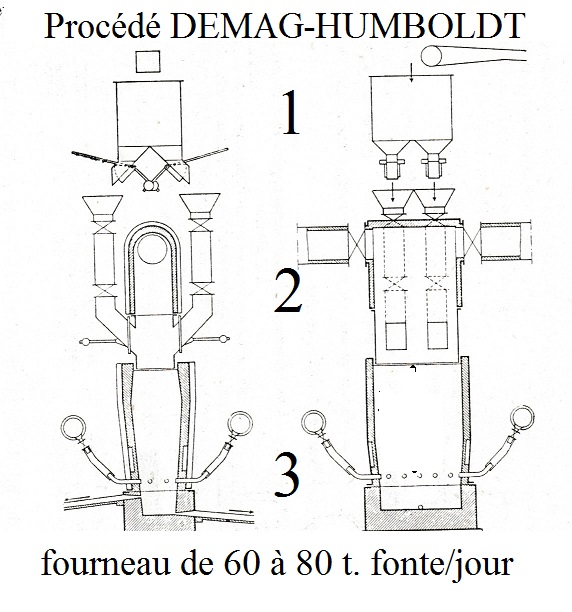

TROMPE Nouvelle Acception: Au H.F., terme employé pour décrire la goulotte d’un gueulard sans cloches. “La DEMAG (installe)... un nouveau mécanisme qui décharge directement dans l’intérieur même du H.F. Là un tuyau courbe formant une espèce de trompe, tourne lentement, déposant la charge sur toute la section.” [5320] p.62.

TUNNEL HEAD: Exp. anglaise, littéralement tête du tunnel.Cheminée au-dessus du gueulard de l’ancien H.F. marchant à gueulard ouvert. “Au-dessus de la passerelle de chargement, se dresse une maçonnerie légère continuant la cavité interne, appelée tunnel head, et dans laquelle des ouvertures fermées par des portes en fonte, sont faites pour l’introduction de la charge.” [5295] Vol. 13. Iron.

TUYÈRE EN BRONZE PHOSPHOREUX : Au H.F., tuyère à vent utilisée à la fin du 19ème s. «Les tuyères de H.Fx fondues d'une seule pièce en bronze phosphoreux sont plus tenaces et plus durables que les tuyères ordinaires en fonte, en fer ou en bronze ordinaire... Le bronze phosphoreux est d'une fluidité remarquable, condition essentielle pour obtenir des moulages d'une grande délicatesse, d'une épaisseur réduite et uniforme et d'une homogénéité parfaite.» [5517] 01/01/1882 p.698. Pour les tuyères à vent, le bronze a été remplacé par le cuivre électrolytique, extrêmement pur, et qui résiste mieux dans le H.F. à cause de son excellente conductivité thermique qui assure un bon refroidissement du métal par l'eau qui circule dans la double paroi de la tuyère.

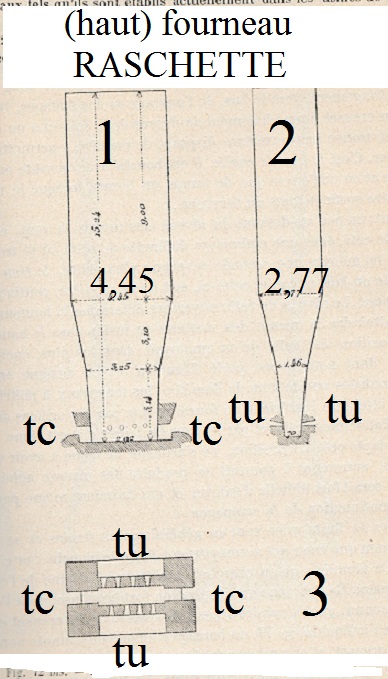

TUYÈRE EN TERRE CUITE : Type de tuyère employée aux H.Fx au 19ème s. A la forge catalane, «les tuyères en terre cuite m'avaient laissé quelque espoir de succès ; ces espérances s'étaient accrues par les essais entrepris aux H.Fx de Hausen et d'Albruck (Allemagne), fourneaux marchant à l'air chaud et où de telles tuyères avaient fait un bon service pendant 14 mois.» [2237] p.306.

TUYÈRE EN TERRE GLAISE : Tuyère à vent des anciens fourneaux. «On établissait, comme cela se pratique encore aujourd'hui en Tartarie et en Mongolie,

des tuyères en terre glaise. Si la tuyère venait, ce qui arrive souvent, à s'user d'un côté ou de l'autre, on la bouchait entièrement avec la même matière, et l'on y pratiquait une nouvelle ouverture. » [5517] vol.2-3 1871 p.142. Bien que le contexte le suggère, il n'est pas établi que l'on ait employé cette façon de faire sur les anciens H.Fx.

TUYÈRE PLONGEANTE Nouvelle Acception. : Au H.F., tuyère inclinée vers la sole du creuset. Au 19ème s., à Toga, 20600, il y a 4 H.Fx; pour 3 d'entre eux, “il n'y a qu'une tuyère plongeante.” [1421] T;11 1865-1866. p.555.

U.V.U. : Au H.F., sigle pour l’exp. ang. Useful Volume Utilization, utilisation du volume utile. Voir coefficient d’utilisation du volume. D’après [5197] p.77.

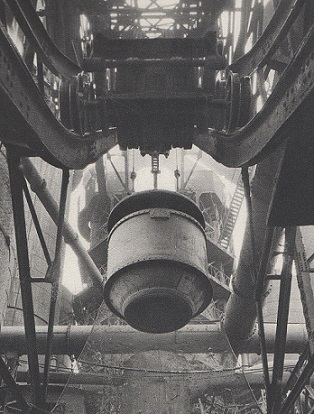

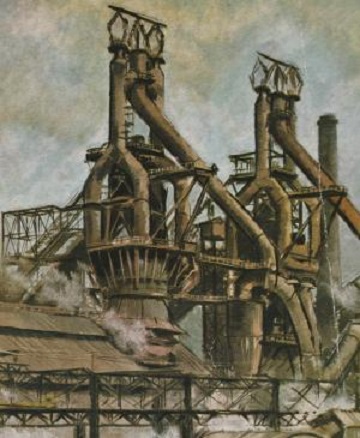

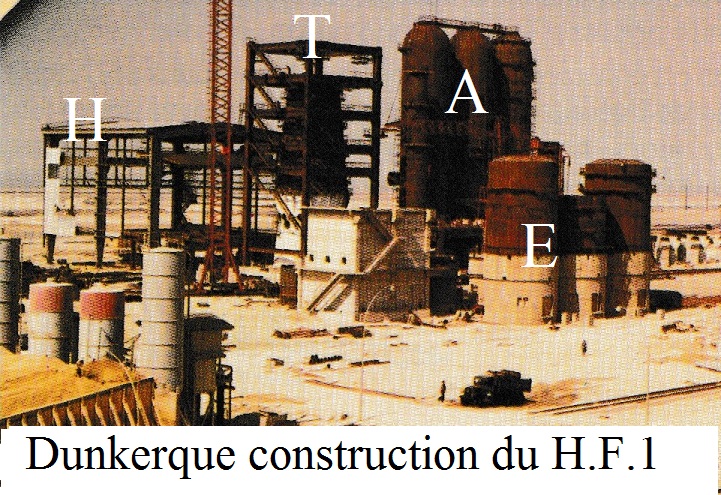

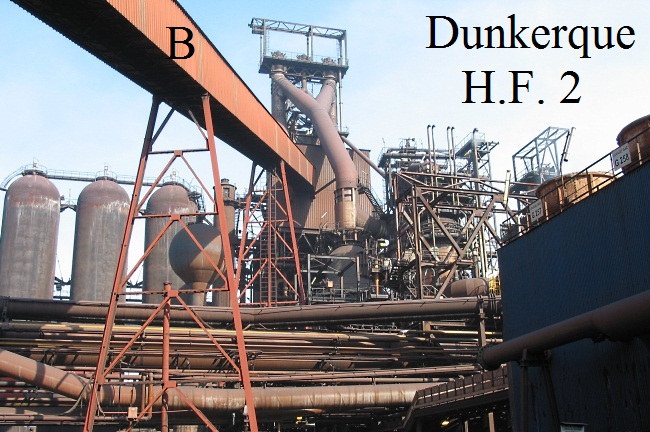

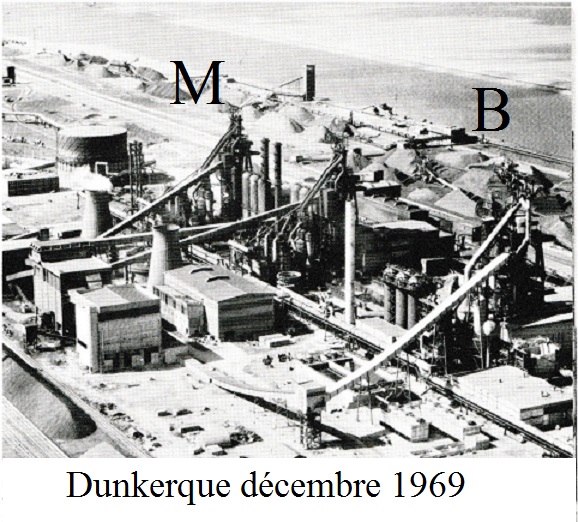

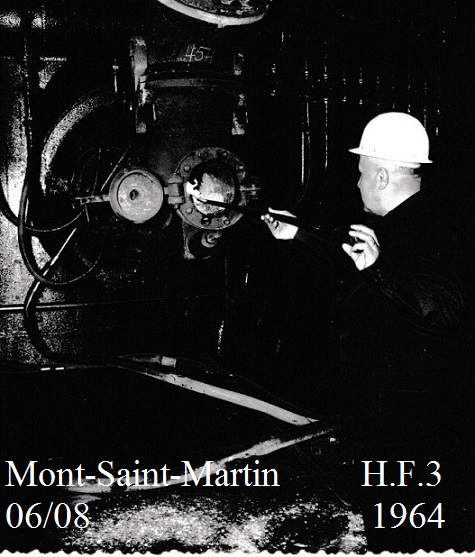

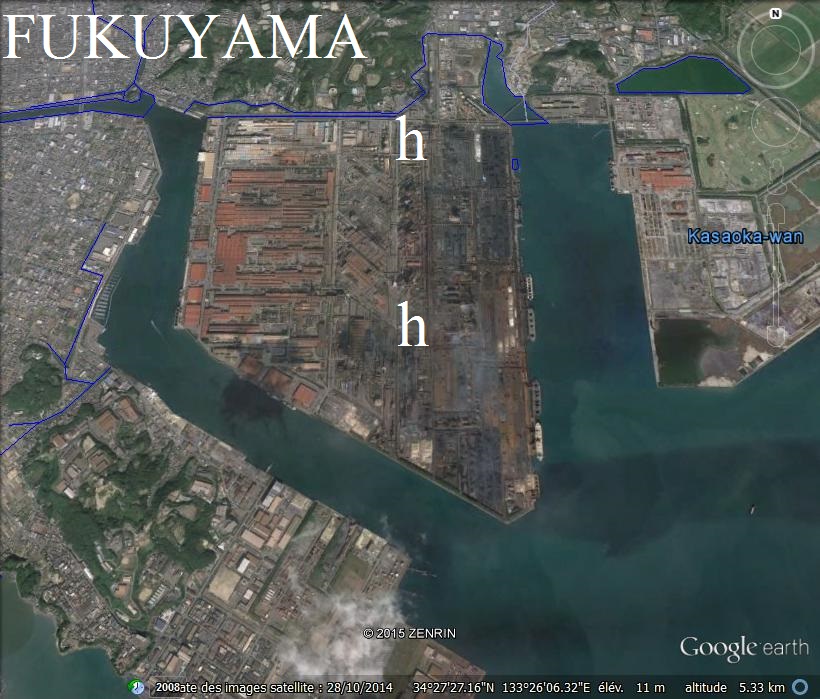

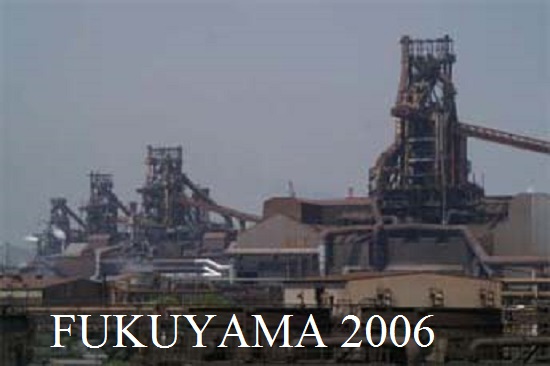

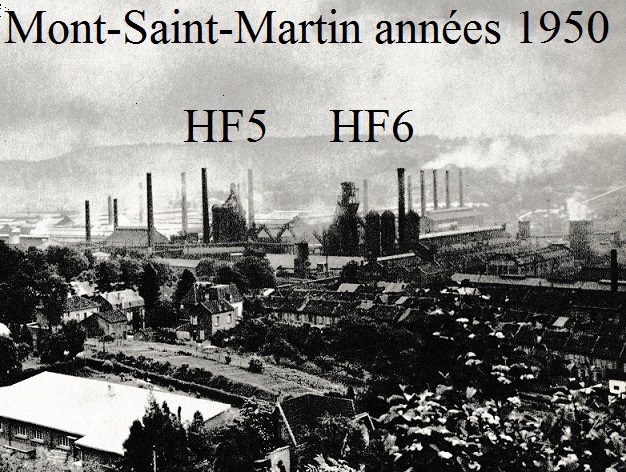

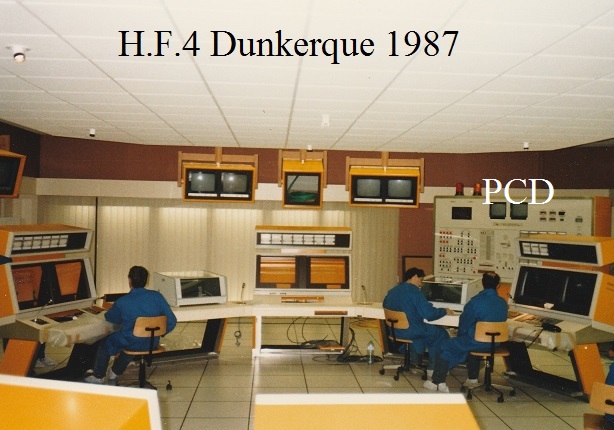

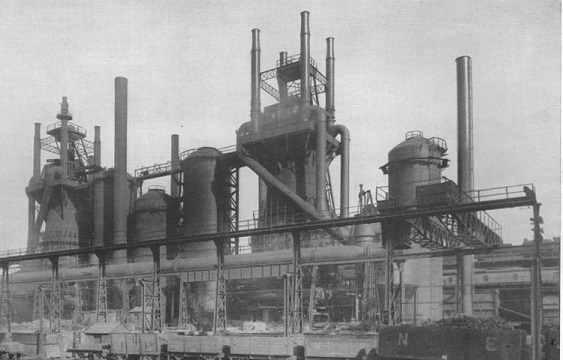

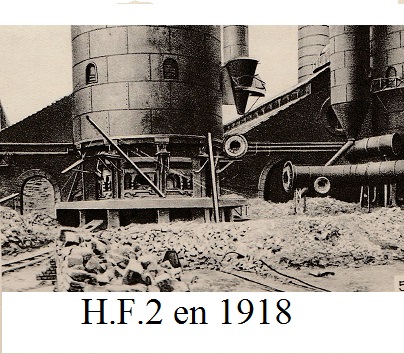

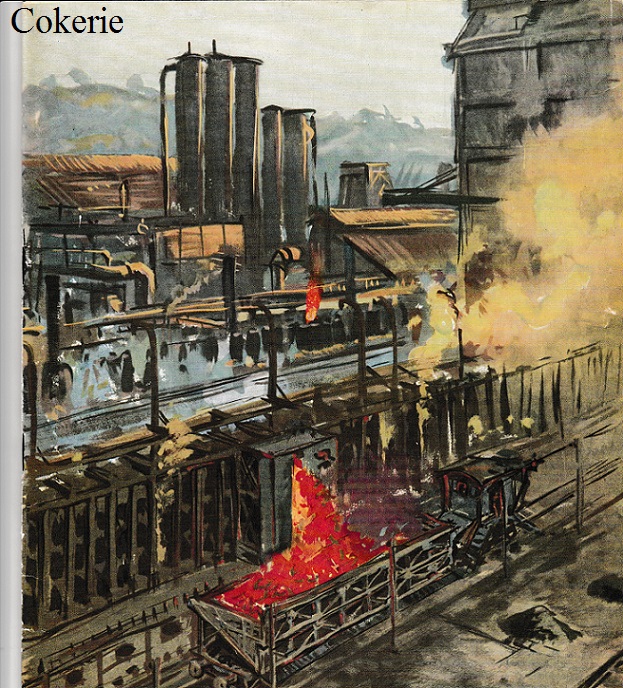

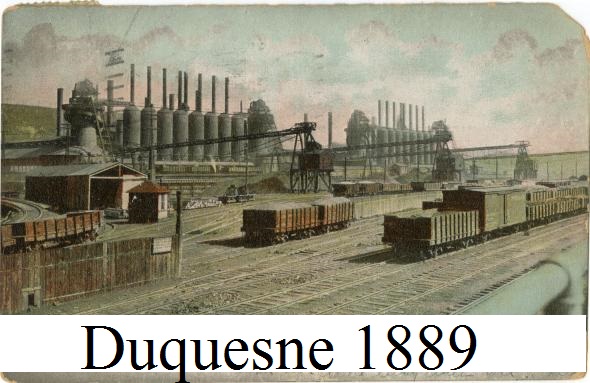

Photo USINOR-Aciers.

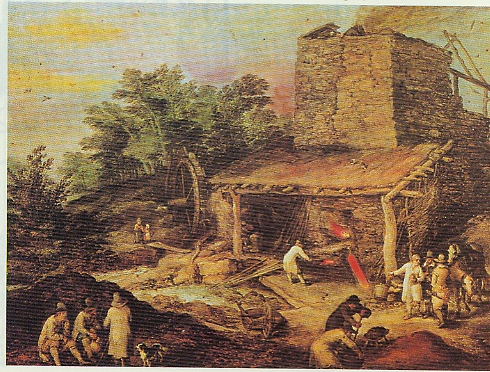

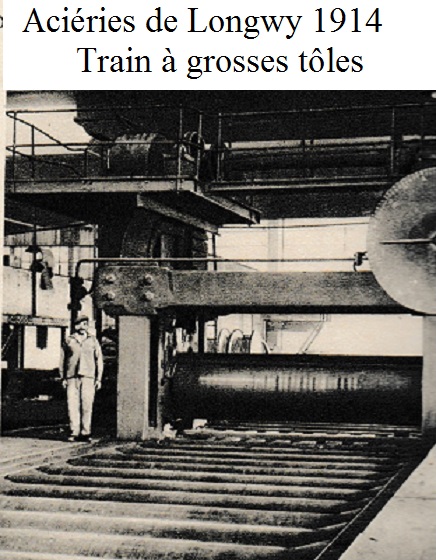

Photo USINOR-Aciers. Tiré de Histoire des techniques. GILLE. p.624.

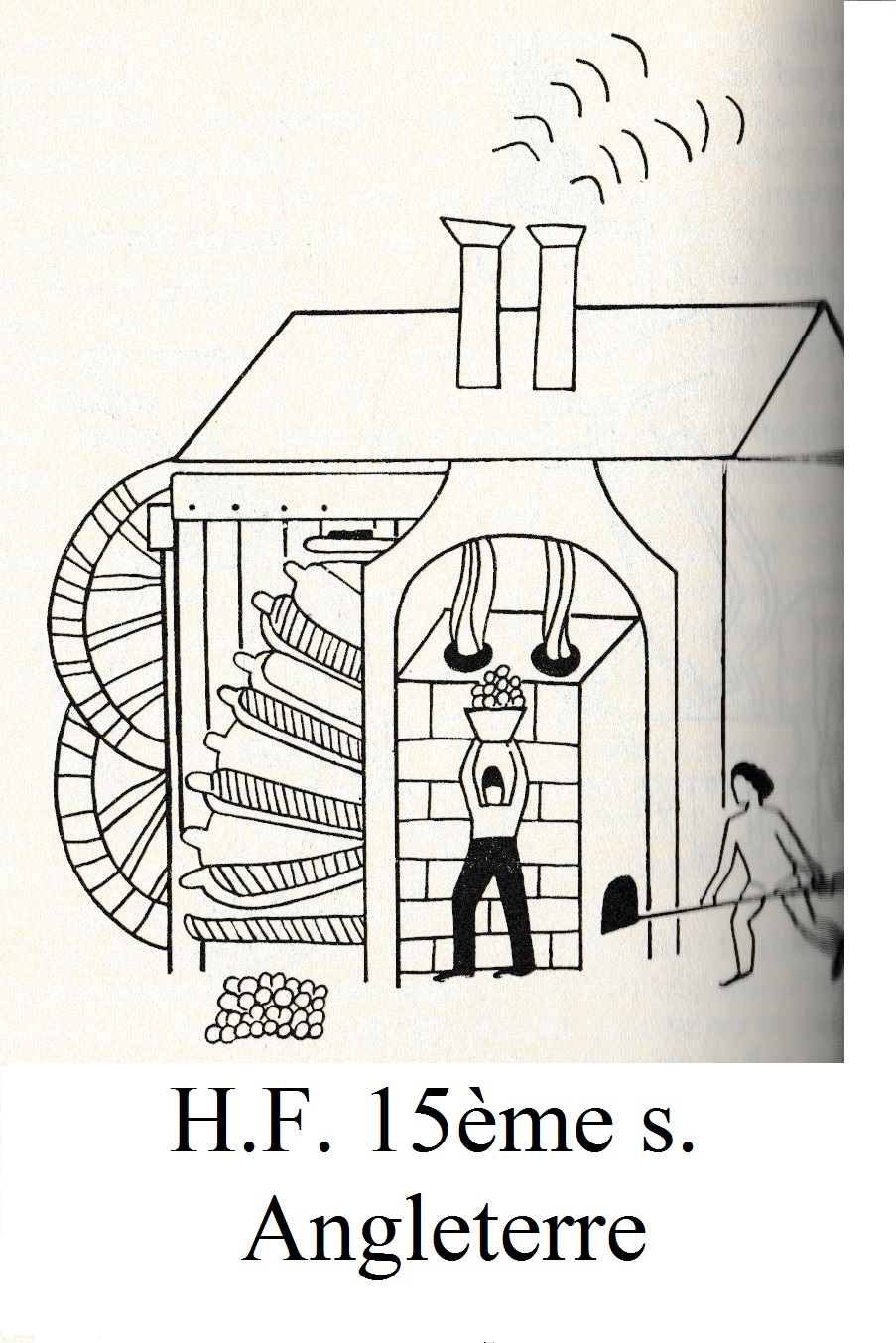

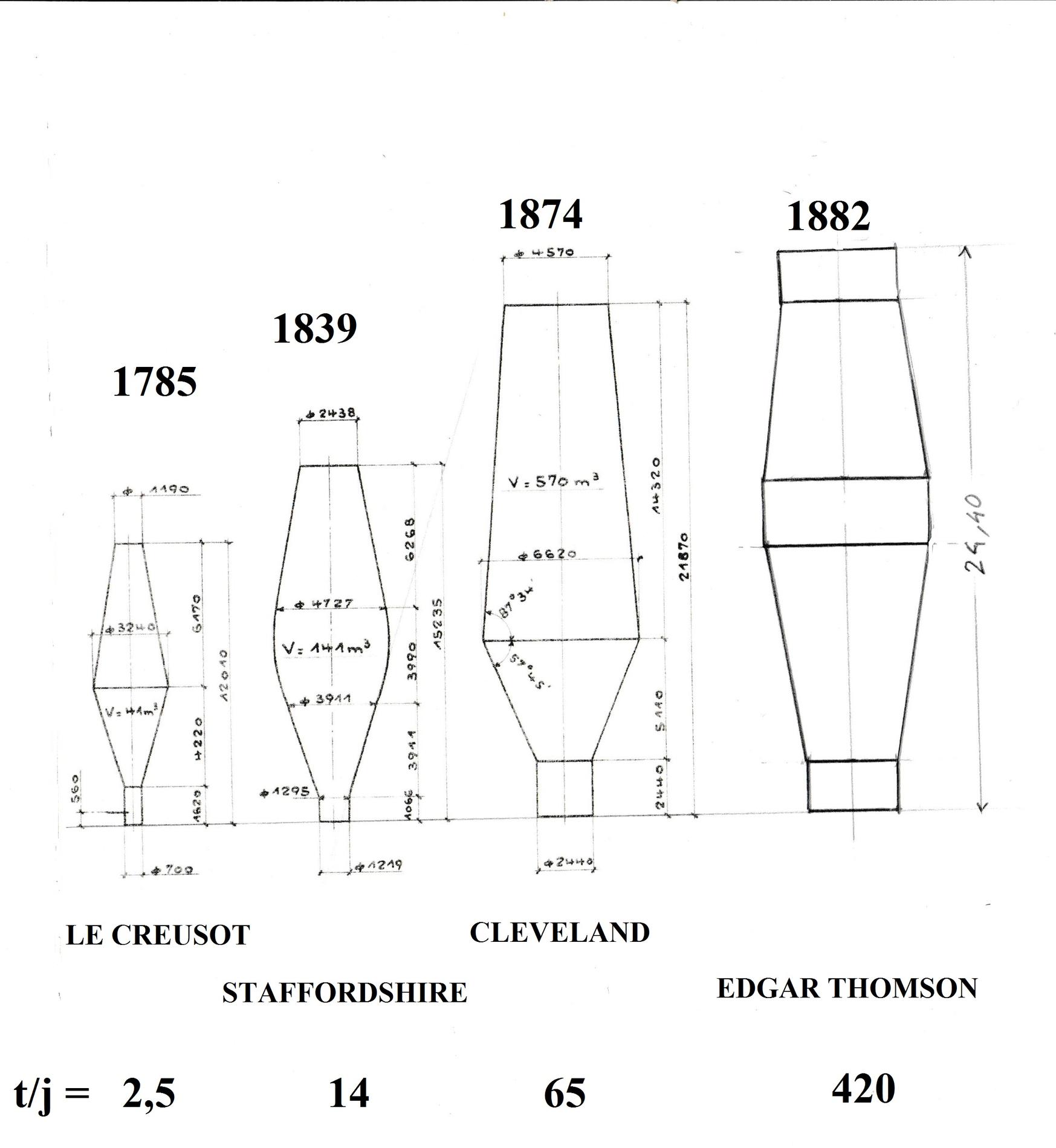

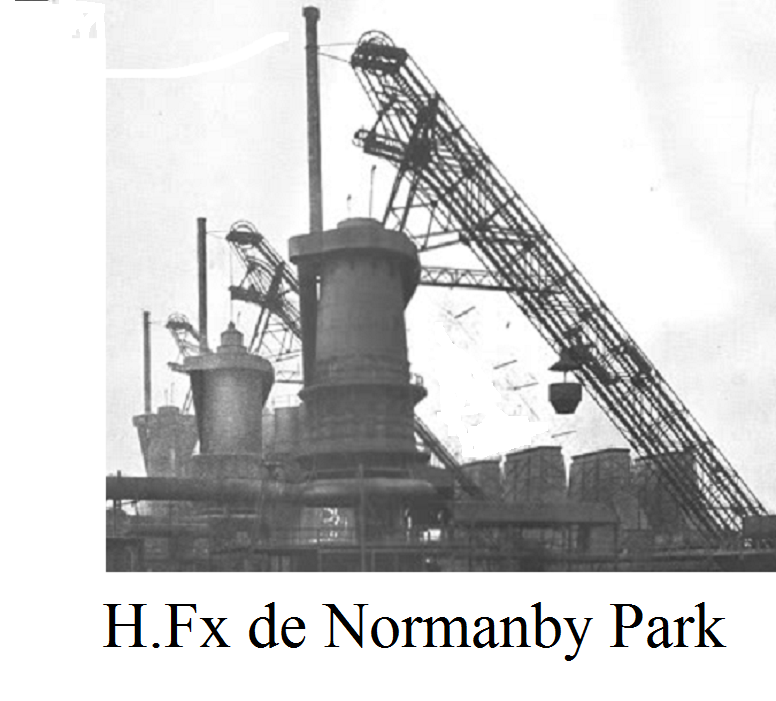

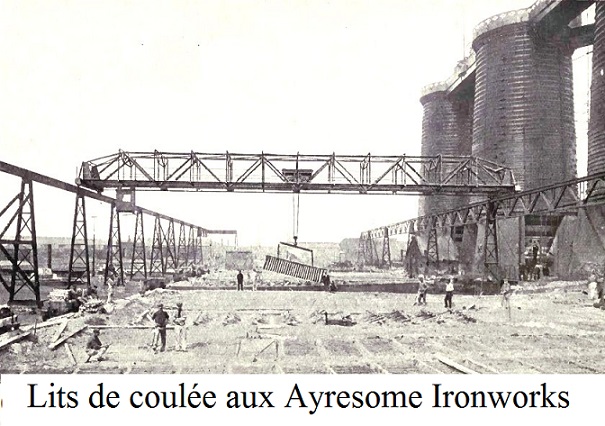

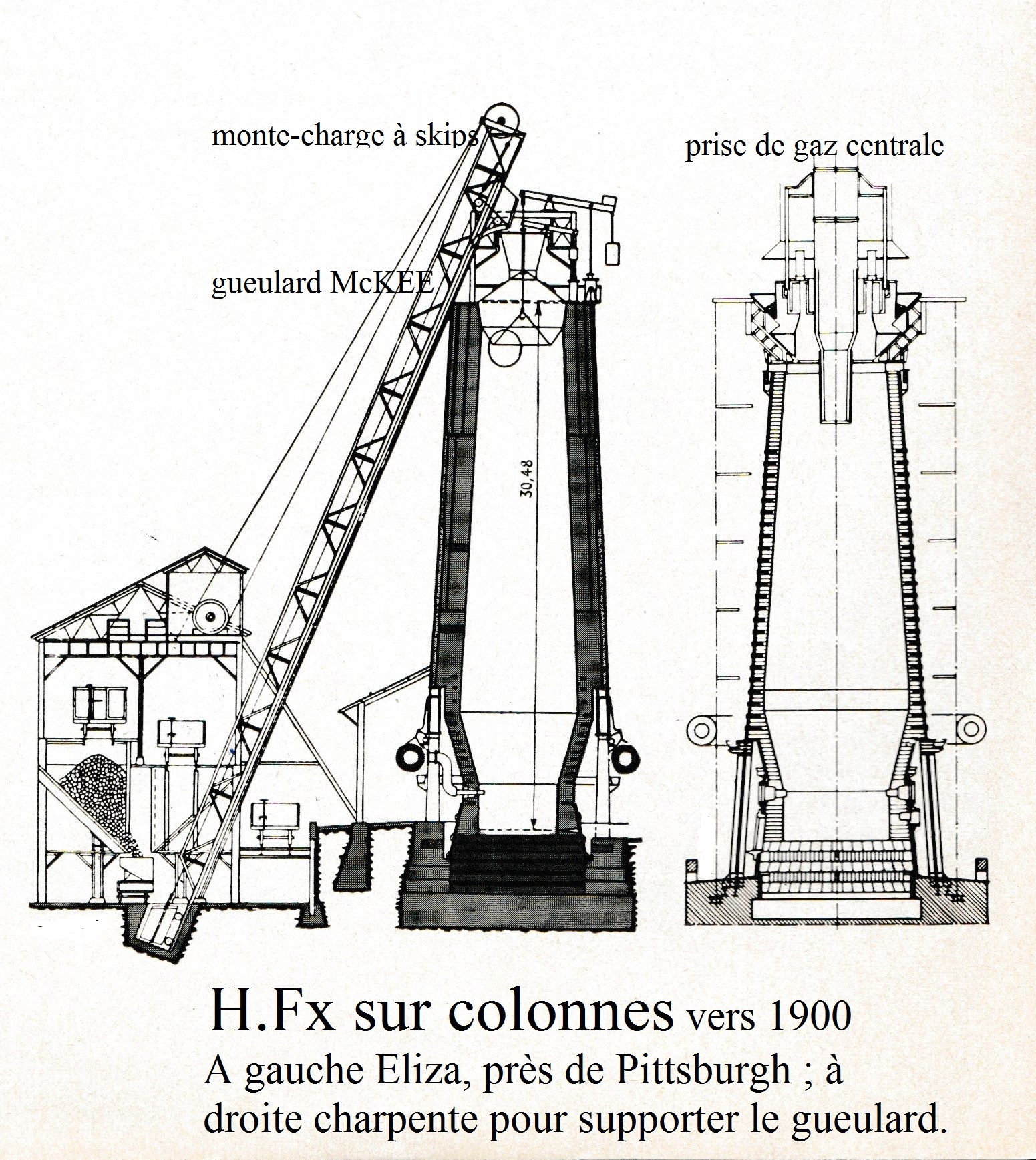

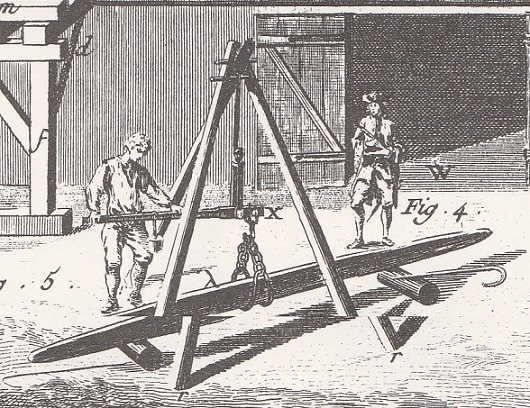

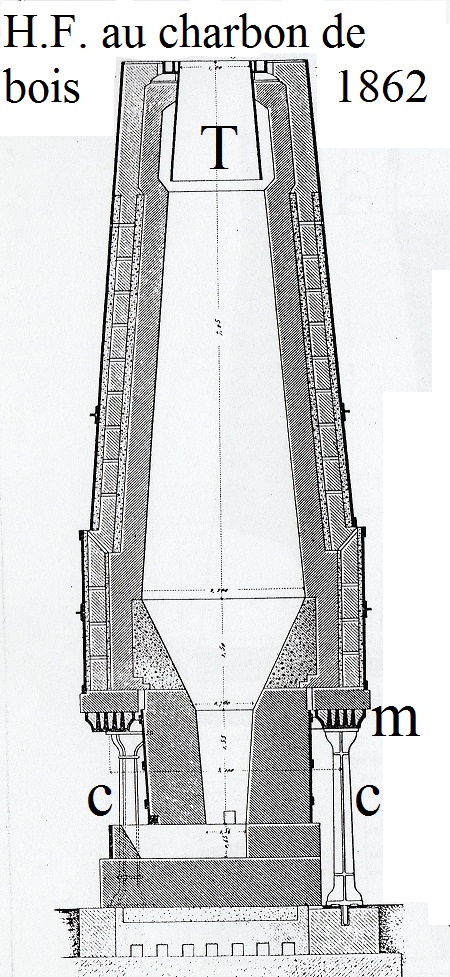

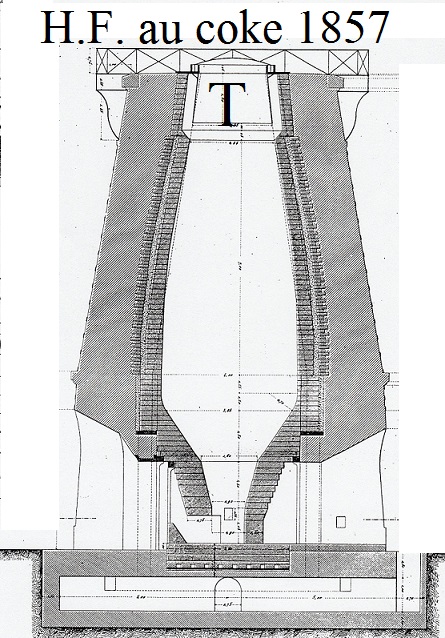

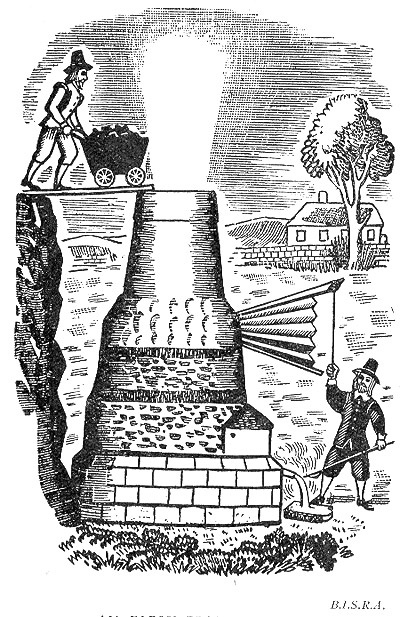

Tiré de Histoire des techniques. GILLE. p.624.

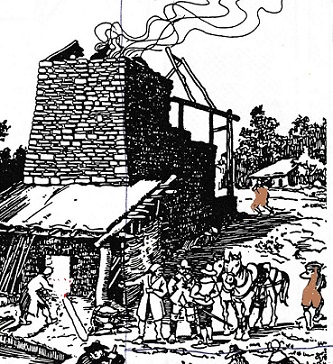

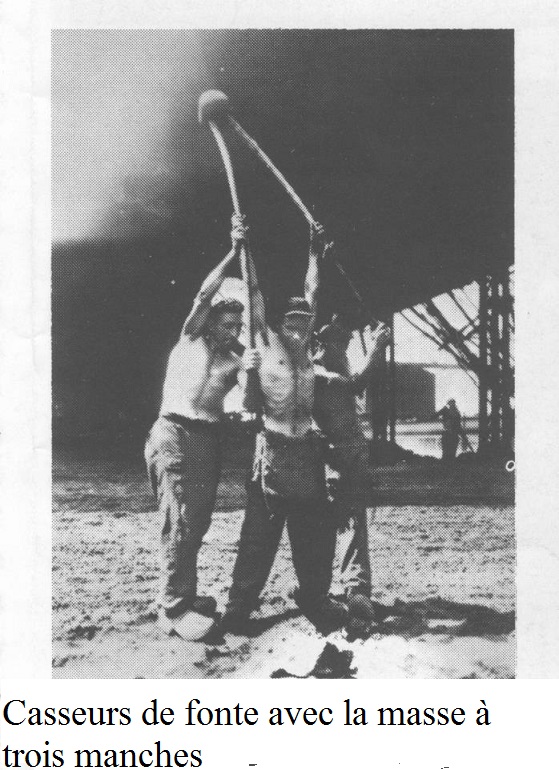

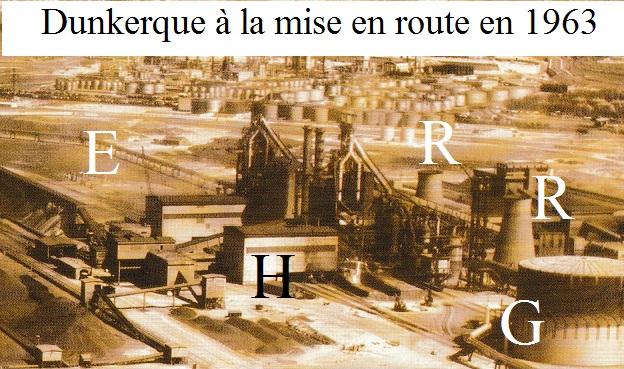

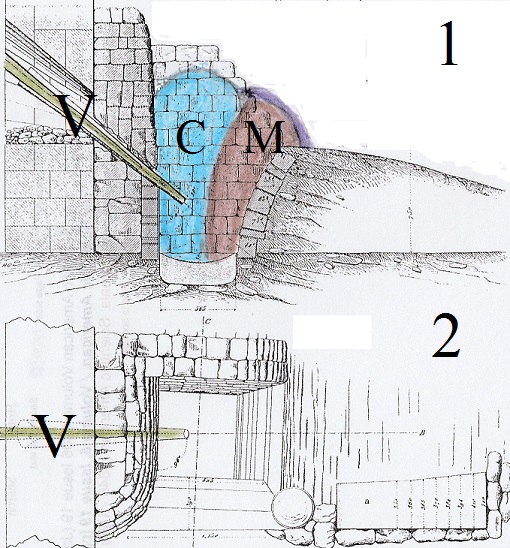

Les travailleurs du fer. ANDRIEUX p.35.

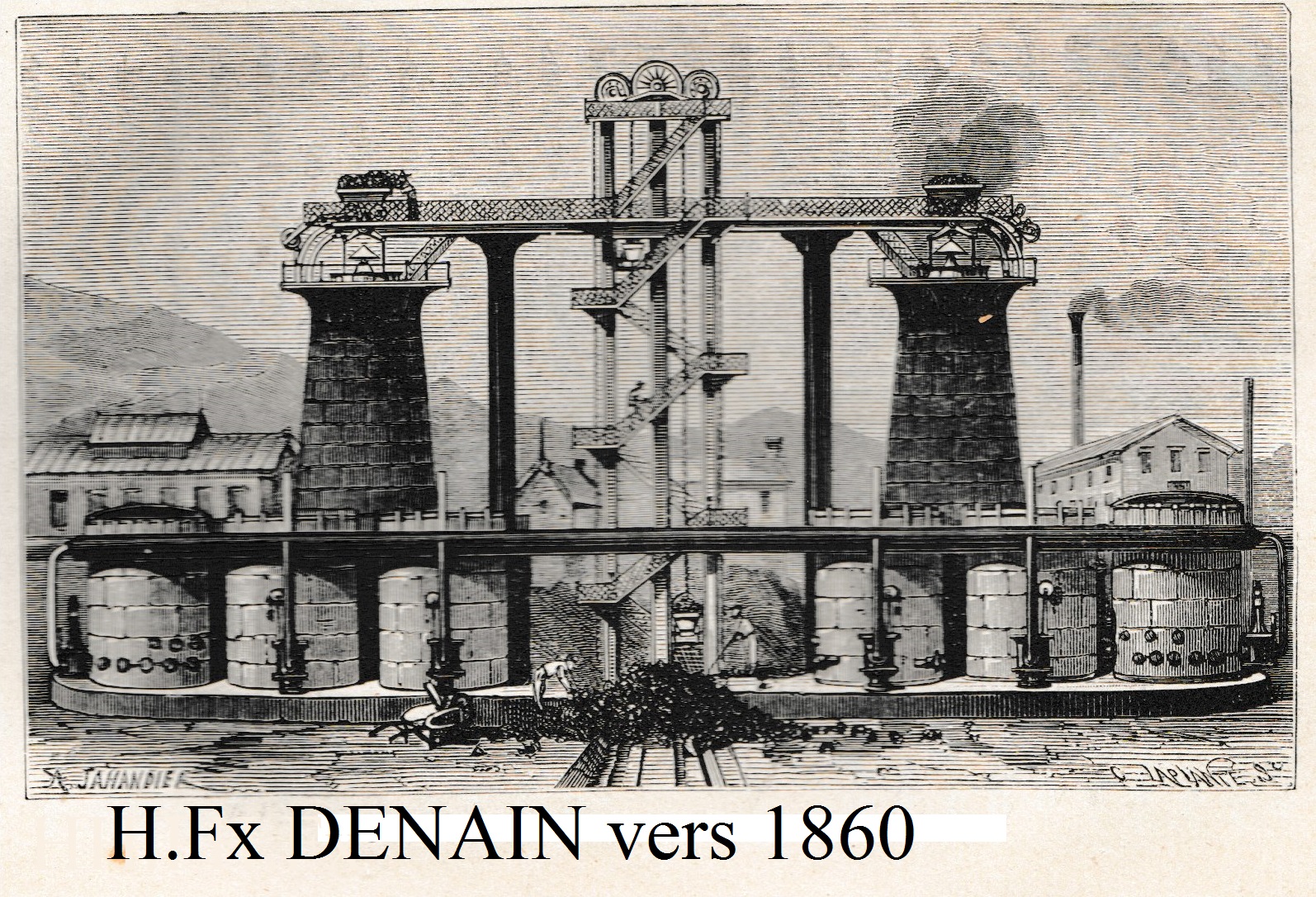

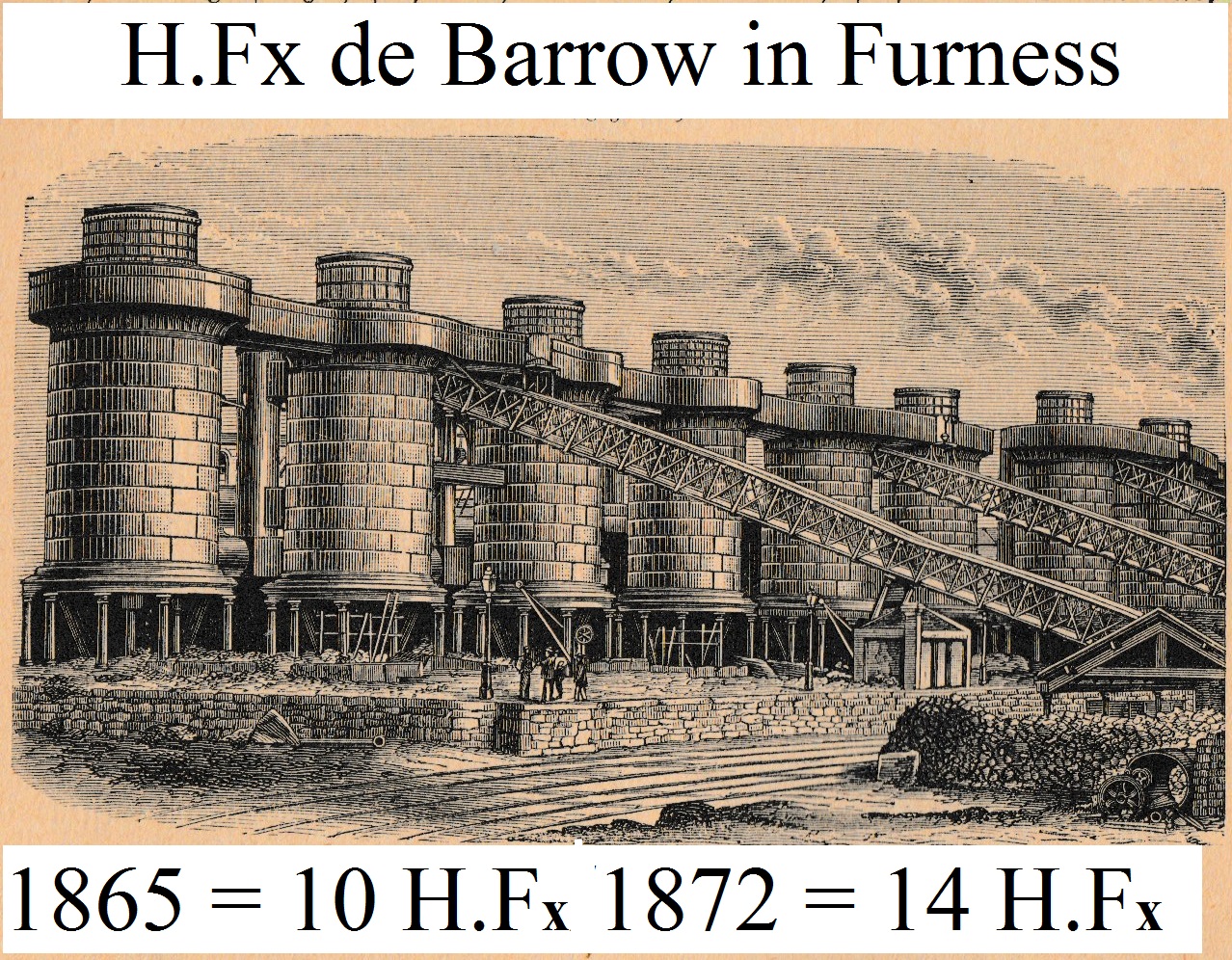

Les travailleurs du fer. ANDRIEUX p.35. Le fer. GARNIER. p.243.

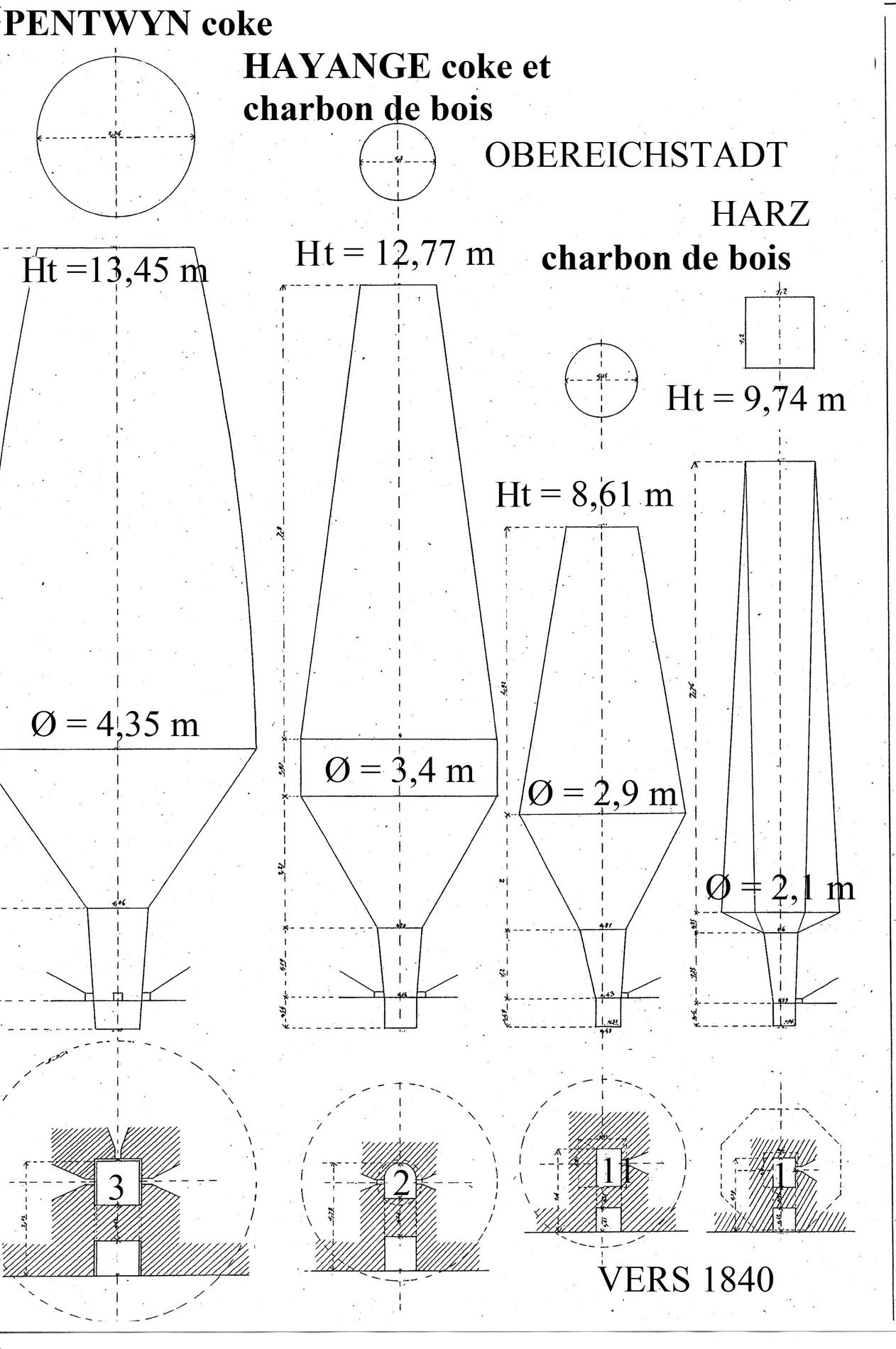

Le fer. GARNIER. p.243. t/j = production par jour

t/j = production par jour Ht = hauteur totale

Ht = hauteur totale

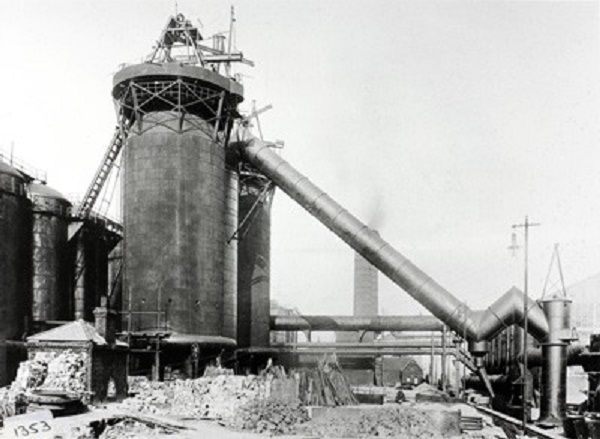

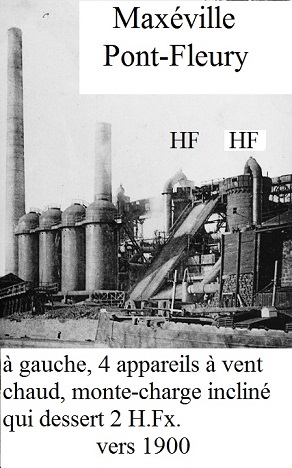

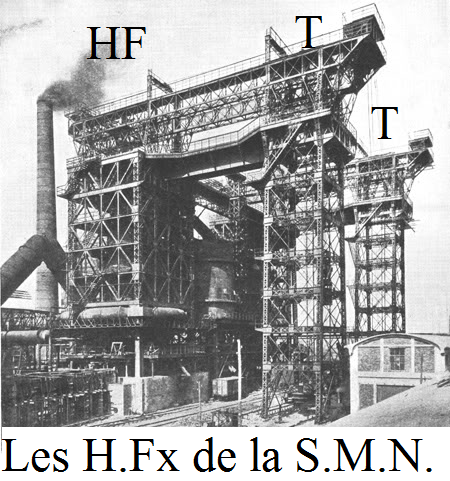

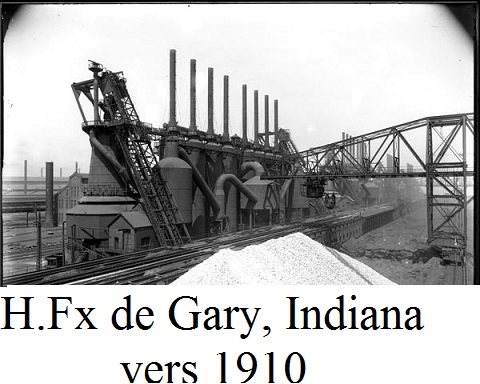

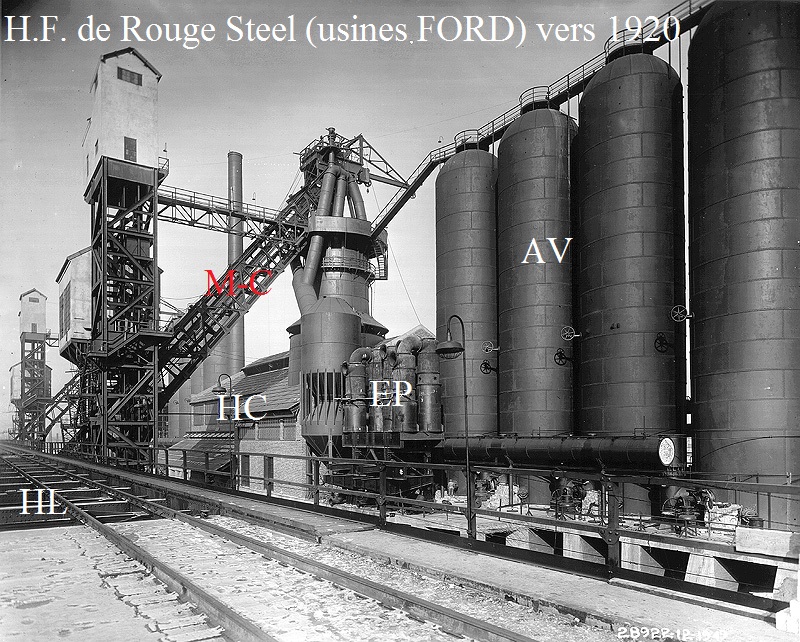

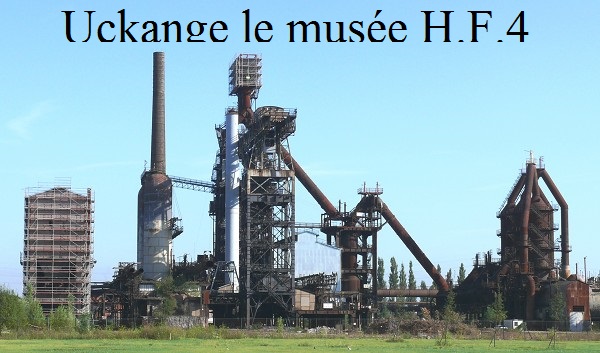

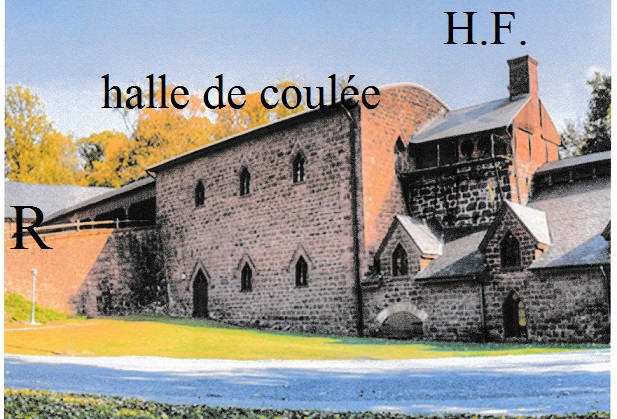

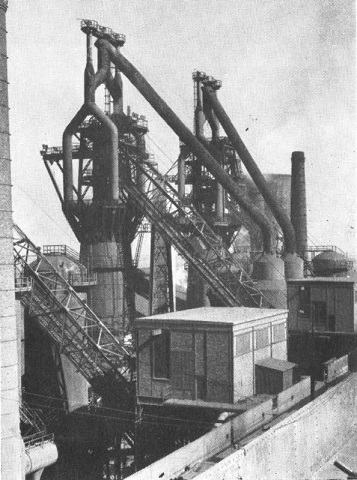

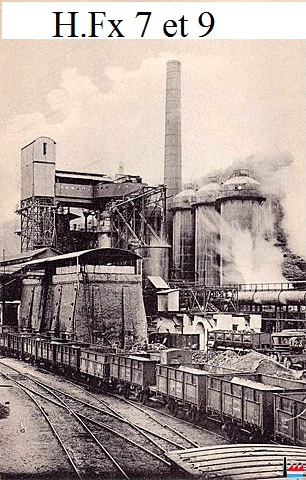

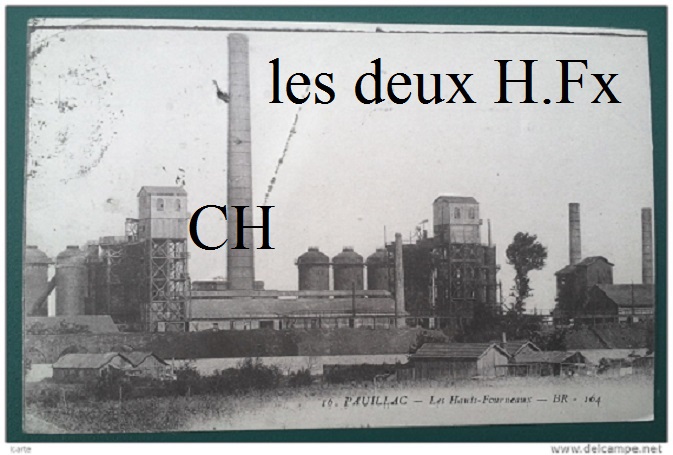

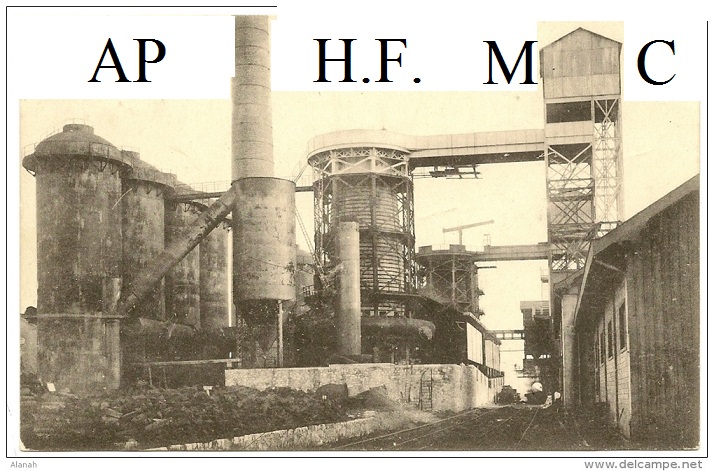

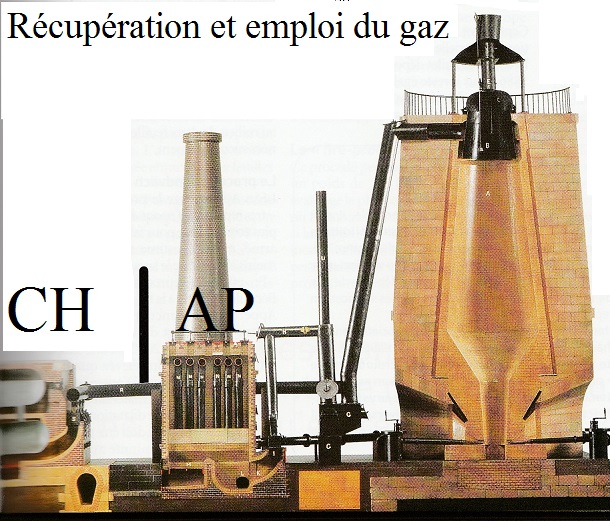

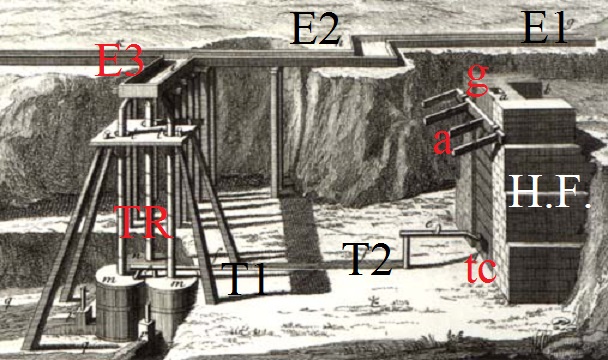

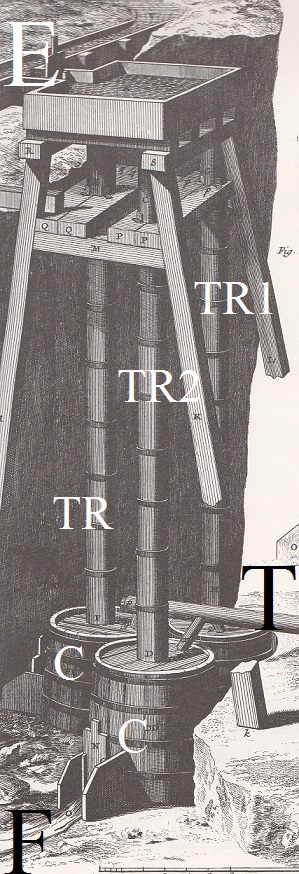

Autre vue des mêmes H.Fx. Cuve blindée. A gauche les appareils à vent chaud de type Whitwell et le monte-charge.La descente de gaz est bien visible.

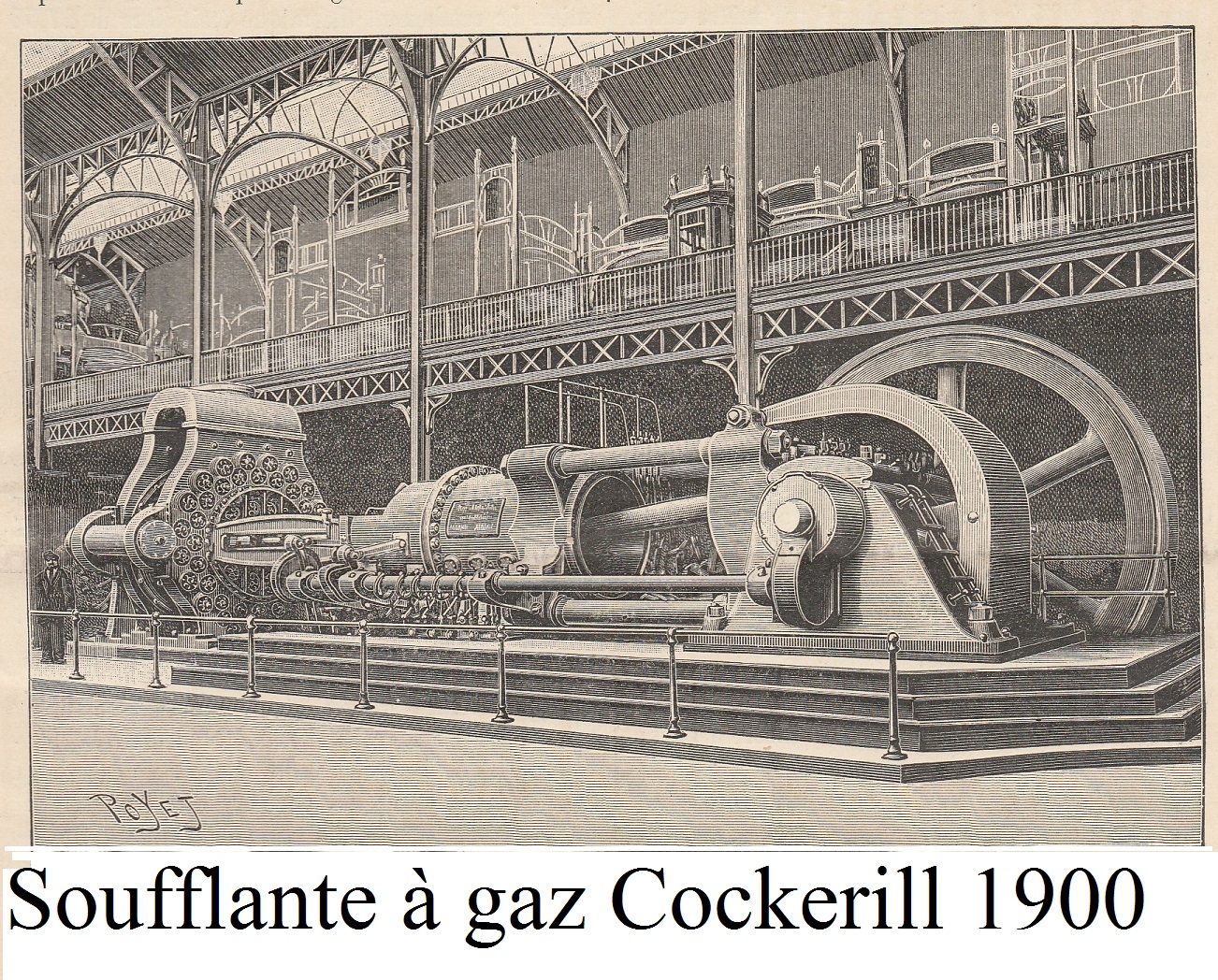

Autre vue des mêmes H.Fx. Cuve blindée. A gauche les appareils à vent chaud de type Whitwell et le monte-charge.La descente de gaz est bien visible. La Nature 11/08/1900 p.161.

La Nature 11/08/1900 p.161.

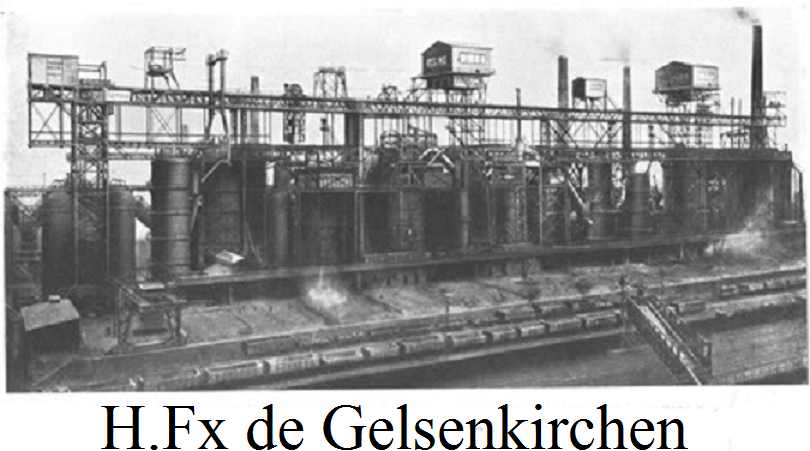

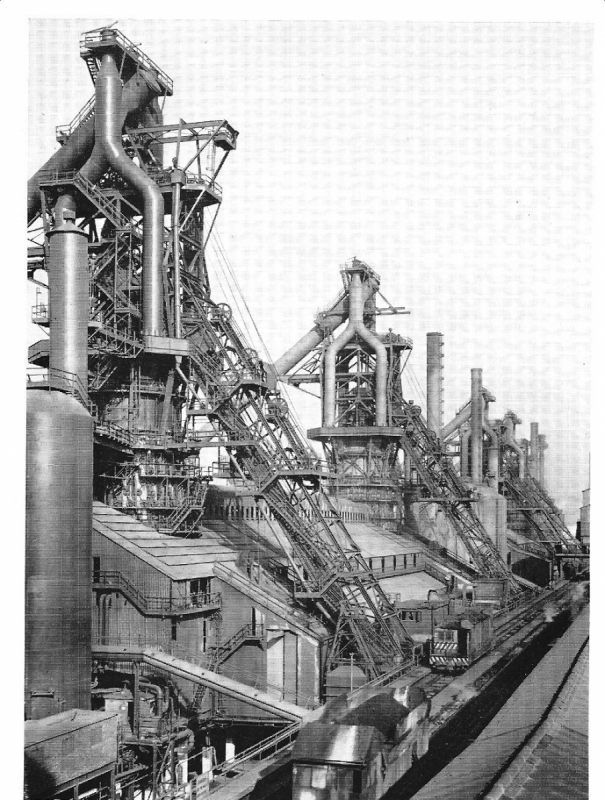

le fer. GARNIER. p.172.

le fer. GARNIER. p.172. Photo LORRAINE-ESCAUT vers 1960

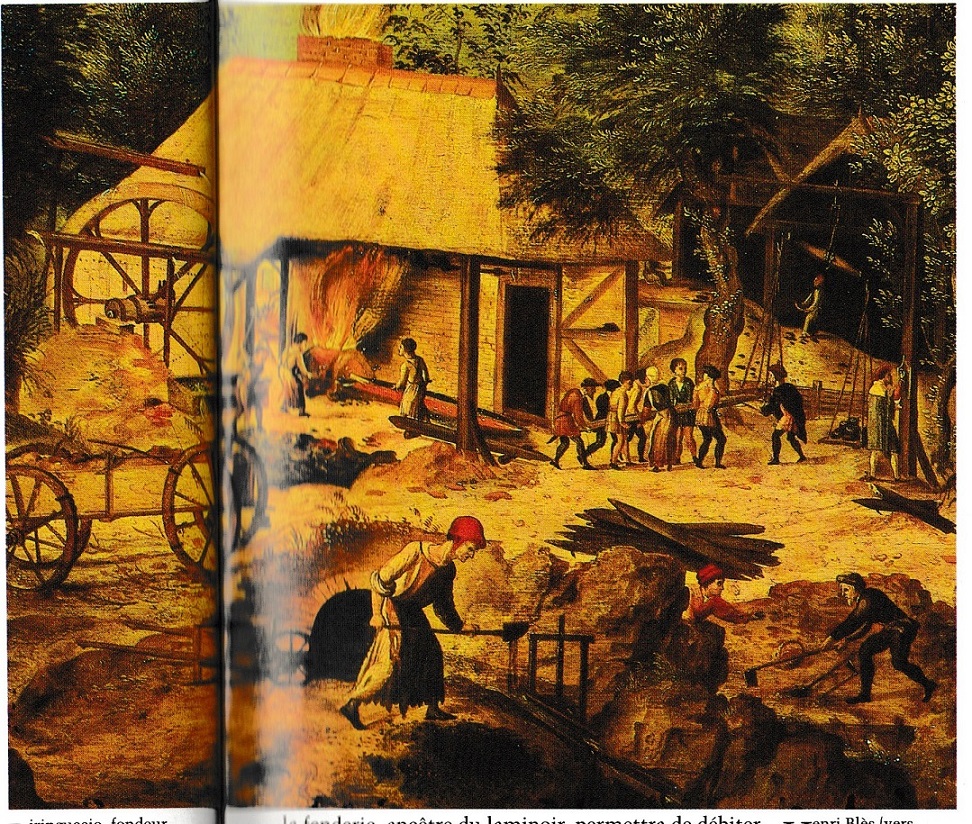

Photo LORRAINE-ESCAUT vers 1960 Extrait du tableau de Breughel vu ci-dessus, tiré de Le fer en Lorraine. J. MORELLE. p.34. Les porteurs sont couleur marron.

Extrait du tableau de Breughel vu ci-dessus, tiré de Le fer en Lorraine. J. MORELLE. p.34. Les porteurs sont couleur marron.  Le roi des métaux. P. BORY. p.77.

Le roi des métaux. P. BORY. p.77. Le fer. GARNIER. p.175;

Le fer. GARNIER. p.175;  CP n°331 Maxéville

CP n°331 Maxéville La France travaille. P. HAMP. p.87.

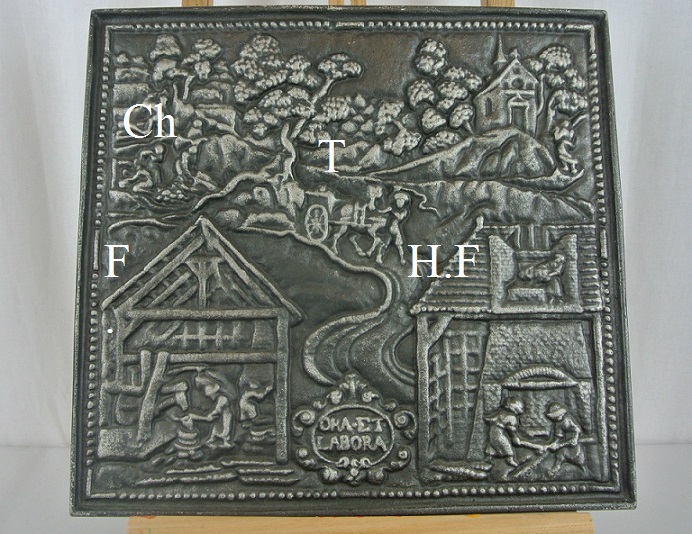

La France travaille. P. HAMP. p.87. Tiré de Steel Industry Forum.

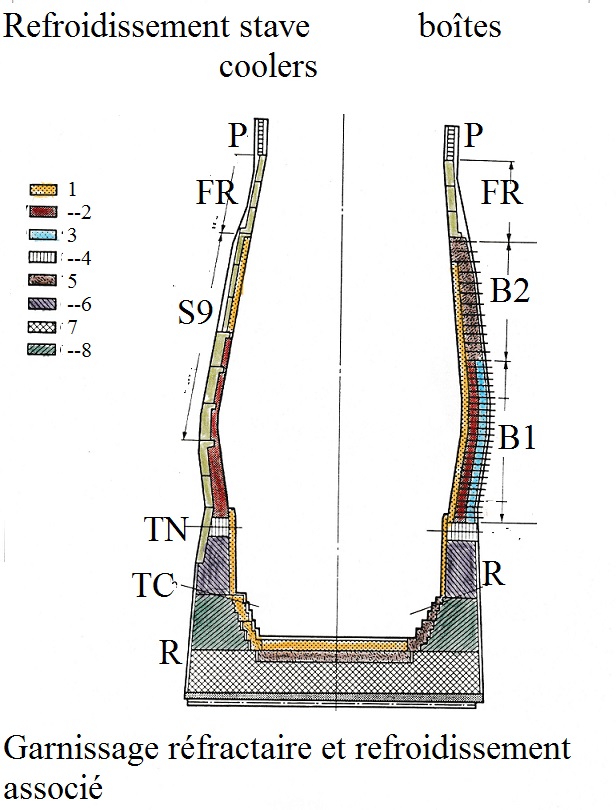

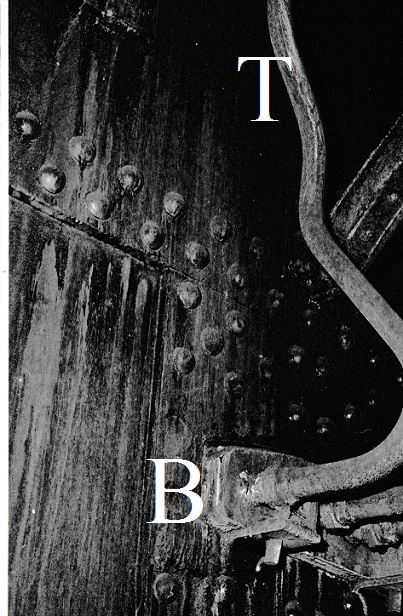

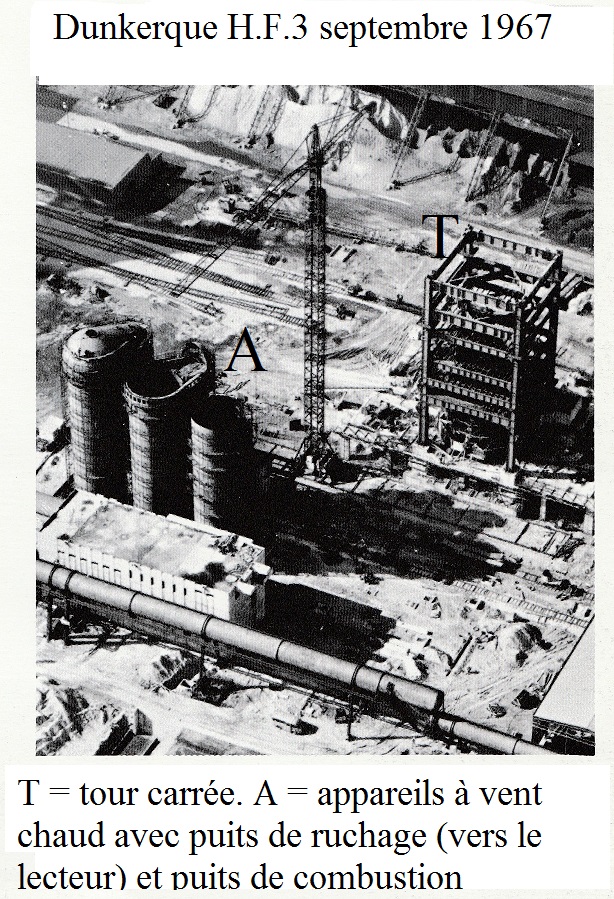

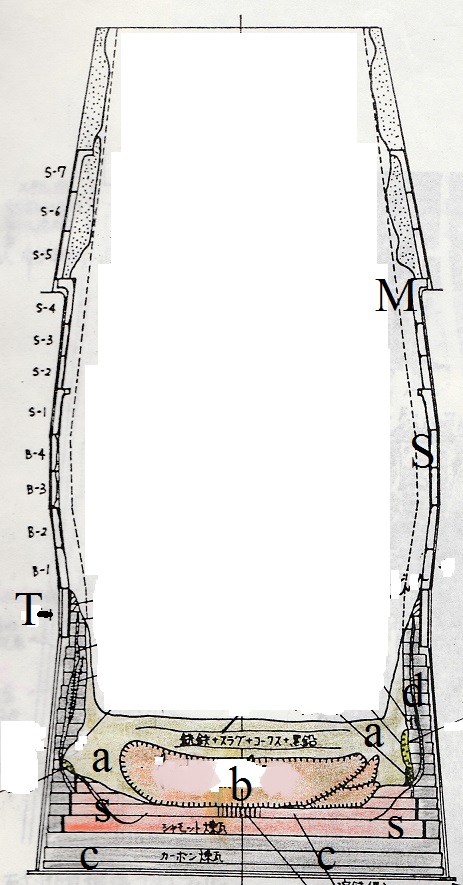

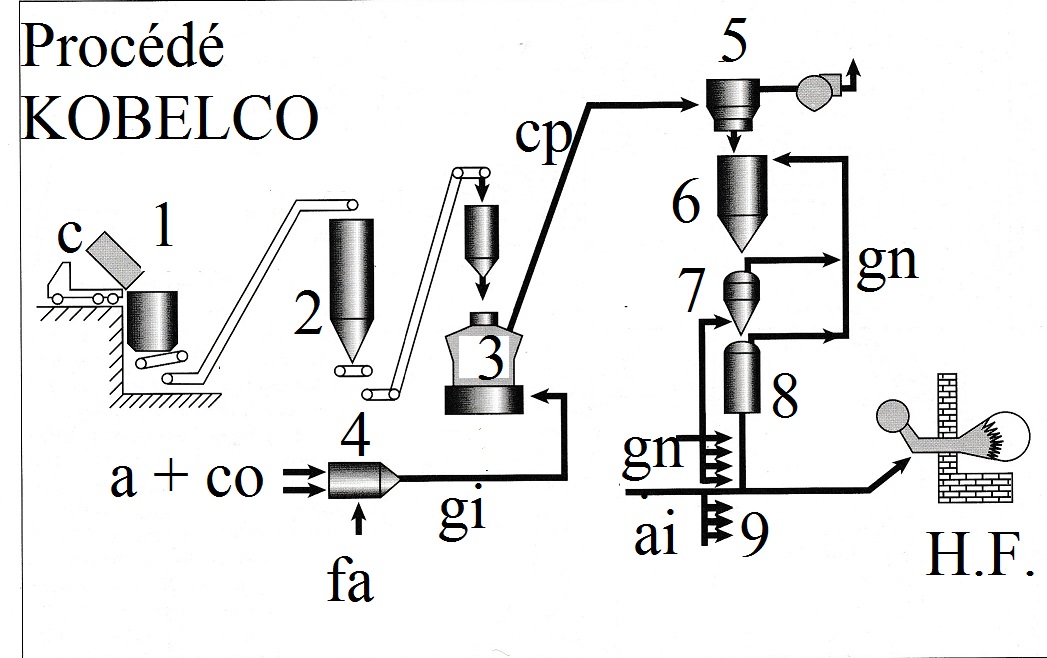

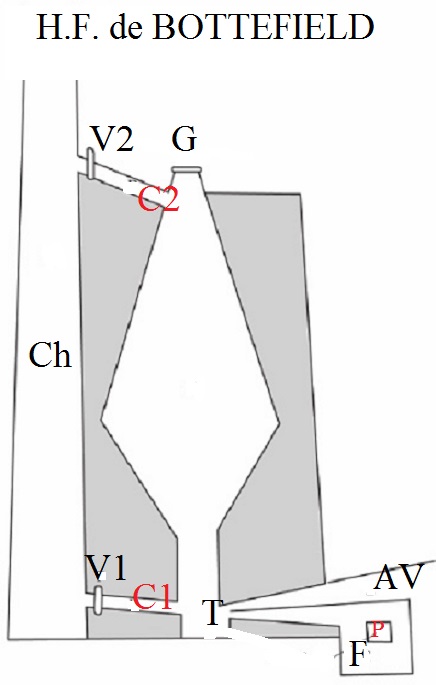

Tiré de Steel Industry Forum. T = tour verticale

T = tour verticale

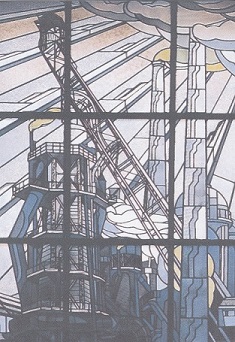

Vitrail de GRÜBER 1928. H.F. de Pont-à-Mousson

Vitrail de GRÜBER 1928. H.F. de Pont-à-Mousson Skip

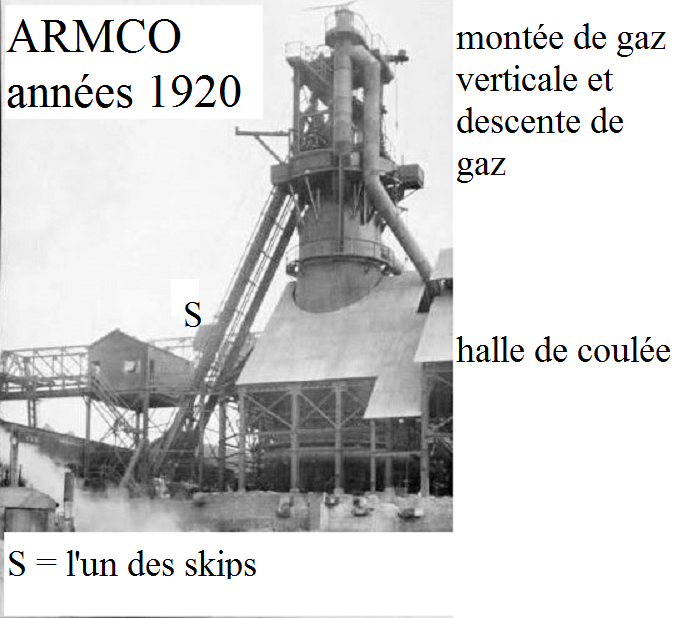

Skip Photo US Steel Cy

Photo US Steel Cy

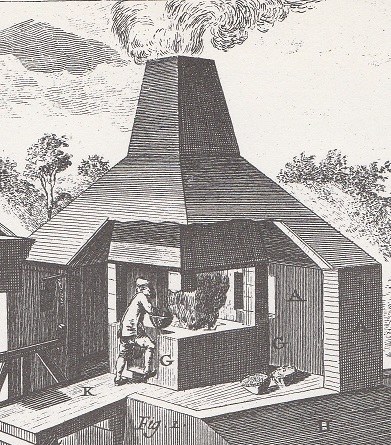

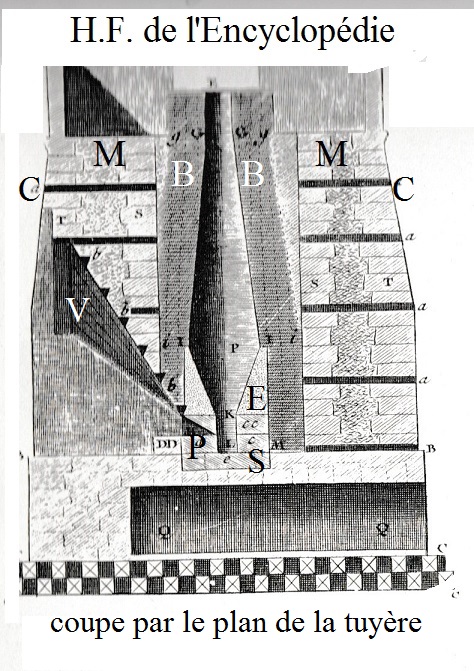

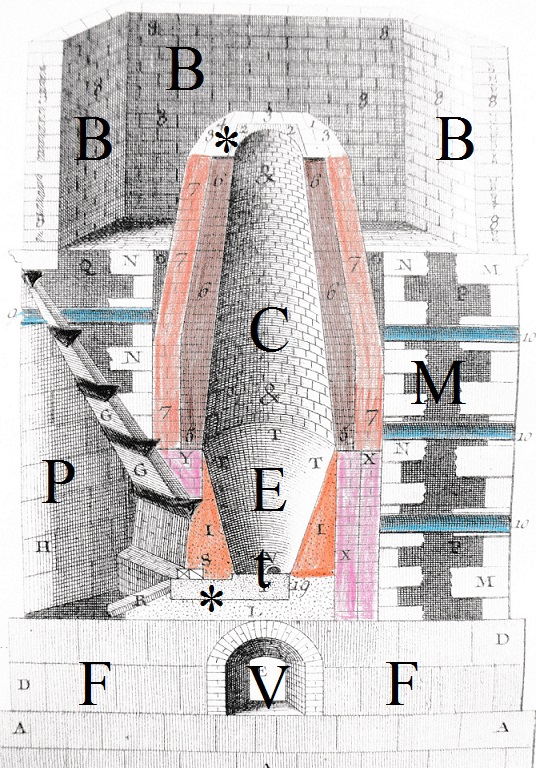

Encyclopédie. Forges à fer

Encyclopédie. Forges à fer Image dans guttenberg.org.

Image dans guttenberg.org. Photo Wisconsin Steel.

Photo Wisconsin Steel. La Sidérurgie à la portée de tout le monde. t.i. S. BRULL. p.80.

La Sidérurgie à la portée de tout le monde. t.i. S. BRULL. p.80.  Tiré de Steel Industry Forum

Tiré de Steel Industry Forum Photo Margaret BOURKE

Photo Margaret BOURKE Photo U.S. STEEL prise à Gary, Indiana.

Photo U.S. STEEL prise à Gary, Indiana. Encyclopédie. Forges à fer.

Encyclopédie. Forges à fer.

Photo ILVA

Photo ILVA Photo Cleveland Archive

Photo Cleveland Archive Métal Plus février mars 1984. La photo a été prise vers 1900. Le fondeur porte des sabots; le bois peu conducteur de la chaleur limite l'échauffement des pieds. Si de la fonte ou du laitier pénètre dans le sabot, on peut s'en débarrasser rapidement. La présence de la potence indique l'emploi d'un outil particulier, probablement pour faciliter la percée du trou de coulée.

Métal Plus février mars 1984. La photo a été prise vers 1900. Le fondeur porte des sabots; le bois peu conducteur de la chaleur limite l'échauffement des pieds. Si de la fonte ou du laitier pénètre dans le sabot, on peut s'en débarrasser rapidement. La présence de la potence indique l'emploi d'un outil particulier, probablement pour faciliter la percée du trou de coulée.  Aciéries de Longwy. Vitraux de MAJORELLE.

Aciéries de Longwy. Vitraux de MAJORELLE.

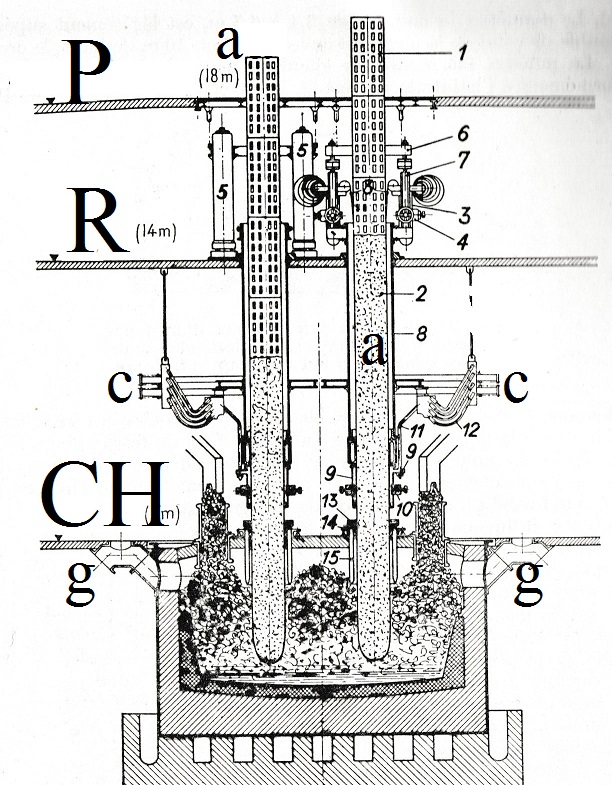

Manuel de la métallurgie du fer. A. LEDEBUR t.I p.429.

Manuel de la métallurgie du fer. A. LEDEBUR t.I p.429.

Tiré de Sites et monuments. La Lorraine p.59

Tiré de Sites et monuments. La Lorraine p.59  Maîtrise Lorraine-Escaut n° 6 p.45.

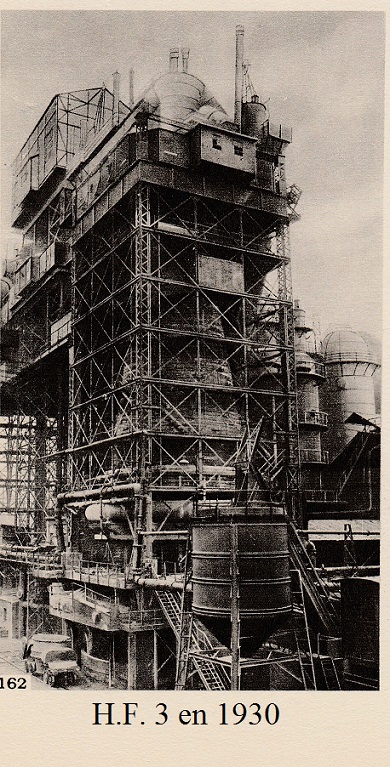

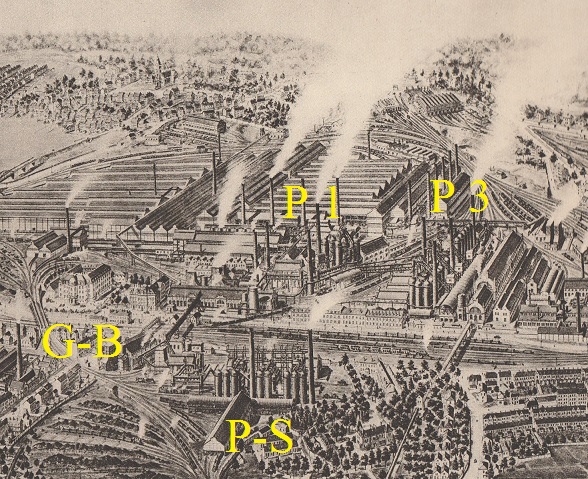

Maîtrise Lorraine-Escaut n° 6 p.45.  Album publicitaire des Aciéries de Longwy. 1928

Album publicitaire des Aciéries de Longwy. 1928

Aciéries de Longwy 1930

Aciéries de Longwy 1930  Tiré de Sites et monuments. La Lorraine.

Tiré de Sites et monuments. La Lorraine.  Aciéries de Longwy 1930

Aciéries de Longwy 1930

Aciéries de Longwy. Vitraux de MAJORELLE.

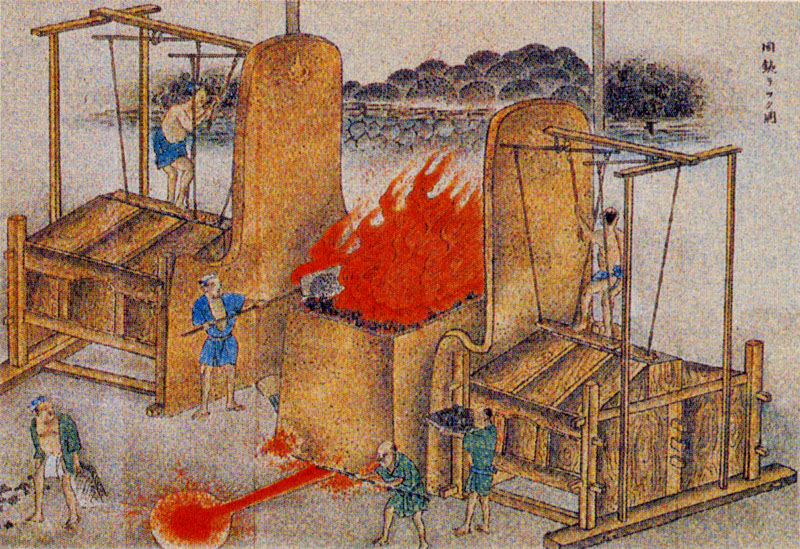

Aciéries de Longwy. Vitraux de MAJORELLE. Tatara, tiré de Science of the Tatara and Japanese sword. Tatsuo INOUE.

Tatara, tiré de Science of the Tatara and Japanese sword. Tatsuo INOUE. Le H.F.du début du 20ème s. et ses annexes.

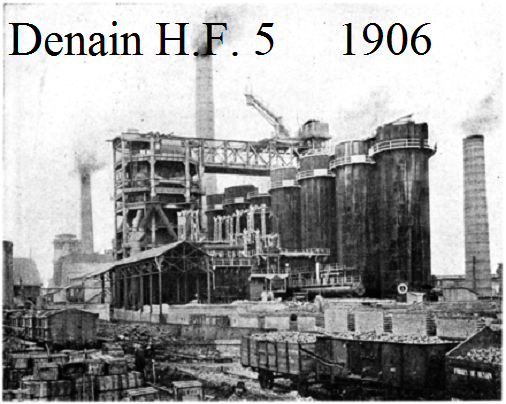

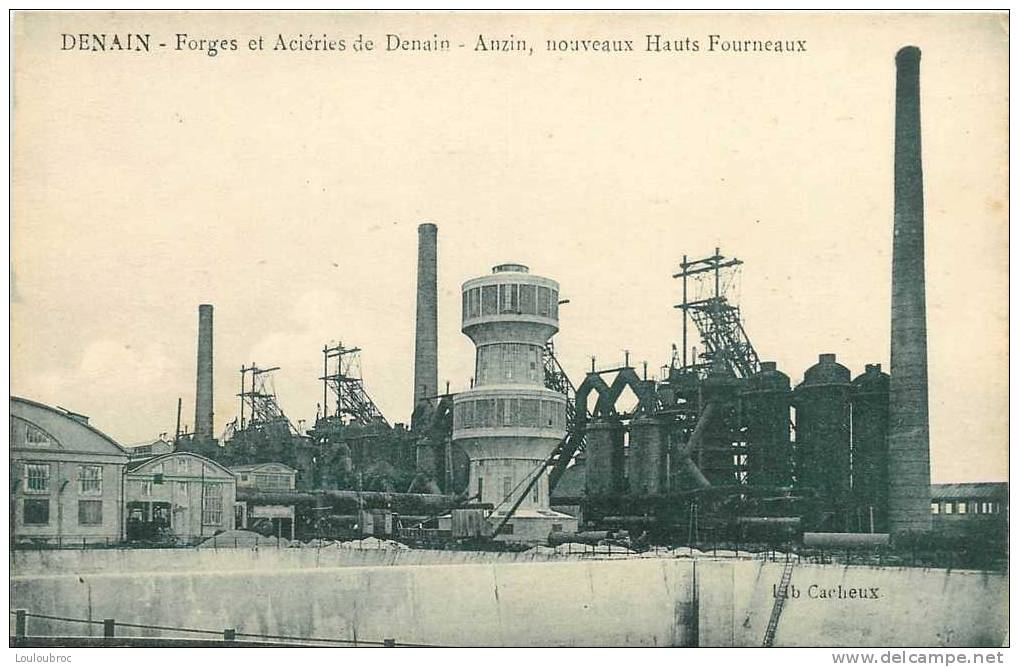

Le H.F.du début du 20ème s. et ses annexes.  Photo Denain-Anzin.

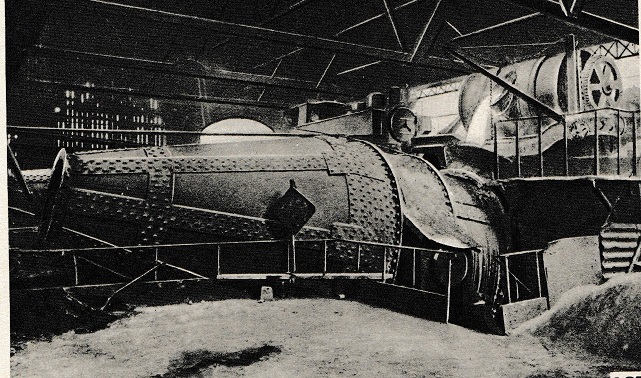

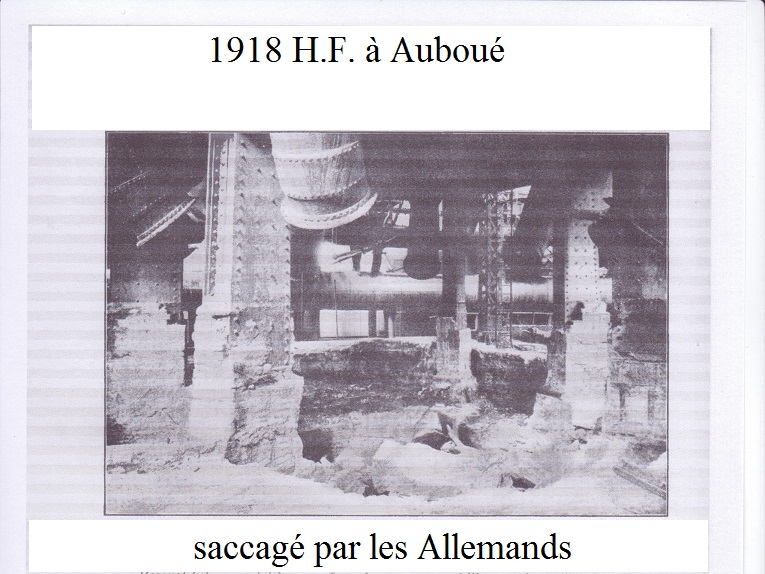

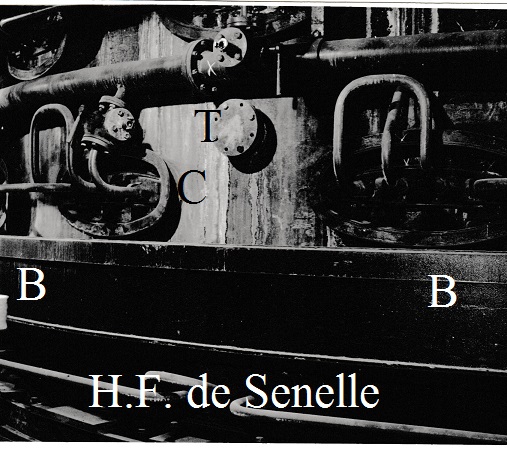

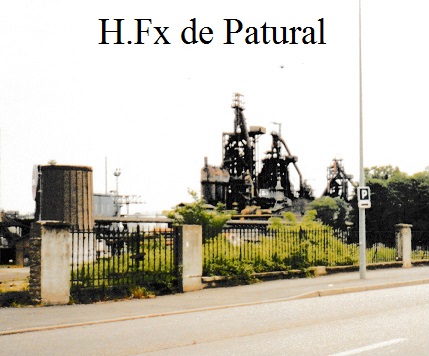

Photo Denain-Anzin. La reconstitution des régions dévastées de Lorraine.P. FIEL. 1935. Le H.F. (construit en 1905) proprement dit a disparu, il reste des éléments de structure et de la tuyauterie (au premier plan le bas d'une descente de vent.

La reconstitution des régions dévastées de Lorraine.P. FIEL. 1935. Le H.F. (construit en 1905) proprement dit a disparu, il reste des éléments de structure et de la tuyauterie (au premier plan le bas d'une descente de vent. CP Cacheux

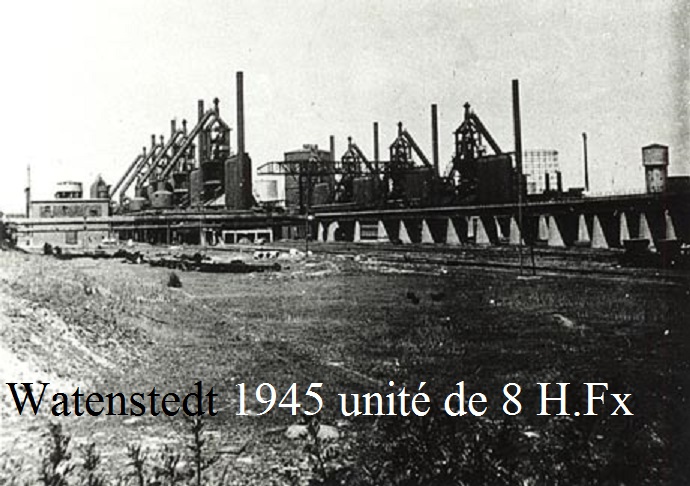

CP Cacheux Volume intérieur du H.F. = 670 m3.

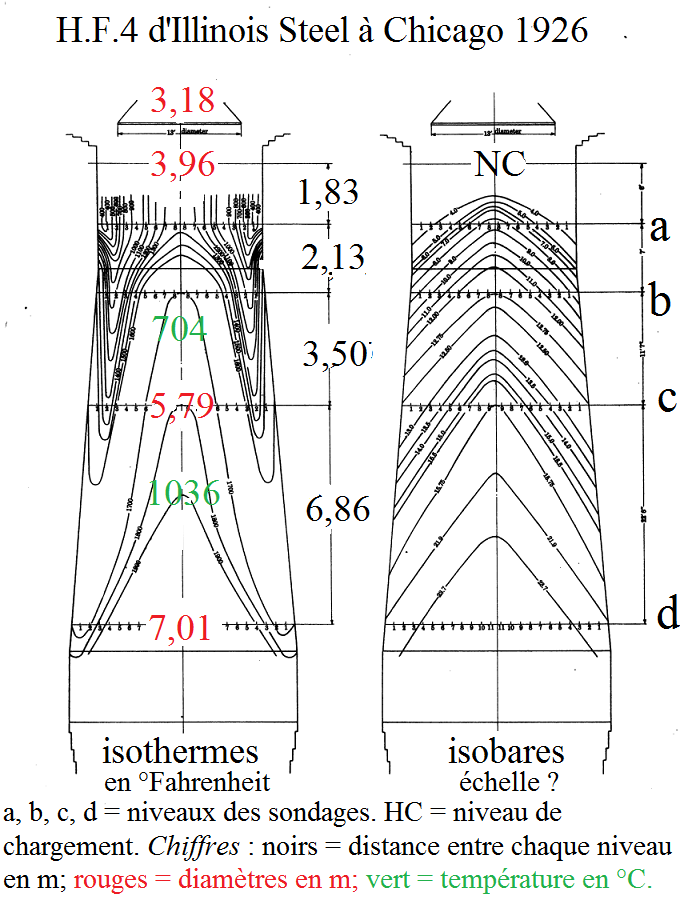

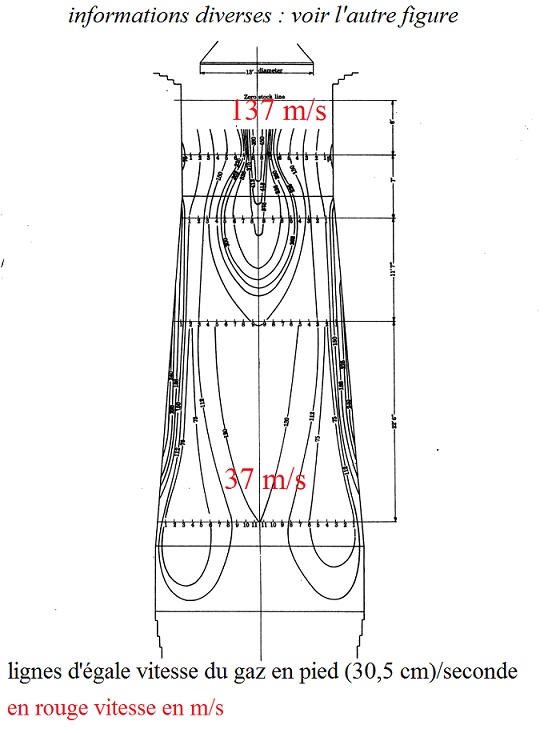

Volume intérieur du H.F. = 670 m3. figures numérisées par Google;

figures numérisées par Google; photo de l'auteur

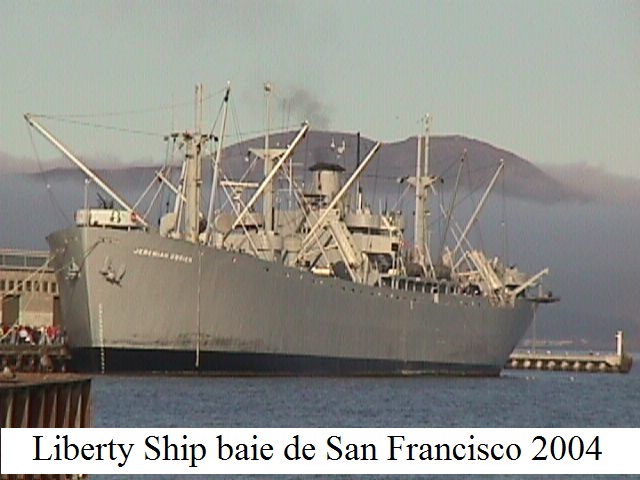

photo de l'auteur D'après Billslive015. Le petit cochon rappelle que l'usine a été construite sur l'emplacement d'un élevage de porcs.

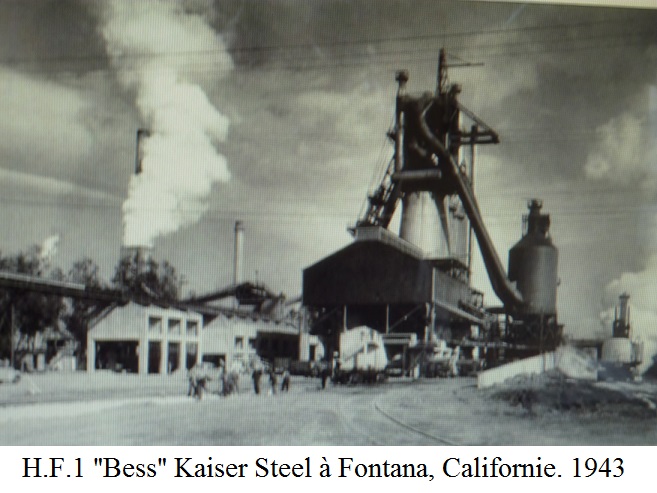

D'après Billslive015. Le petit cochon rappelle que l'usine a été construite sur l'emplacement d'un élevage de porcs. tiré de Kaiser steel Fontana, J. ANICIC 2006. p.40

tiré de Kaiser steel Fontana, J. ANICIC 2006. p.40 D'après Steel Industry Forum.

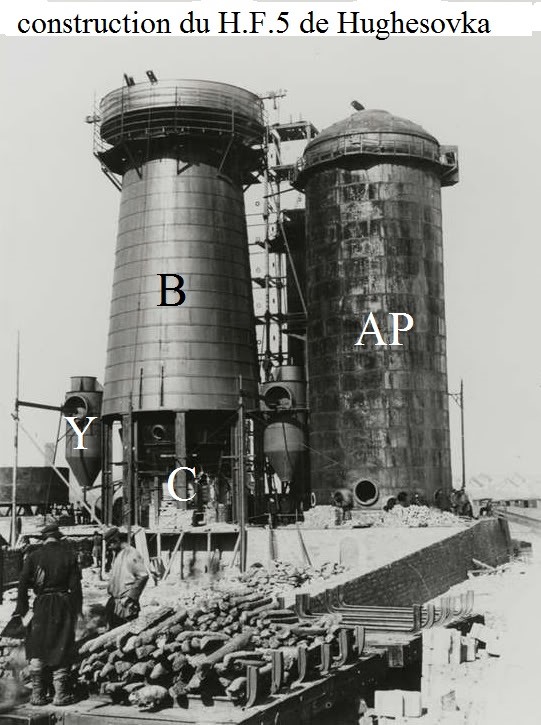

D'après Steel Industry Forum. La Russie au travail. Flammarion années 1930

La Russie au travail. Flammarion années 1930 marsovet.org.ua.

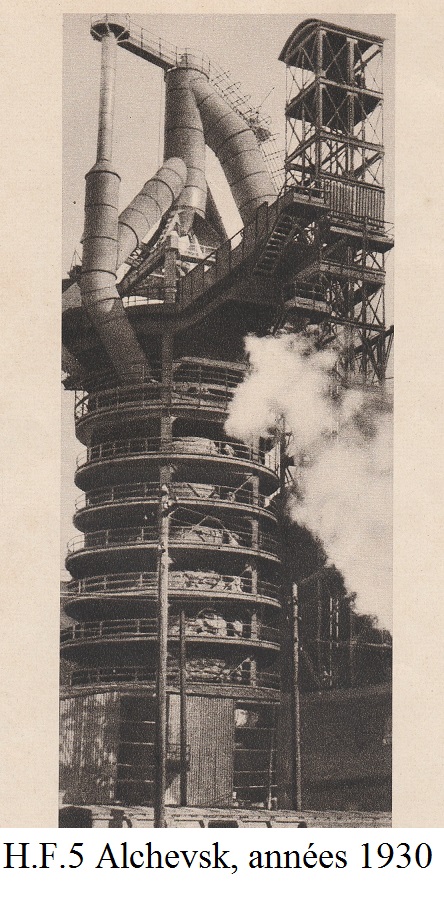

marsovet.org.ua. La Russie au travail. Flammarion, années 1930.

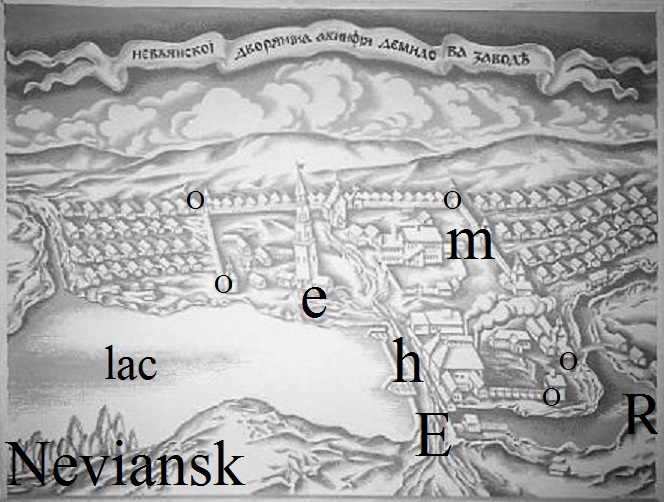

La Russie au travail. Flammarion, années 1930. (*) D'après un tableau descriptif dans le musée.

(*) D'après un tableau descriptif dans le musée. Haut fourneau à Kouznetsk tableau de Pyotr KOTOV années 1930.

Haut fourneau à Kouznetsk tableau de Pyotr KOTOV années 1930. dans (***)

dans (***) dans (***)

dans (***) hainautpediavallibre.fr

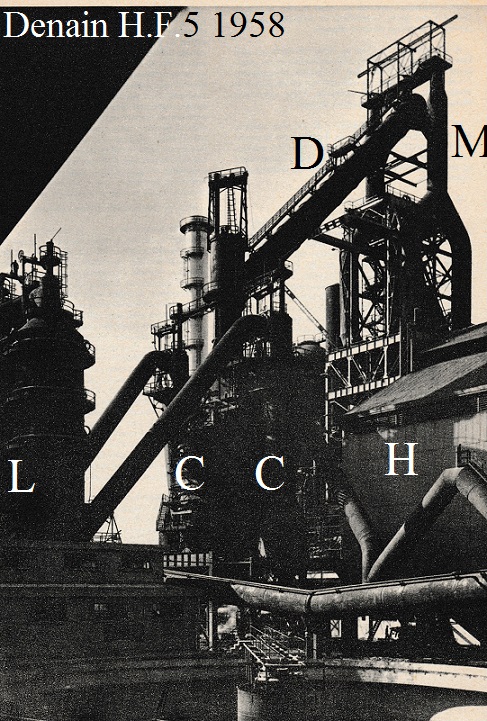

hainautpediavallibre.fr Photo LACHEROY

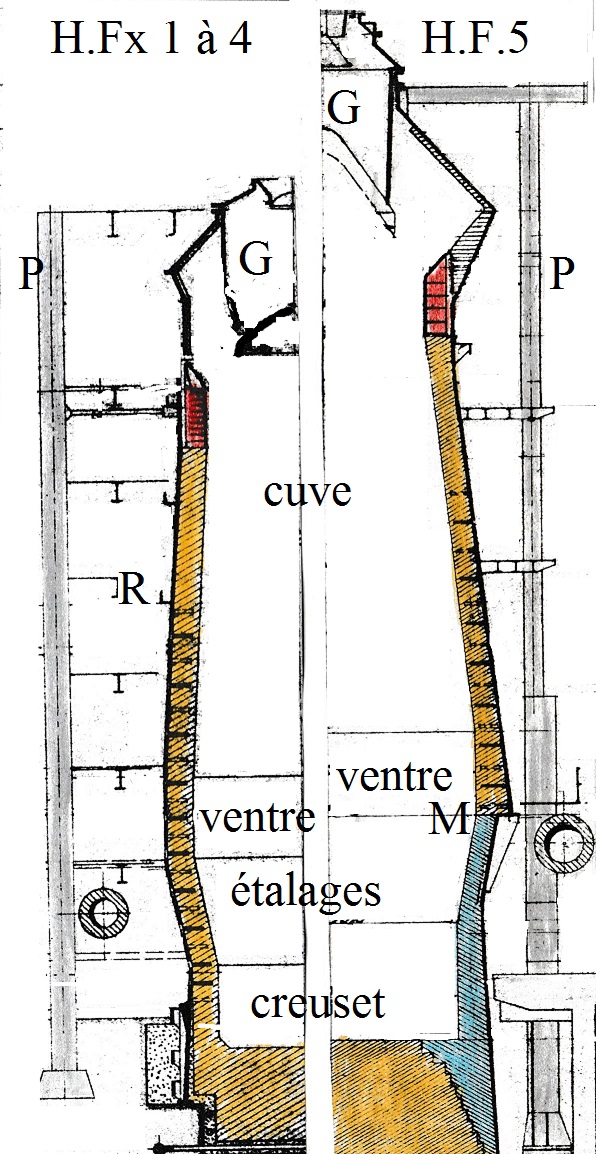

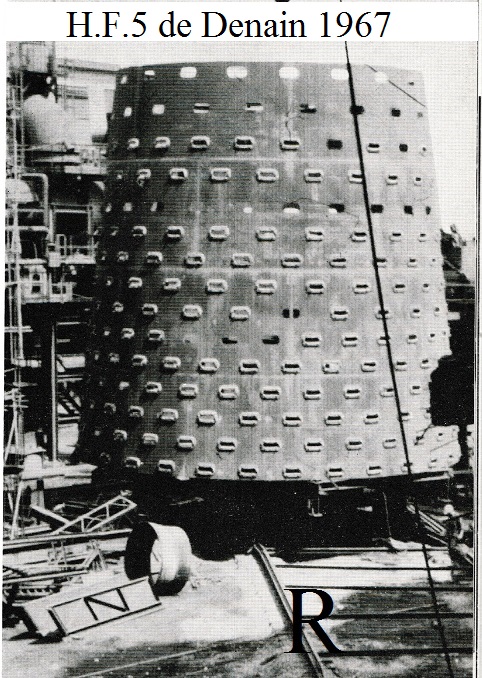

Photo LACHEROY Plan 96956 USINOR Denain 29/02/1964

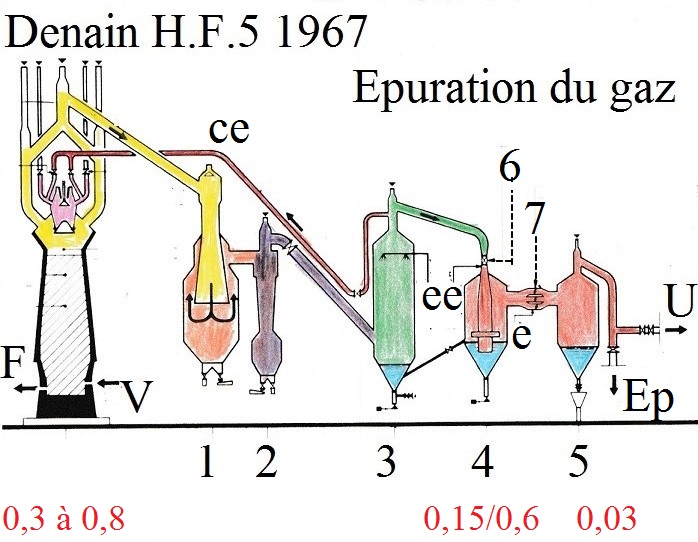

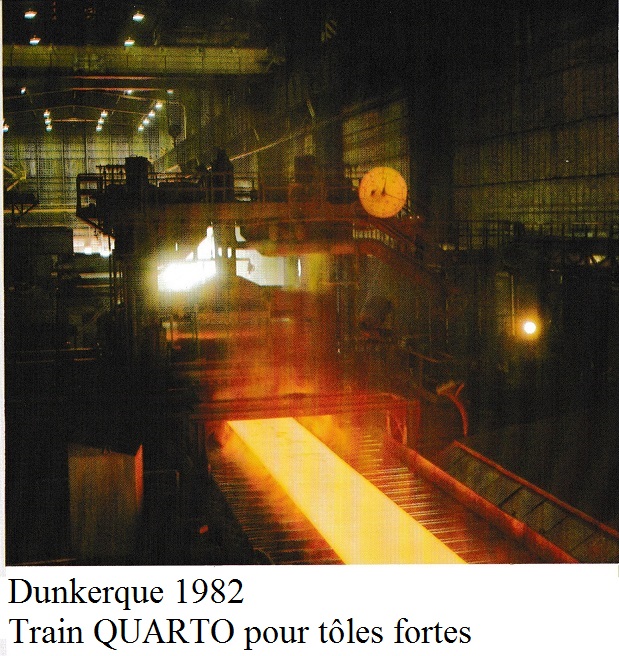

Plan 96956 USINOR Denain 29/02/1964 USINOR Informations décembre 1967 p.8.

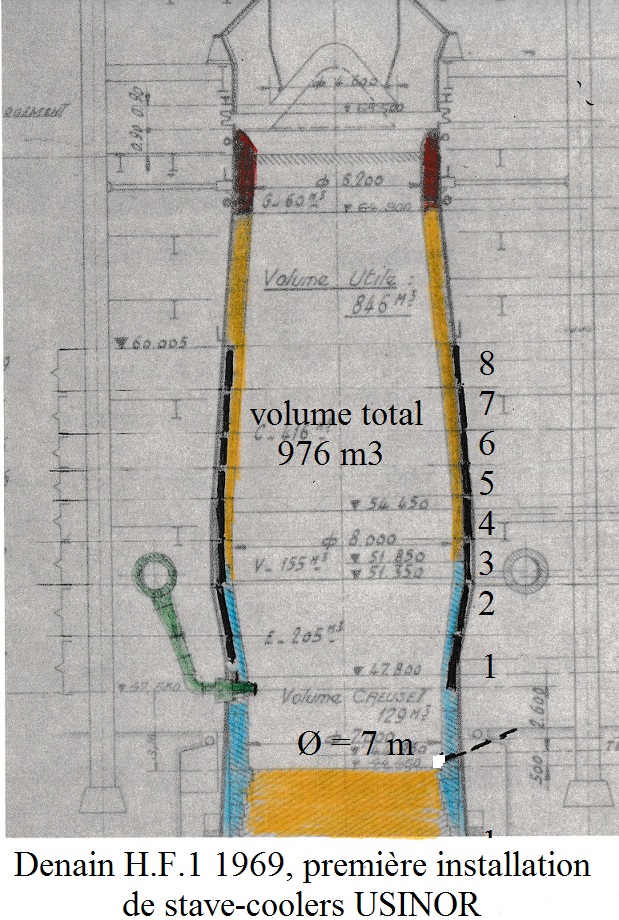

USINOR Informations décembre 1967 p.8. Plan 96956 USINOR Denain 05/09/1974.

Plan 96956 USINOR Denain 05/09/1974. La vie des noirs d'Afrique. A. DEMAISON. p.76.

La vie des noirs d'Afrique. A. DEMAISON. p.76. Photo X ?

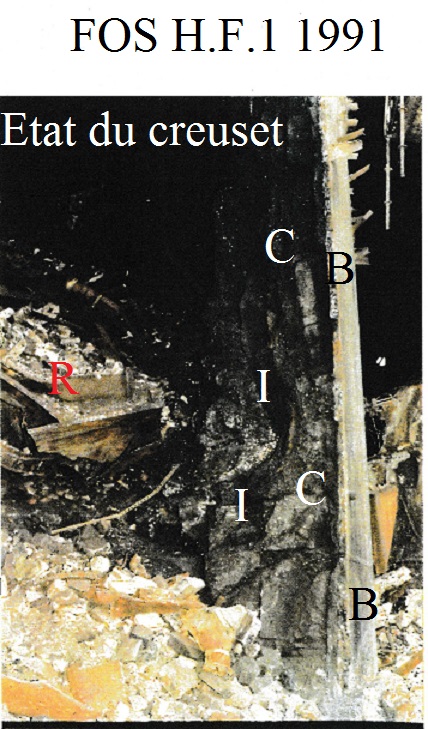

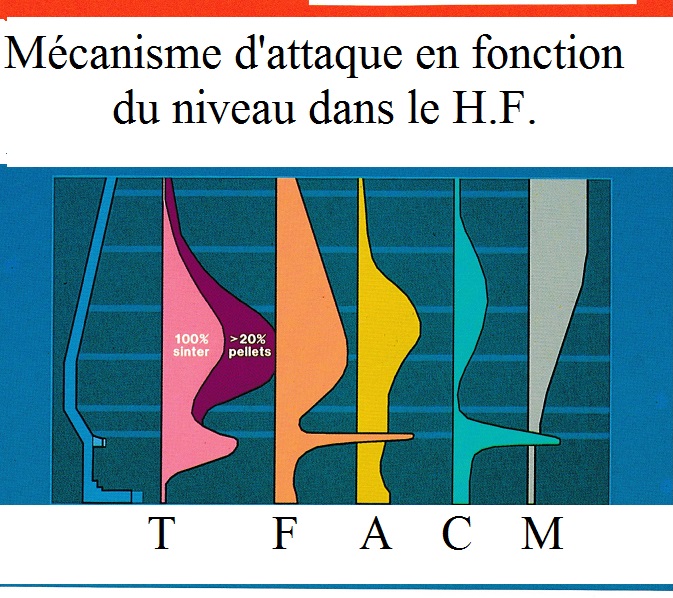

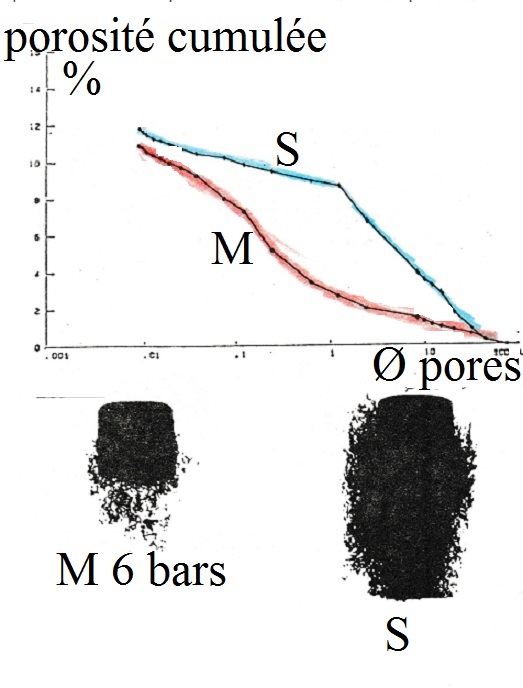

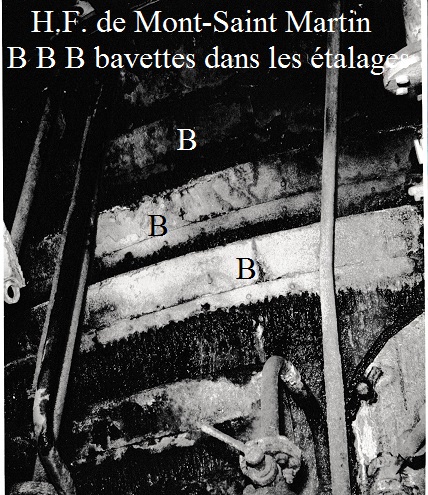

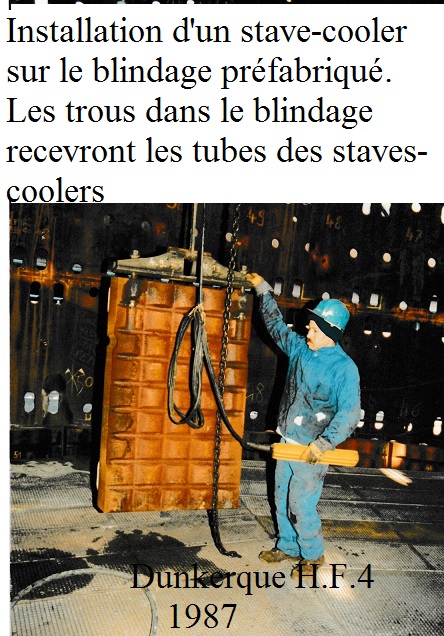

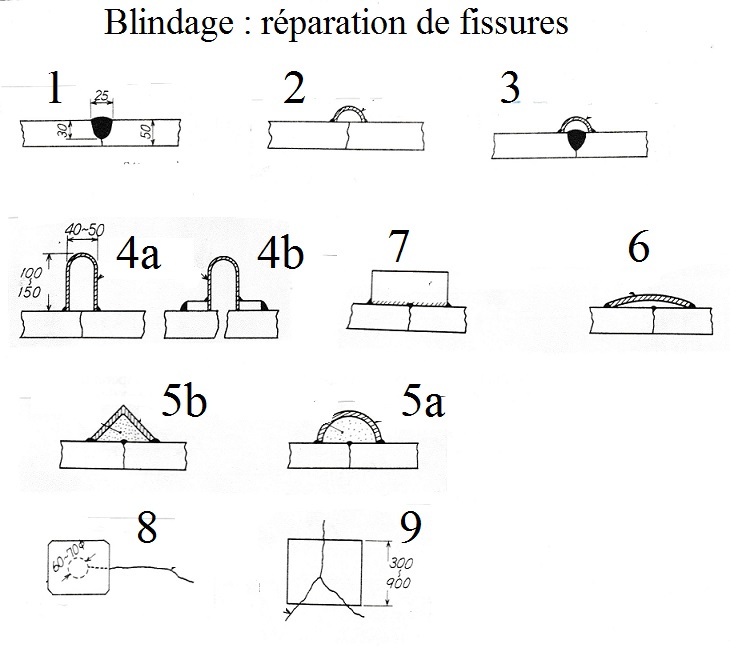

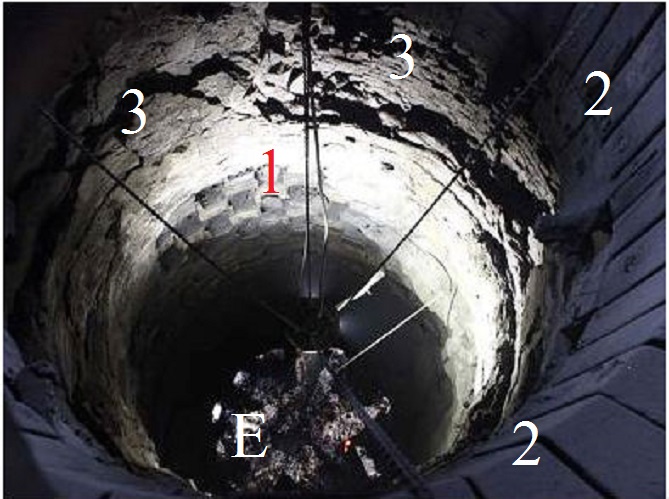

Photo X ? Photo tiré de mécanismes d'usure et expertises de H.Fx CESSID. 1992.

Photo tiré de mécanismes d'usure et expertises de H.Fx CESSID. 1992. Tiré d'une plaquette publicitaire de Hoogovens Groep années 1990.

Tiré d'une plaquette publicitaire de Hoogovens Groep années 1990.

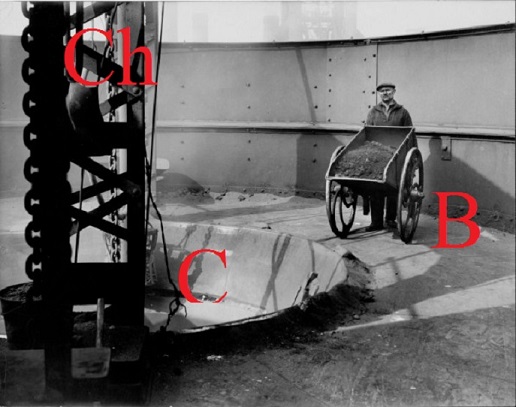

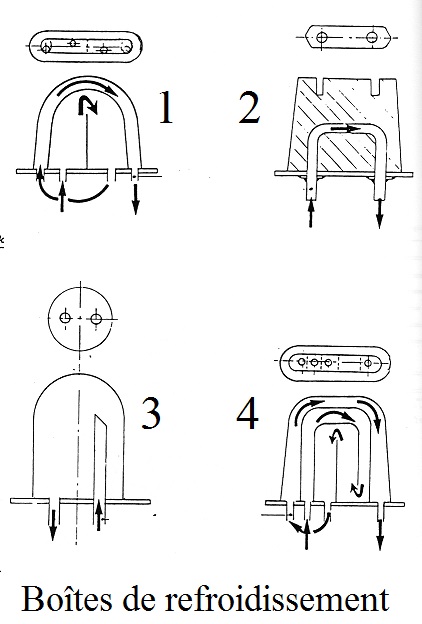

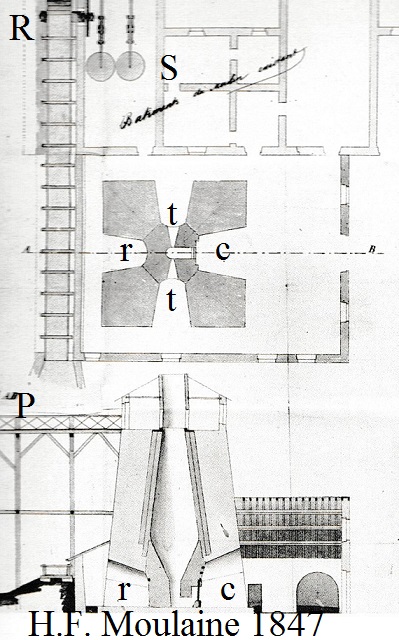

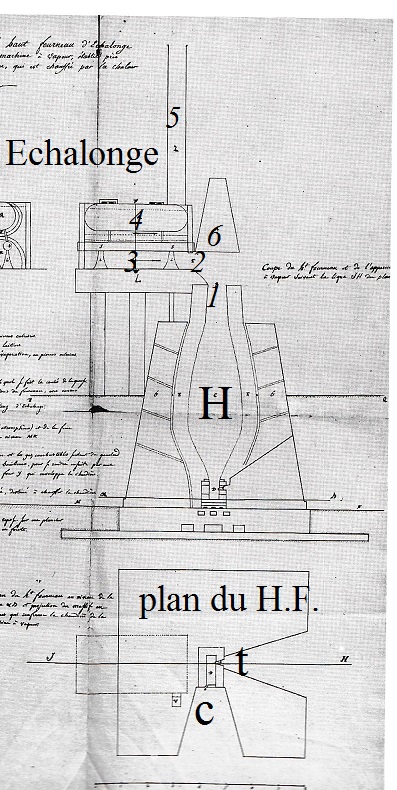

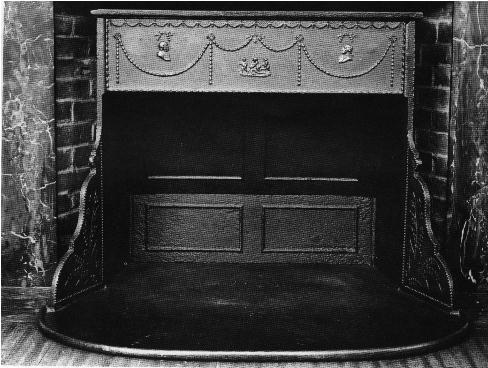

De la fonderie;GUETTIER planche V

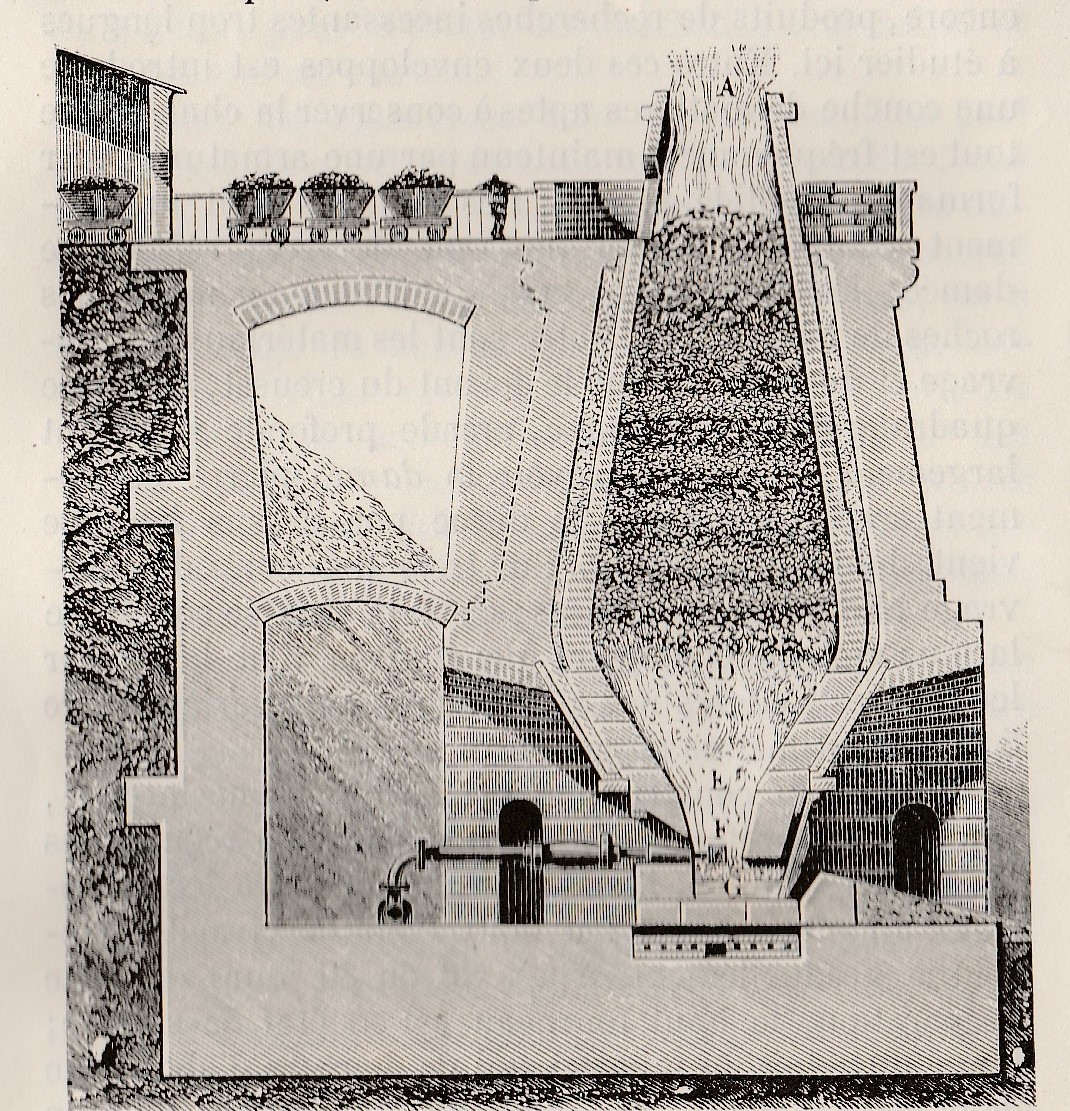

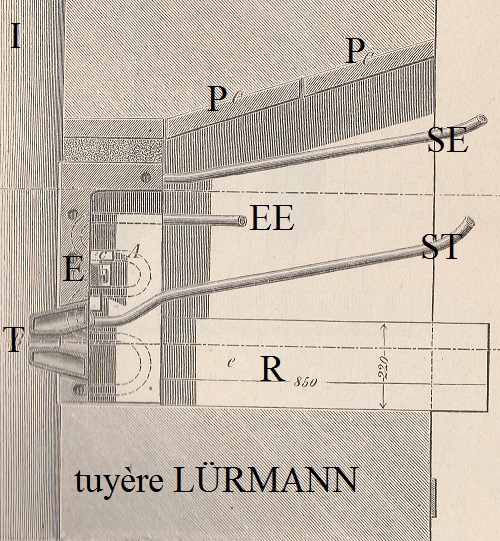

De la fonderie;GUETTIER planche V Cours JORDAN planche 14

Cours JORDAN planche 14 Photo SOFRESID

Photo SOFRESID Document Savoie Réfractaires

Document Savoie Réfractaires Photo SOFRESID

Photo SOFRESID Plaquette publicitaire de Hoogovens Groep.

Plaquette publicitaire de Hoogovens Groep.

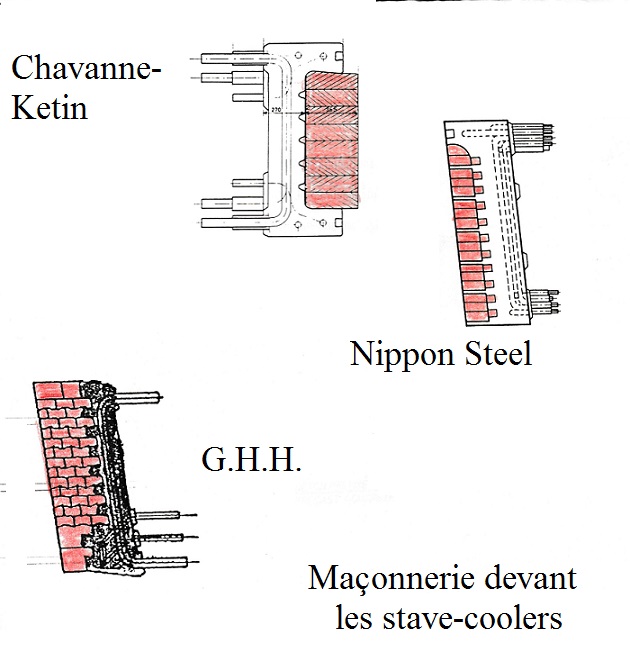

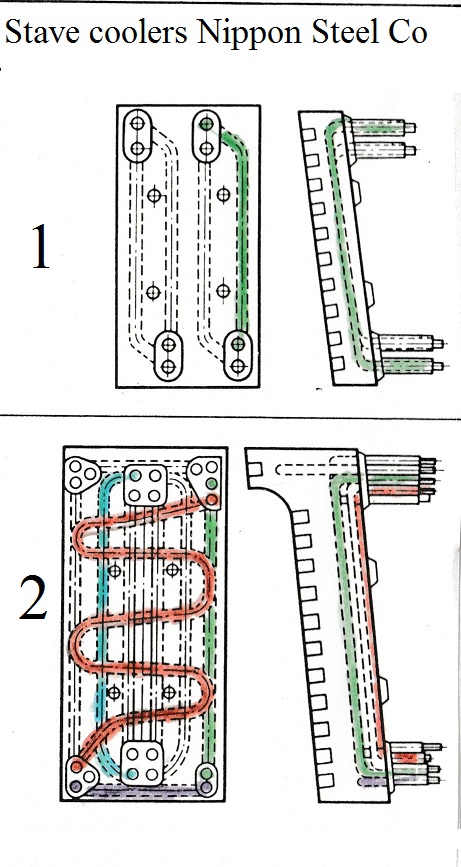

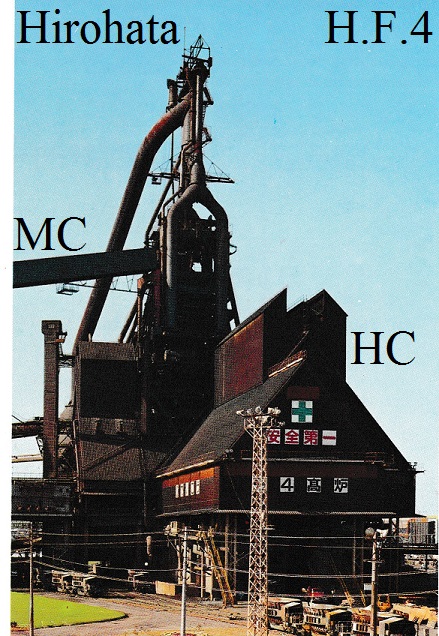

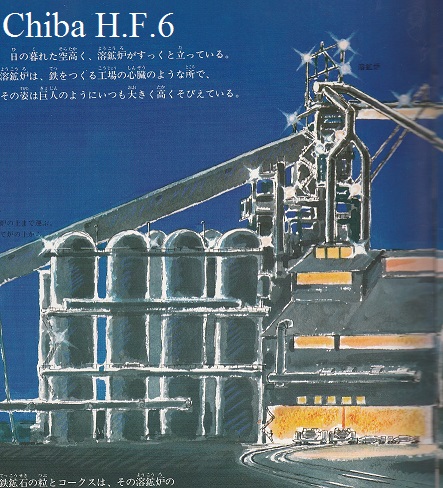

Document Nippon Steel

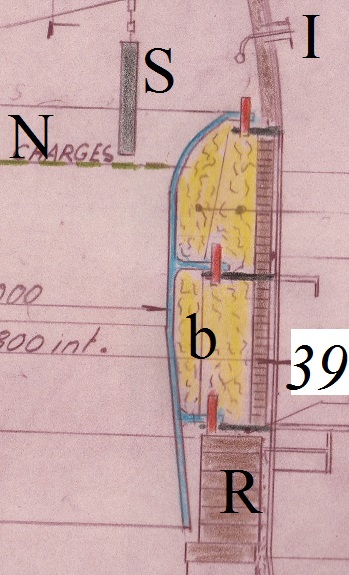

Document Nippon Steel plan USINOR

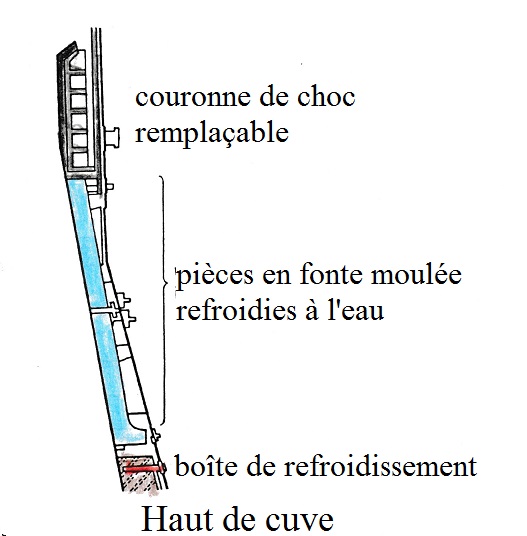

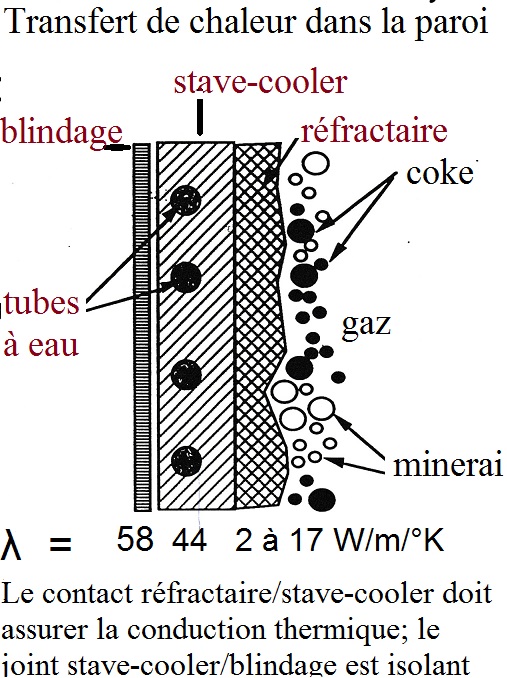

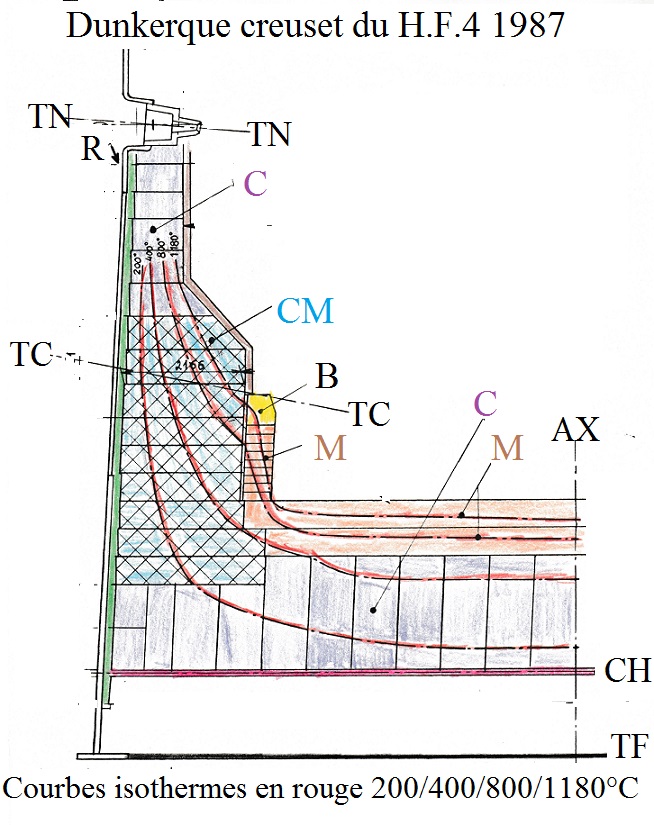

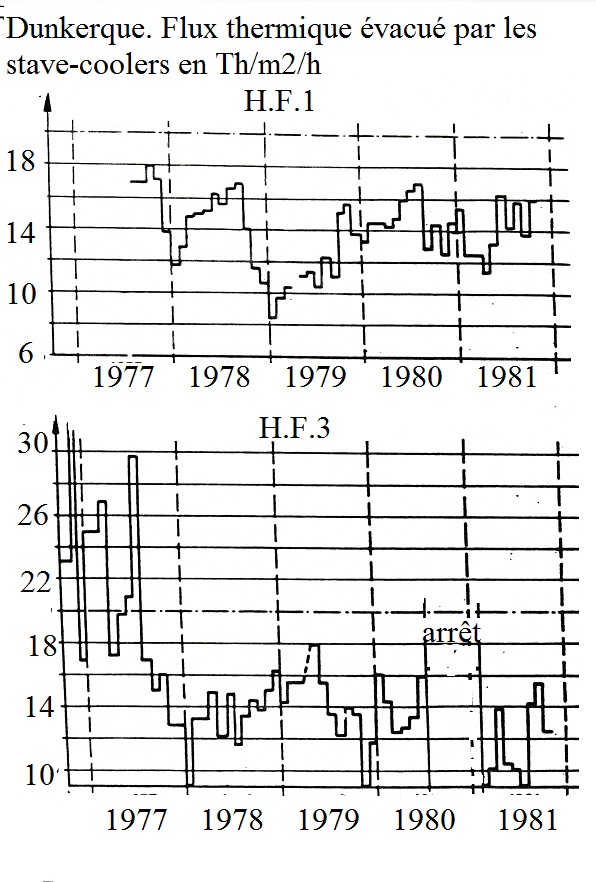

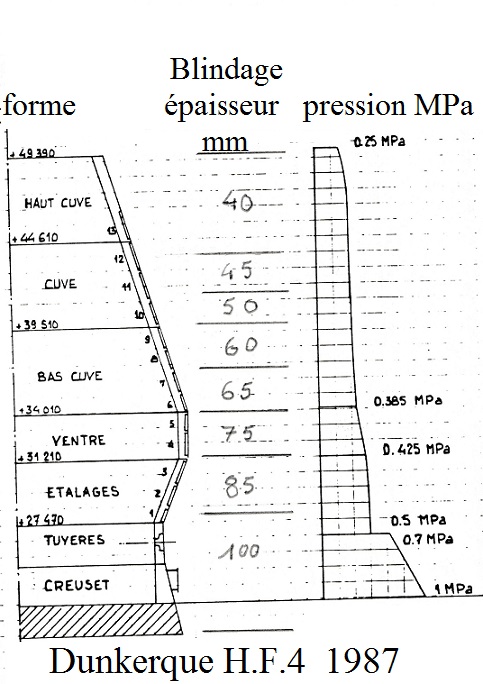

plan USINOR D'après Mesures dans les revêtements ; Traitement des données. Mesure des flux thermiques. CESSID. 1992.

D'après Mesures dans les revêtements ; Traitement des données. Mesure des flux thermiques. CESSID. 1992. Document SOLLAC.

Document SOLLAC. Document USINOR.

Document USINOR. Photo Lorraine-Escaut

Photo Lorraine-Escaut Document USINOR

Document USINOR Photo Lorraine-Escaut.

Photo Lorraine-Escaut. Publicité Saar Metall.

Publicité Saar Metall. Blast furnace construction in America. p.;257.

Blast furnace construction in America. p.;257.

Photo SOFRESID

Photo SOFRESID Photo SOFRESID.

Photo SOFRESID. Document Nippon Steel.

Document Nippon Steel. Photo 50ème anniversaire p.34.

Photo 50ème anniversaire p.34. Photo USINOR

Photo USINOR Photo Lorraine-Escaut

Photo Lorraine-Escaut Photo SOFRESID

Photo SOFRESID

Document SOFRESID

Document SOFRESID

Photo USINOR

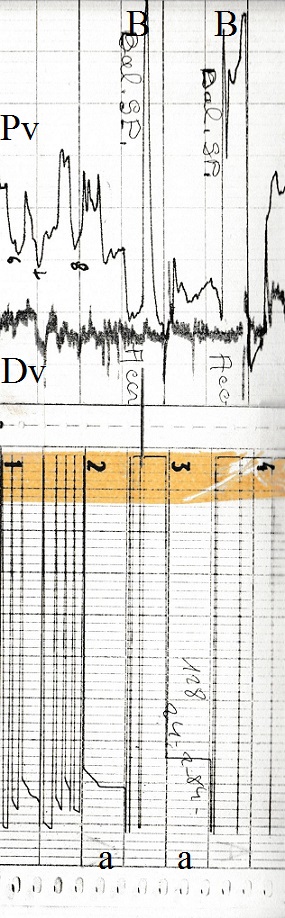

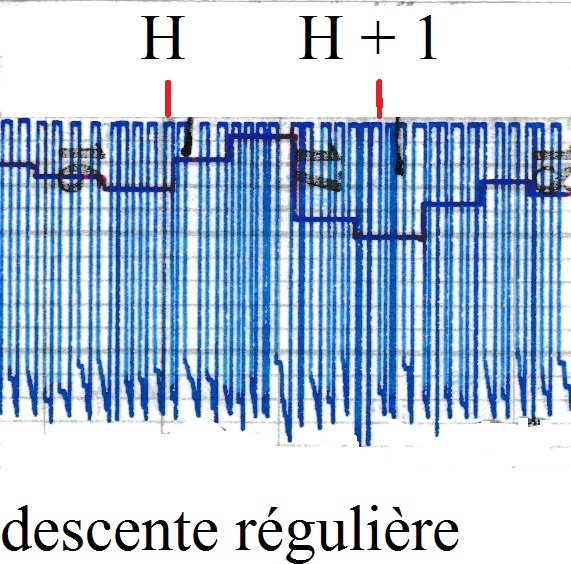

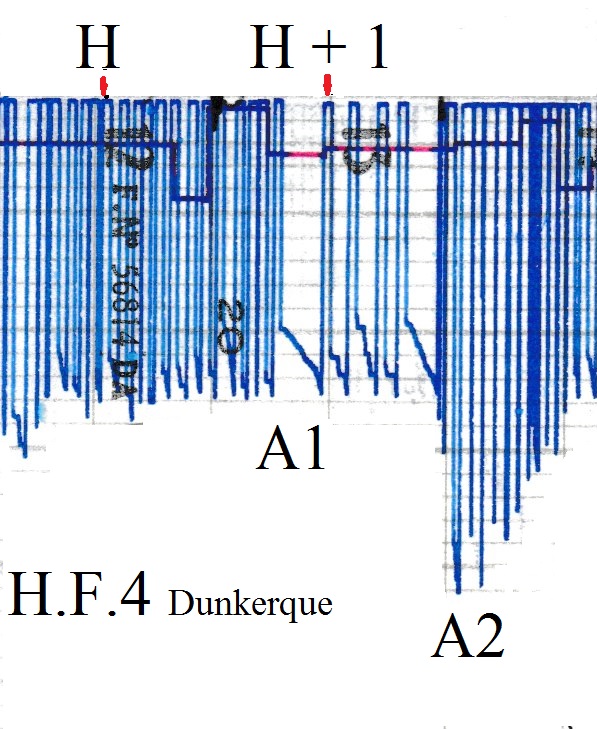

Photo USINOR Déroulement du temps de la gauche vers la droite

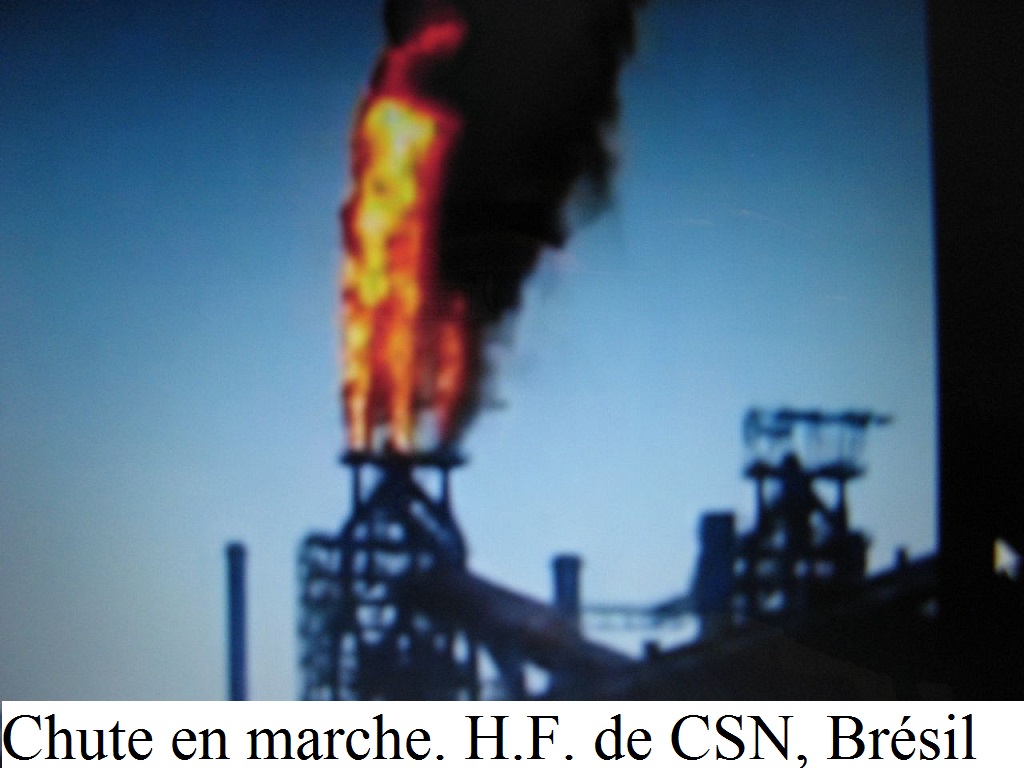

Déroulement du temps de la gauche vers la droite  D'après Youtube

D'après Youtube D'après Youtube

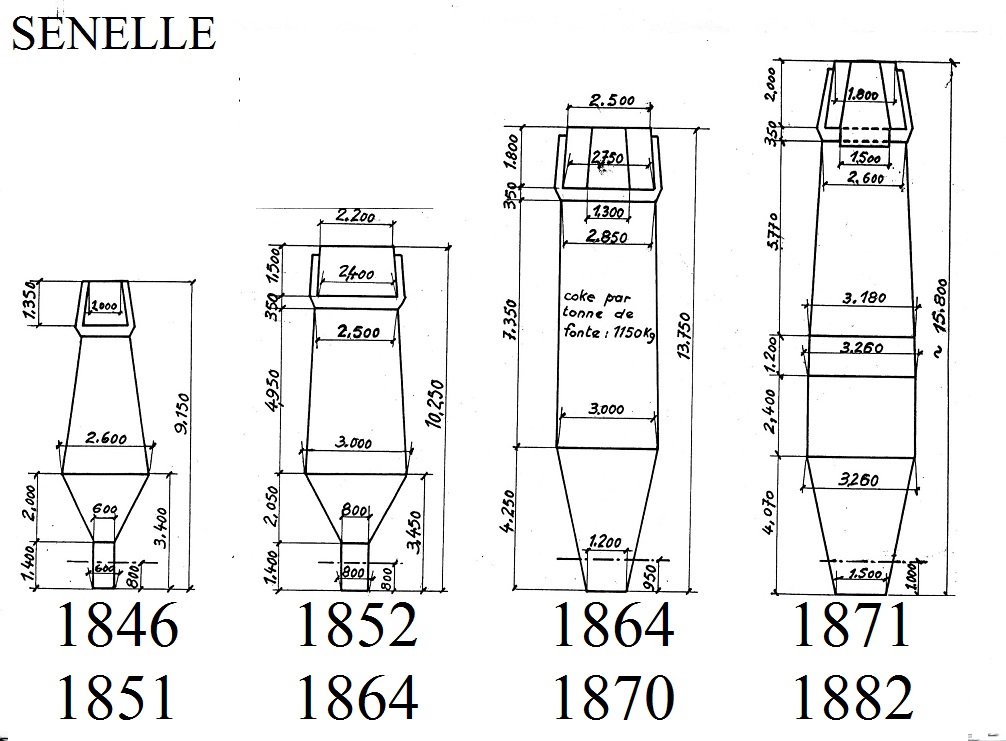

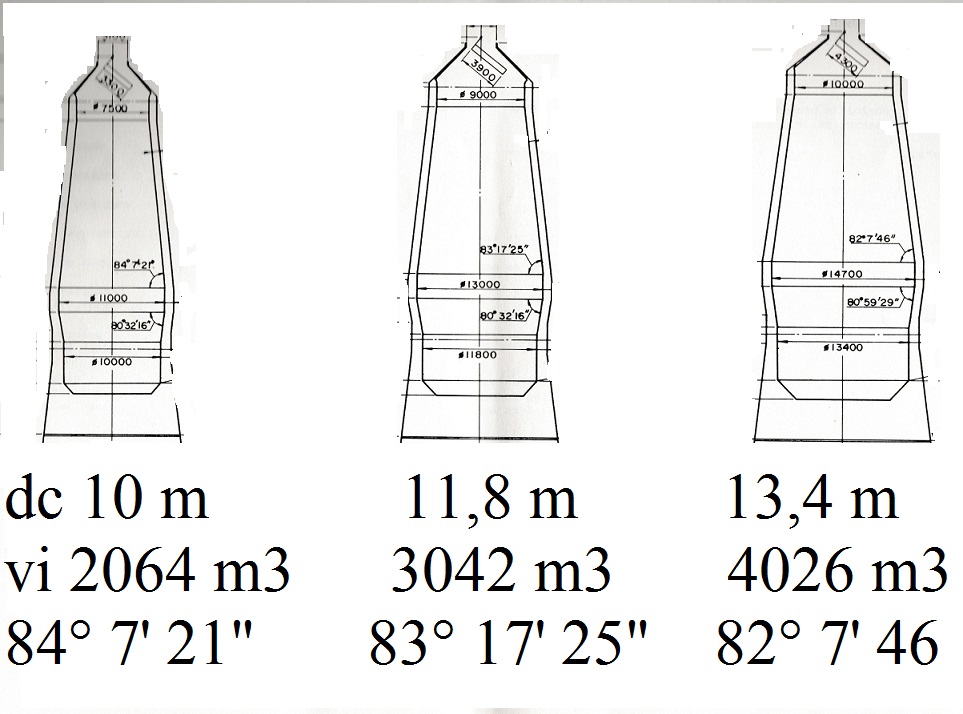

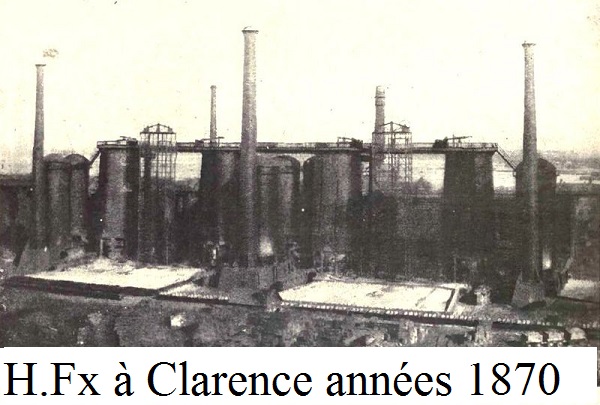

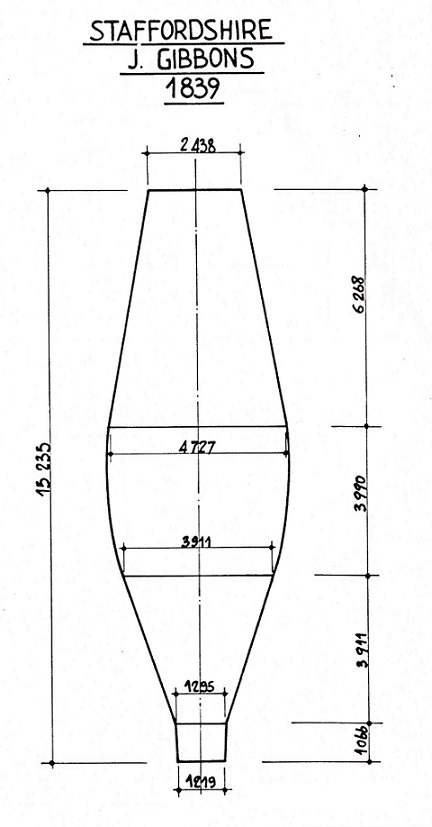

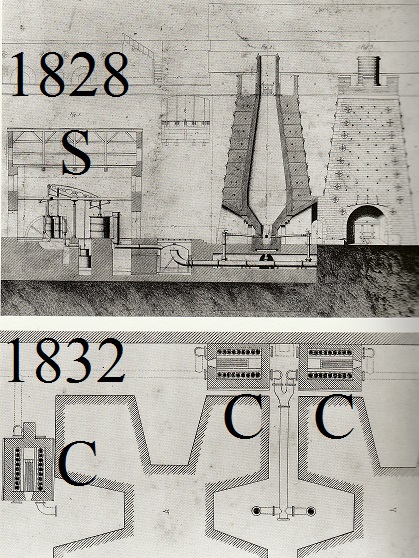

D'après Youtube Les 2 premiers au charbon de bois, les deux autres au coke. Production par mois, successivement 90 t; 180 t; 750 t; 1200 t..

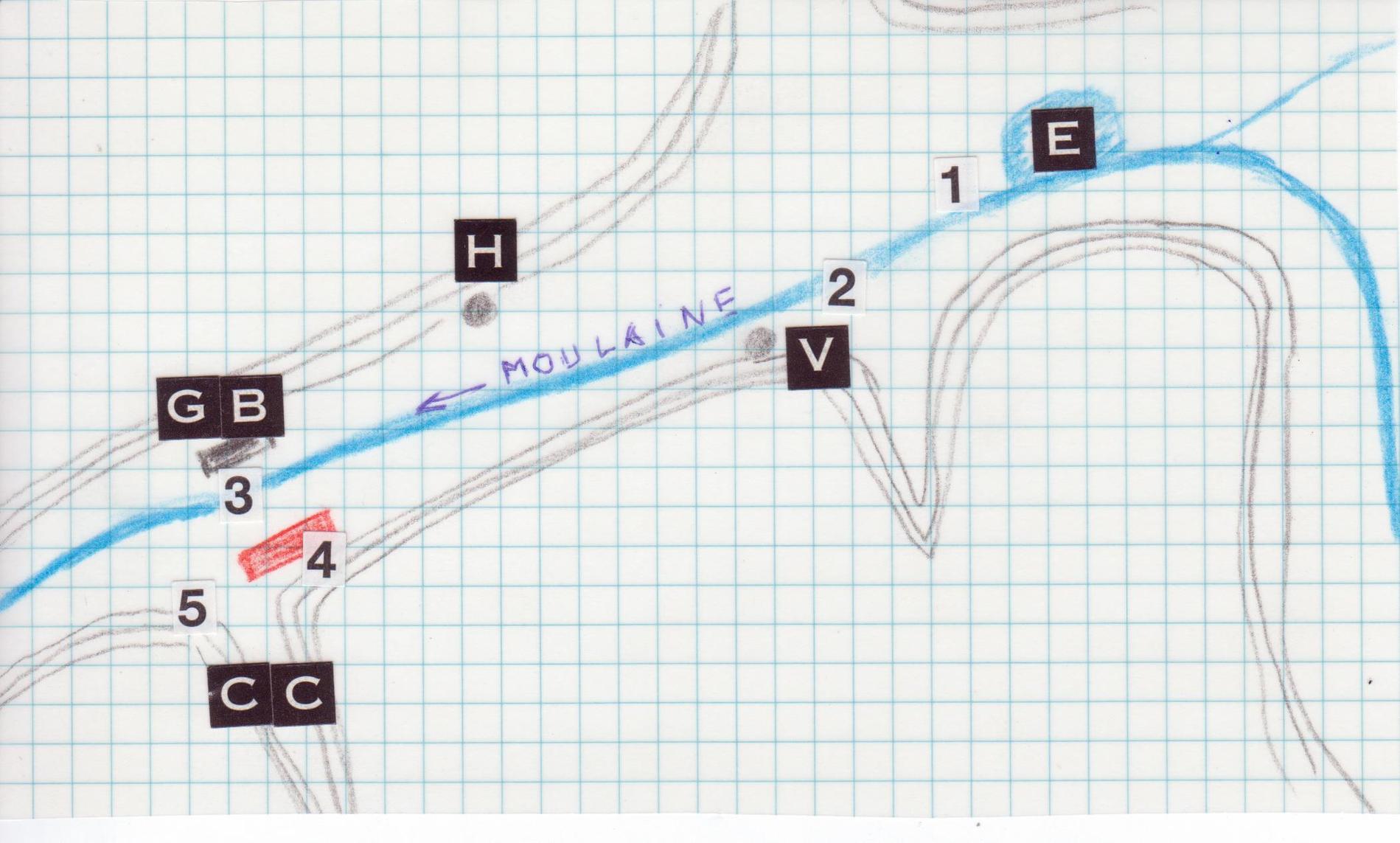

Les 2 premiers au charbon de bois, les deux autres au coke. Production par mois, successivement 90 t; 180 t; 750 t; 1200 t.. traits noirs : lignes de niveau

traits noirs : lignes de niveau Photo LORRAINE-ESCAUT

Photo LORRAINE-ESCAUT gouache de Pol WACHS 1959.

gouache de Pol WACHS 1959. Photo de l'auteur

Photo de l'auteur

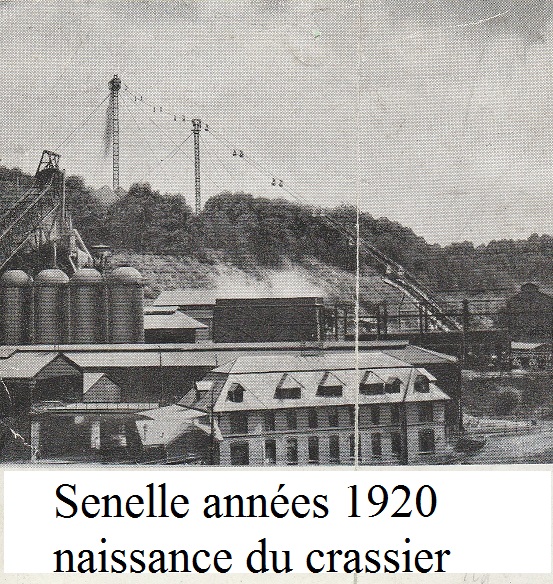

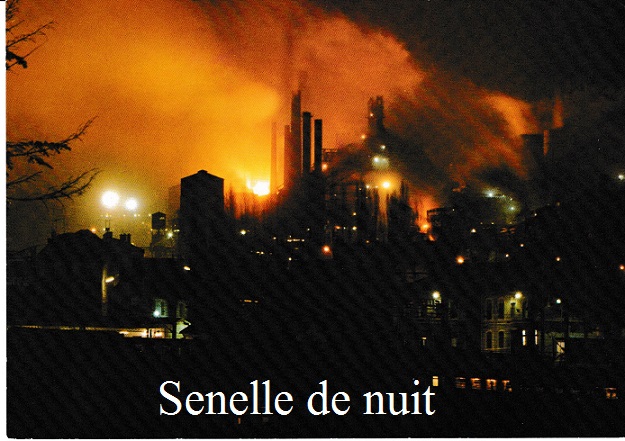

Photo de l'auteur, prise depuis son appartement. Début des années 1960.

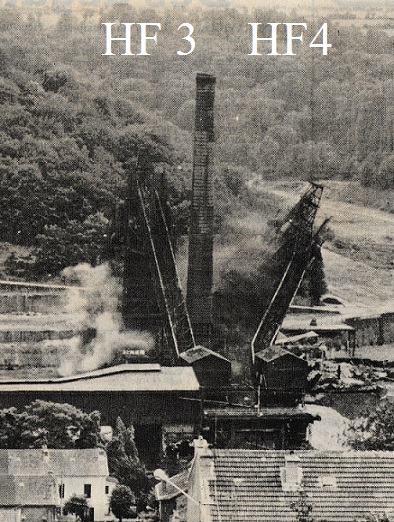

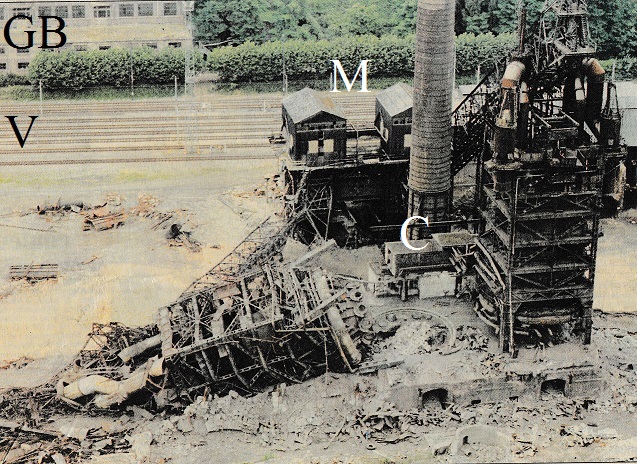

Photo de l'auteur, prise depuis son appartement. Début des années 1960. Extrait d"une CP de Pierron à Sarreguemines, probablement de 1990. Sur le crassier on distingue le chemin qui conduit les camions à son sommet. Dans la vallée, la tache claire marque l'emplacement de la batterie de Senelle. Les accumulateurs, le concassage et les H.Fx ont disparu sauf les H.Fx 3 et 4, qui font de la résistance et seront abattus en 1991. La tache qui se termine en pointe vers la droite est la Croix Chaudron. C'est à l'entrée de cette vallée secondaire que l'on situe le H.F. du Holley, première implantation de H.F. sur le site au 15ème s.

Extrait d"une CP de Pierron à Sarreguemines, probablement de 1990. Sur le crassier on distingue le chemin qui conduit les camions à son sommet. Dans la vallée, la tache claire marque l'emplacement de la batterie de Senelle. Les accumulateurs, le concassage et les H.Fx ont disparu sauf les H.Fx 3 et 4, qui font de la résistance et seront abattus en 1991. La tache qui se termine en pointe vers la droite est la Croix Chaudron. C'est à l'entrée de cette vallée secondaire que l'on situe le H.F. du Holley, première implantation de H.F. sur le site au 15ème s. Photo Lorraine-Escaut. 1955. A cette époque on ne porte pas le casque; le fondeur porte généralement un chapeau. A un serre-tête est fixé un masque grillagé (la "voilette"), que l'on peut abaisser ou relever, comme on le voit ici. Les mains sont protégées par des moufles à grande manche, et le devant du corps par un tablier de cuir.Le fondeur enfile ses pieds dans des chaussettes russes en toile et porte des sabots. Dans les mains de René G., une louche à grand manche pour prélever les échantillons de fonte, et, plus rarement de laitier.