19/08/2015

Depuis quelques mois, je gère le site HAUT FOURNEAU ou H.F. que l'on trouve à l'adresse http://haut.fourneau.monsite-orange.fr. Pour des raisons inconnues, depuis la mi-juin, il m'est devenu impossible de modifier ce site. Dans l'attente d'une réparation, je me suis résolu à ouvrir ce nouveau site pour achever certains chapitres qui étaient en cours d'élaboration et continuer à enrichir le sujet du haut fourneau.

Au lecteur qui ne connaît pas HAUT FOURNEAU ou H.F., je recommande d'aller le consulter avant d'explorer ce site.

Les conditions d'emprunts éventuels restent les mêmes que pour HAUT FOURNEAU OU H.F. Ce site est également évolutif comme le précédent.

Comme dit dans Haut fourneau ou H.F., je rappelle que les références entre [ ] sont les références du Glossaire du Haut Fourneau.

Maurice BURTEAUX.

mise à jour : 20/10/2015

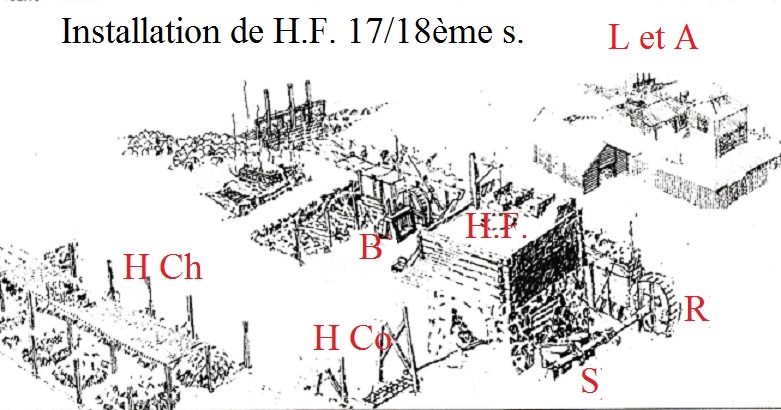

1a) Une vie de haut fourneau. 1ère époque (jusqu'au 18ème s) Prologue. Naissance et généalogie. Enfance.

1b) Une vie de haut fourneau. 2ème époque (# 19ème s.) : Adolescence.

1c) Une vie de haut fourneau. 3ème époque (à partir du 20ème s.) : Vers la maturité. Fin de ce chapitre sur ce site.

2) Définitions (essai d'une définition raisonnée) et traductions. Bas et haut fourneau.

3) Le Glossaire du haut fourneau.

4)-La construction du haut fourneau.

I-Le garnissage réfractaire. II-La protection du haut de cuve. III-Le refroidissement. IV-Le blindage. V-La réfection.

5) L'accrochage (incident de marche).

6a) Senelle, une batterie de hauts fourneaux en Lorraine.

6b) Dunkerque, une batterie de hauts fourneaux sur le sable. Continuation en cours sur ce site.

7) Carbone et haut fourneau.

8) Le haut fourneau. n'est pas indestructible.

9) Le blocage de creuset du haut fourneau.

10) Fonctionnement du haut fourneau. 10-1- La mise à feu (Suite infra dans 6-Compléments) . 10-2-La surveillance de la marche.

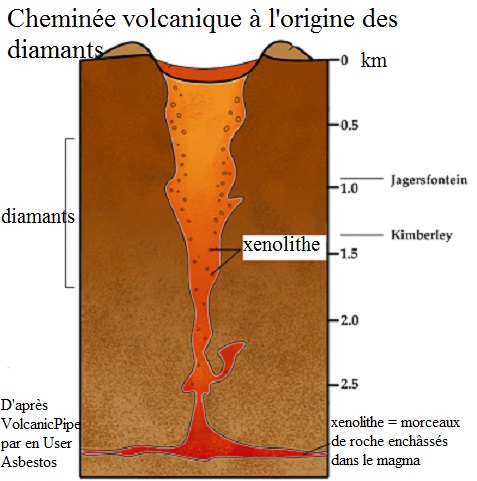

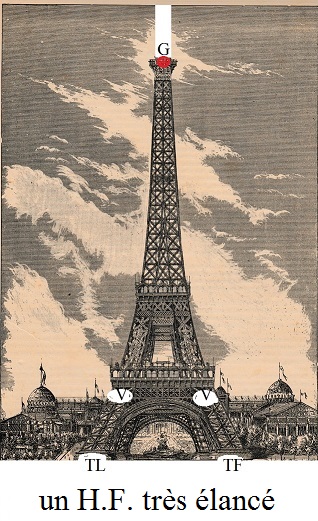

11) Structure du haut fourneau.

12) Les entrailles du haut fourneau. 12-1-La zone de fusion

13) Le garni (et l'opération de descente des charges).

14) La circulation du gaz et le mouvement des matières dans le haut fourneau.

15) Les injections aux tuyères du haut fourneau.

16) Les plus gros hauts fourneaux mondiaux

17) Les batteries de hauts fourneaux.

18a)-Plus sur les hauts fourneaux : I- Comment tâter la fonte du haut fourneau. II- Le feu a percé au gueulard. III-Quand le gueulard du haut fourneau était ouvert. IV-Un canon pour sauver un haut fourneau. V-Une réparation en marche au haut fourneau. VI-Un tremblement de terre. VII-Zinc et haut fourneau. VIII-Traiter la fonte dès sa sortie du haut fourneau. IX-Sondage de tuyère.X-La gueuse. XI-La fonte liquide arrive à l'aciérie. XII-De longues campagnes.

18b)-Encore plus sur les hauts fourneaux. i-La transition du charbon de bois au coke. II-Une ambiance de haut fourneau. III- IV-L'effusement du laitier. V-La vanne d'échappement ou snort valve. VI-Les hauts fourneaux normalisés.VII-Haut fourneau et hacker(s).VIII-La salle de contrôle. IX-Un haut fourneau ne s'arrête jamais. Suite infra dans 4-Plus sur les hauts fourneaux..

19-Les Lieux de hauts fourneaux. I Les H.Fx de la société de DIETRICH. II-Teesside, un district sidérurgique en Angleterre. III. Un carré de reines à Scunthorpe : Appleby-Frodingham. IV-Les Aciéries de Longwy (bassin de Longwy). V-Paris centre sidérurgique ? (Suite infra dans 6-Compléments). VI-Pauillac. VII-La Suisse.

20-Les Hommes des hauts fourneaux. I-GIBBON. II-GRIGNON. III-Les anciens de l'École centrale de Paris et le haut fourneau. IV-Emile E. chef de fabrication à Senelle.

21a)-Mélanges . I- A propos de fonte moulée. II- La fatigue du personnel à la fin du 19ème s. III- La sidérurgie manque de coke. IV- Où H.G. WELLS imagine un crime au haut fourneau. V- Où SCHILLER s'inspire du haut fourneau. VI- Poème du haut fourneau. VII- Soldats de plomb en fonte. VIII- Un crime au haut fourneau. IX- Un fondeur aristocrate. X-Un bel exemple d'empirisme : l'examen de la fonte en vue d'un moulage en première fusion. XI-Le haut fourneau et le volcan. XII-Le plus petit haut fourneau d'Andrew CARNEGIE. XIII-Le haut fourneau doit-il être couché ou debout ?

21b)-Autres mélanges. I-Représentations du haut fourneau.II-Les 10 commandements des haut-fournistes. III-Du village du fer à la ville de l'acier. IV-La casquette et le haut fourneau. V-Le haut fourneau et le paysage. VI-Citations haut-fournistiques. VII-Un haut fourneau breveté, le H.F. de BOTTEFIELD. Suite infra dans 5-Mélanges, suite.

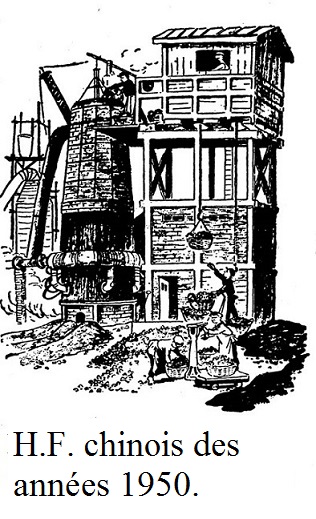

22-Des apparentés au haut fourneau. I-Le haut fourneau électrique. II-Le haut fourneau bergamasque..III-Le (haut) fourneau RASCHETTE. IV-COREX. V-Le bas fourneau de Liège.

23- LE FER. I-Fer en langues diverses. II-Du fer en cubes.. III-Une production de fer inattendue. IV-Le fer s'évapore-t-il ? V-Le procédé direct. VI-Fer malléable. VII-La rouille. VIII-Tatara et Pincesse MONONOKE IX-Une bombarde en fer ou en fonte ?. X-Un métal mystérieux ?

mise à jour : 20/11/2015.

1-Une vie de haut fourneau. 3ème époque. Suite et fin.

2a-1950-2000. Le Grand Développement. Le vent. I-La production du vent. II-Le réchauffage du vent. III-Le conditionnement du vent; la température de flamme

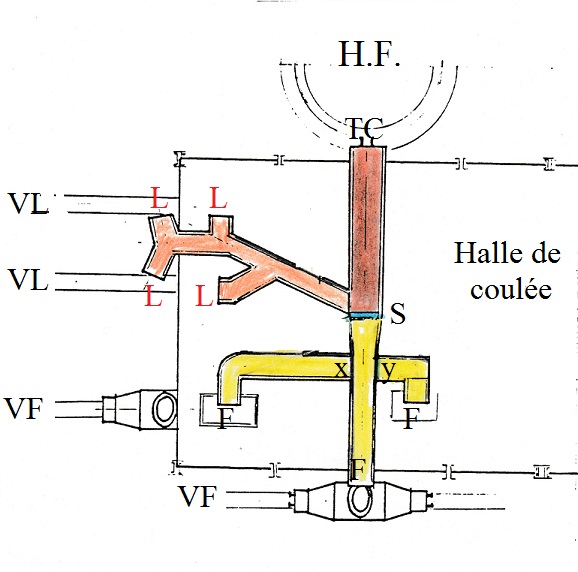

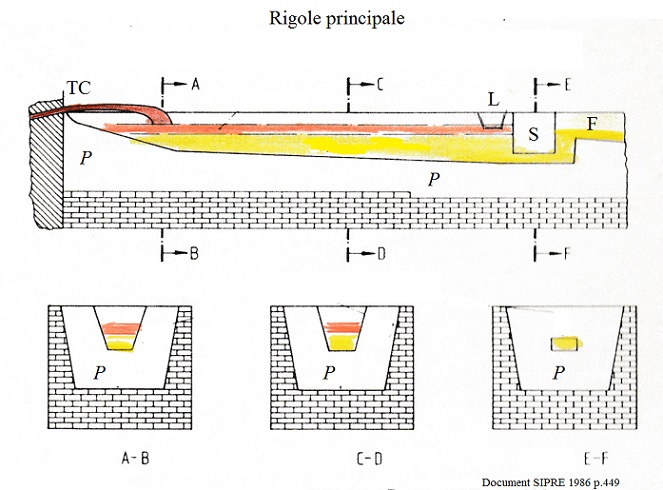

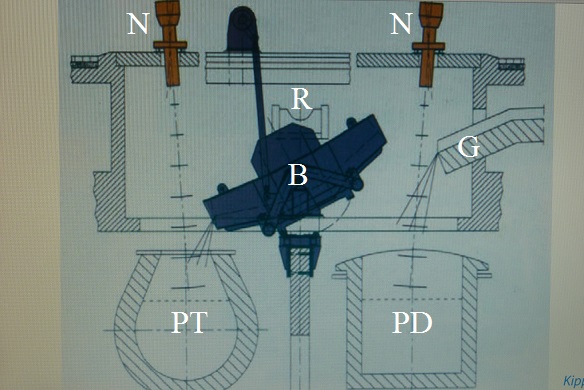

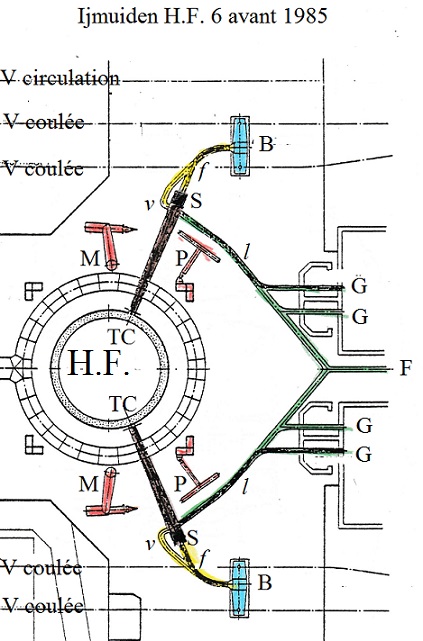

2b-1950-2000. Le Grand Développement. La coulée. I-Le trou de coulée. II-Les rigoles de coulée. III-Le déroulement de la coulée.

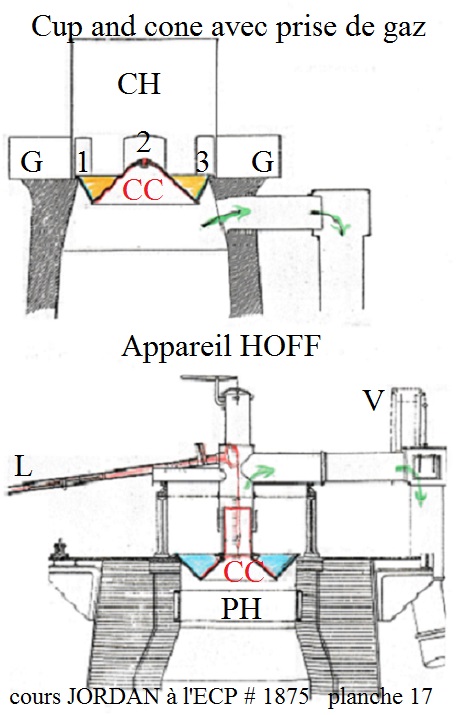

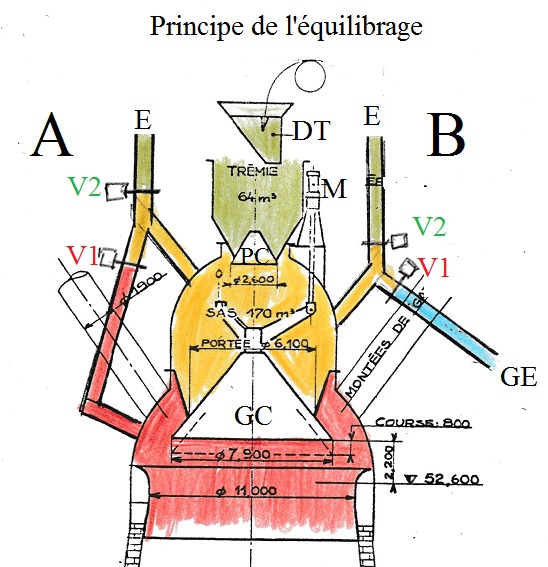

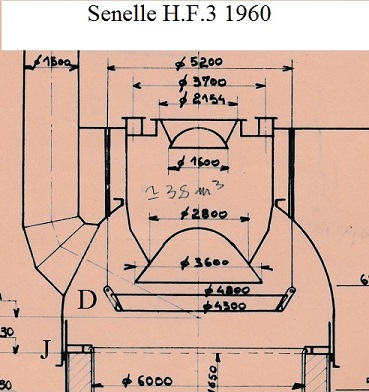

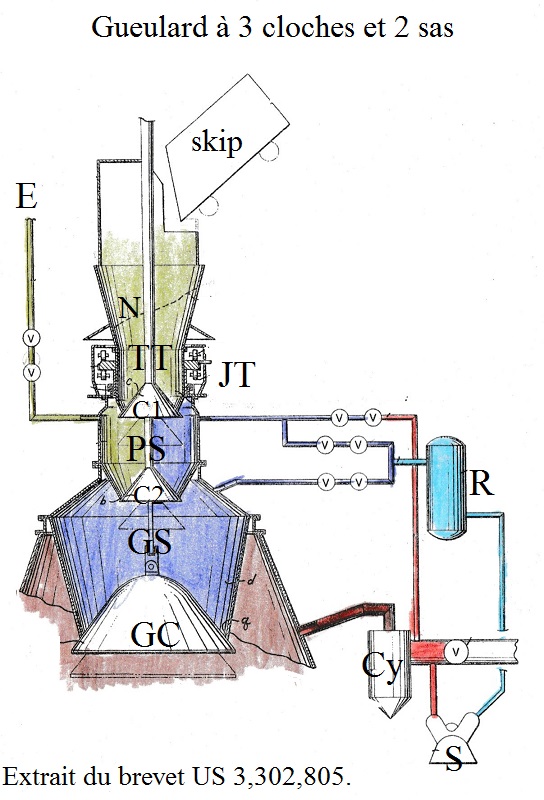

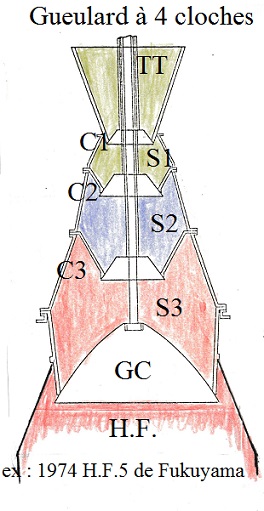

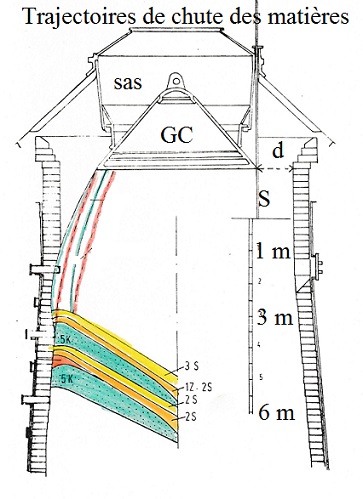

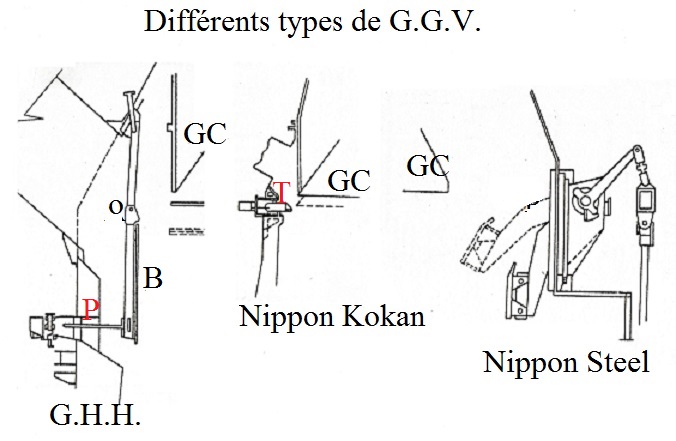

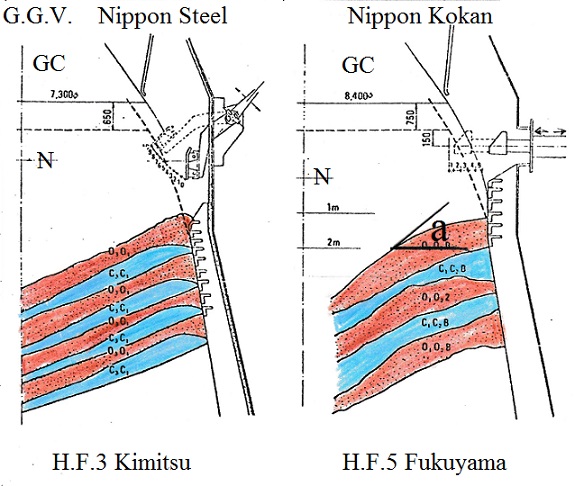

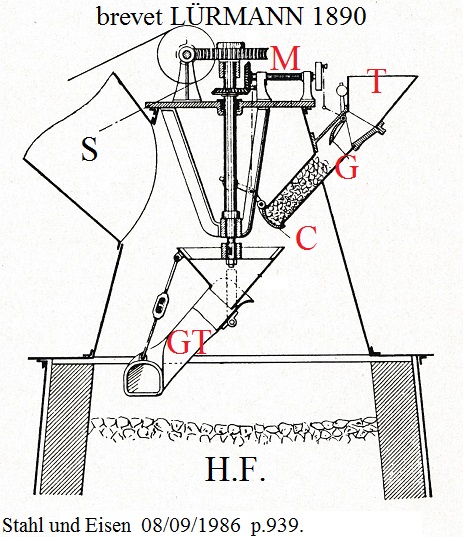

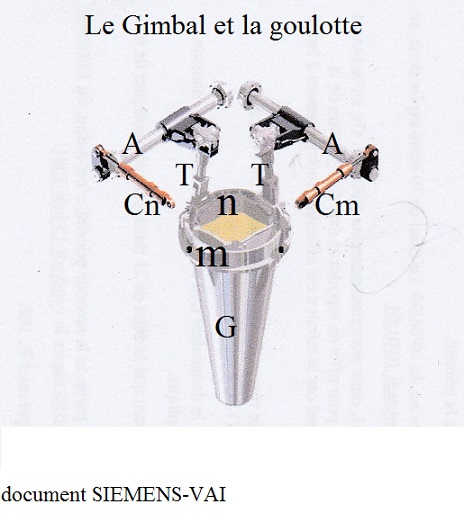

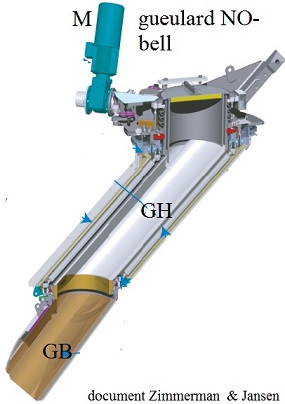

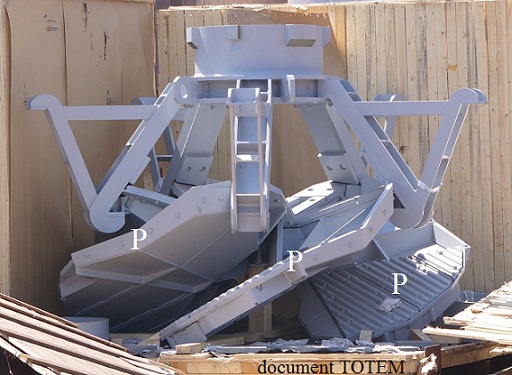

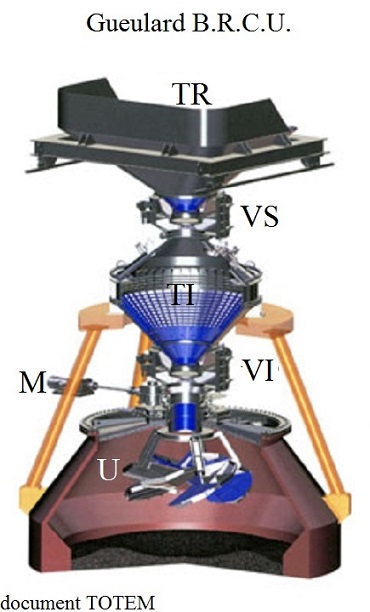

2c-1950-2000 Le Grand Développement. La répartition des charges. I-Définition. II-Historique. III-La mécanisation du chargement. IV-Le développement : incidence de la contrepression. V-Le gueulard à géométrie variable ou GGV. IV-Une révolution, le gueulard sans cloches.

En cours.

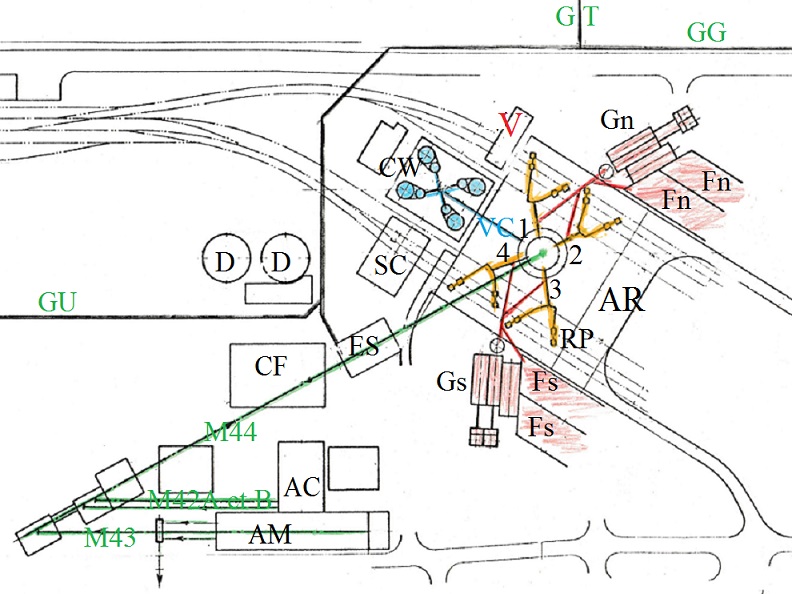

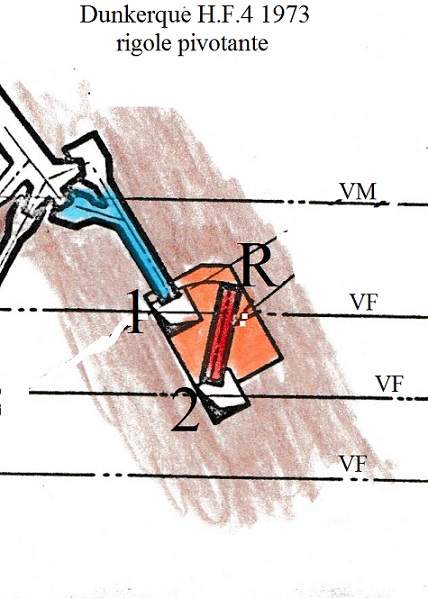

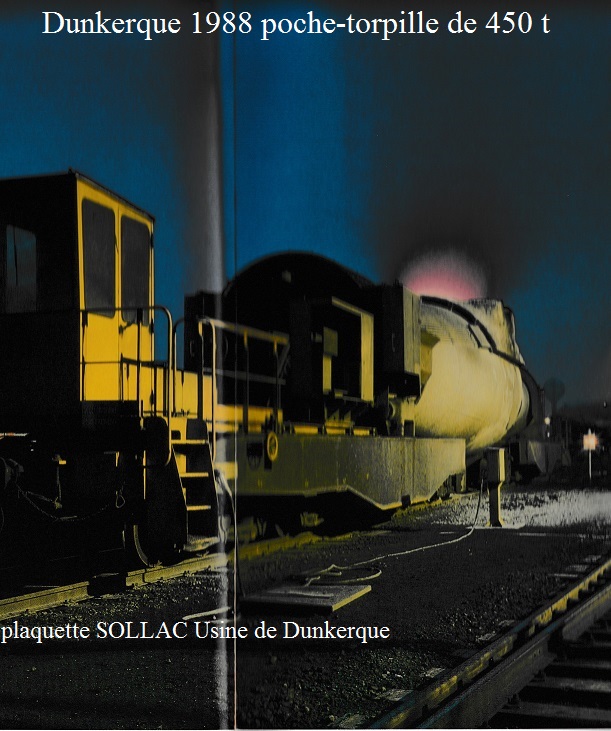

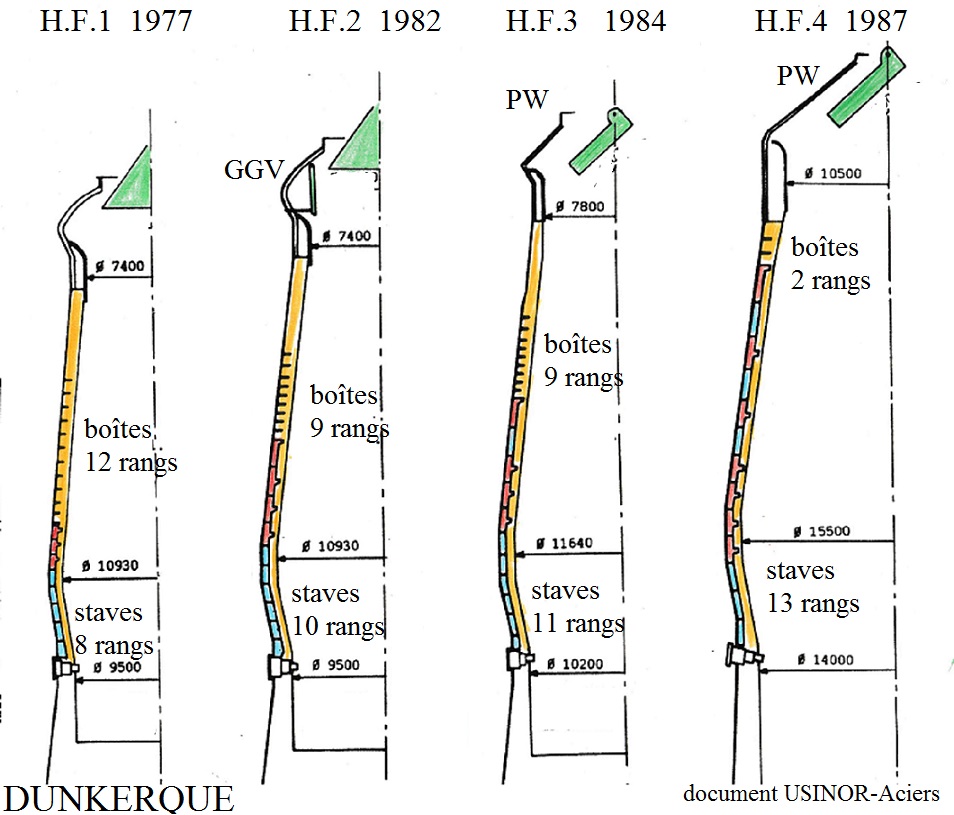

3-Dunkerque, une batterie de hauts fourneaux sur le sable. Suite.En cours

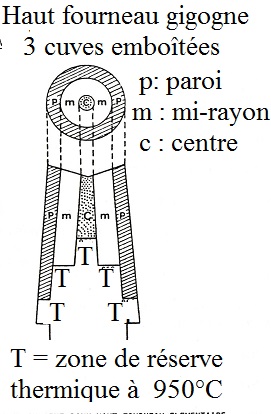

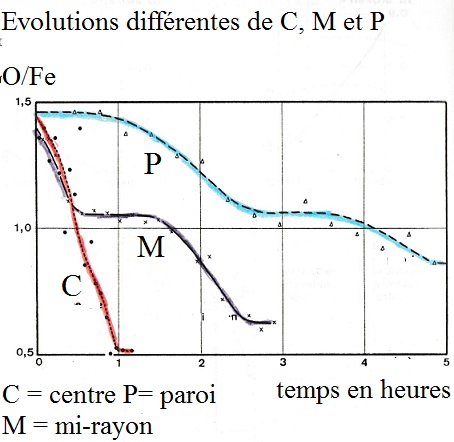

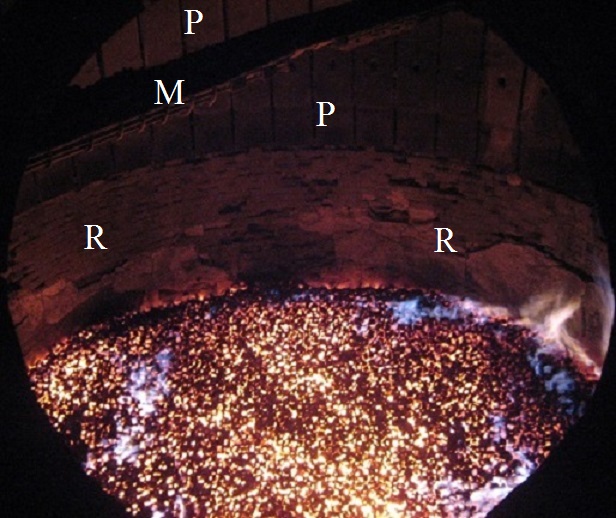

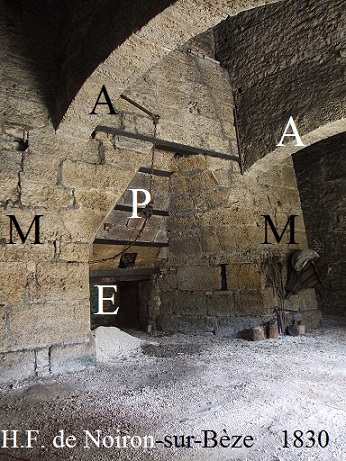

4-Plus sur les hauts fourneaux.Suite. : I-Les impuretés dans la fonte..II-Le haut fourneau gigogne; une invention française.III-Gueulard d'un haut fourneau à l'arrêt. IV-Un haut fourneau au charbon de bois dans les années 1830. V-Le haut fourneau et les intempéries.VI-La granulation de la fonte et du laitier.

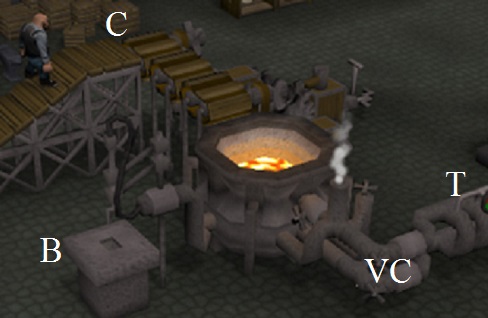

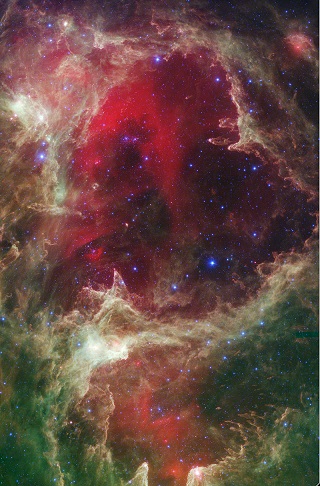

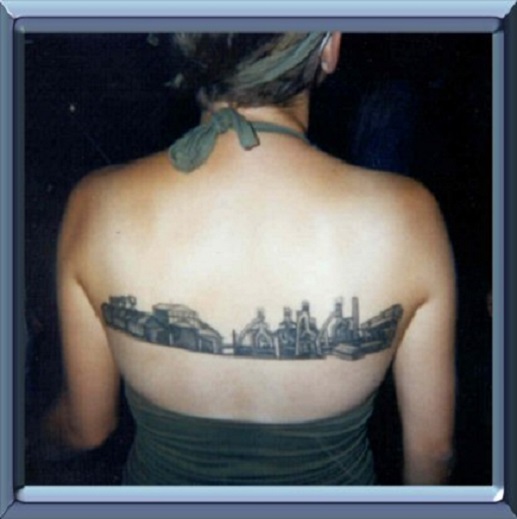

5-Mélanges, suite. I-Représentations du haut fourneau. Suite. II-Citations haut-fournistiques (reprise de Haut fourneau ou HF et compléments). III-Un peu de poésie. IV-Le haut fourneau de Keldagrim. V-Le haut fourneau stellaire W5.VI-Un épisode guerrier.VII-Les diamants des hauts fourneaux.VIII-Où Victor HUGO découvre les hauts fourneaux.IX-Un exemple de dialogue social..X-Tatouage d'un paysage de hauts fourneaux. XI-Un haut fourneau monastique.

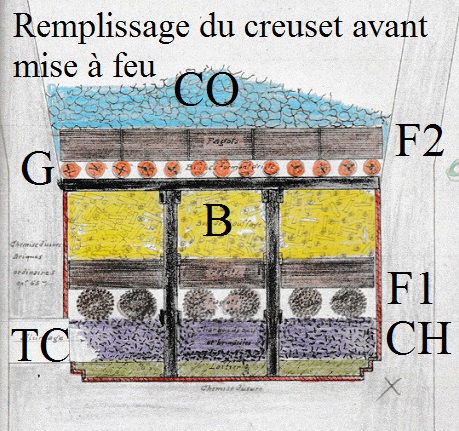

6-Compléments à HAUT FOURNEAU ou H.F.. I-Mise à feu. II-Paris centre sidérurgique ? III-Senelle.

7-Encore plus sur la coulée du haut fourneau. I-La machine à couler. II-On coule directement la fonte dans le mélangeur de l'aciérie. III-Une halle de coulée circulaire.

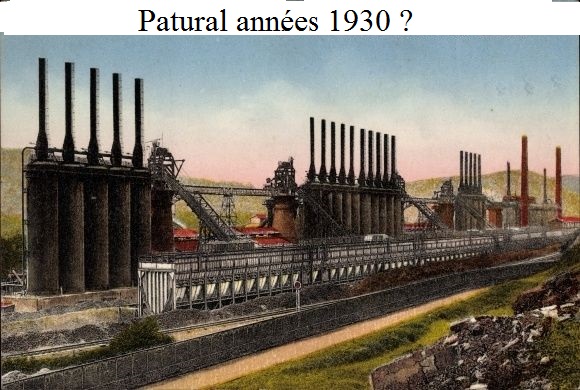

8-Les lieux de haut fourneau, suite. I-Patural; un système technique ? En cours.

mise à jour du chapitre : 16/08/2015.

Notre héros, c.-à-d. depuis la moitié du 19ème s., le H.F.3 de Denain, est, comme toute la batterie, à peu près entièrement détruit pendant la 1ère Guerre mondiale. La conséquence en est le déplacement de la batterie à Escaudain (on dira ensuite indifféremment H.Fx de Denain ou H.Fx d'Escaudain) dans les années 1920.

Entre les deux guerres, deux grandes nations ont alimenté le récit : les États-Unis et l'U.R.S.S.

A la sortie de la 2ème Guerre mondiale, on a retrouvé Escaudain et son H.F.3, qui verra, parfois avec dépit, la construction du « gros » H.F.5, puis l'agrandissement de ce H.F.5 avec des méthodes inédites, puis la reconstruction du H.F.1 dans un style innovant ; à quand son tour ?

C'est mon tour ! Le bruit courait depuis quelque temps qu'une grosse transformation se préparait; les fondeurs faisaient des hypothèses, y aura-t-il un ou deux trous de coulées ? ; les délégués du personnel supputaient la diminution du nombre de fondeurs; à la charge, les conducteurs de chariots-peseurs, d'ordinaire si peu loquaces à cause de l'habitude de l'isolement, échangeaient des idées sur le futur degré d'automatisation de leur métier. Et voilà que des machines et une nuée de démolisseurs s'affairent autour des H.Fx 2 et 4 ; il faut faire de la place, on les met à terre. C'est avec nostalgie que j'envisage la disparition de mes deux compagnons avec lesquels j'ai traversé près d'un demi-siècle !

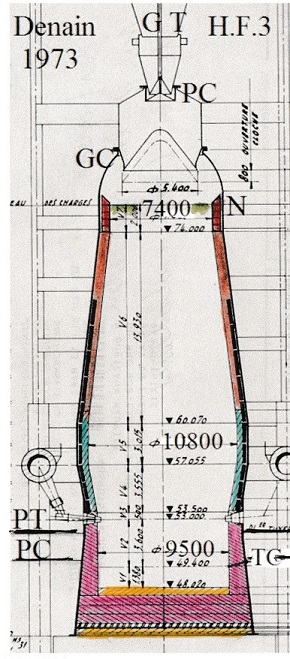

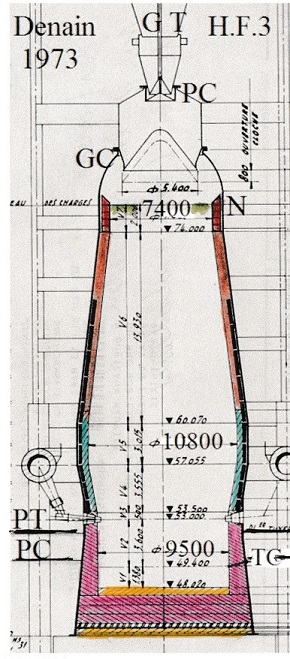

Pour le coup, ma transformation est considérable, pour les dimensions d'abord : ma hauteur utile passe de 19,90 à 23 m ; ma hauteur totale augmente de 22,75 à 27,98 m; mon diamètre de creuset croît de 6 à 9,5 m ; mon volume total explose, comme on dit maintenant, de 788 à 1856 m3. Avec ces dimensions, j'aurais fait éclater l'ancienne tour carrée, on m'en a construit une plus grande, et dans cette nouvelle tour, on m'a donné la même structure que celle du «petit» H.F.1, à savoir un refroidissement par stave-coolers : 351 plaques en 10 rangées depuis les tuyères jusqu'au 3/5 de la cuve. Et suprême fierté, on m'installe deux trous de coulée en prévision d'une production qui pourra atteindre 3700/3800 t/j. En 1973, je suis (enfin !) devenu l'égal des H.Fx 1 et 2 de Dunkerque !

Ci-dessus, plan 96956 USINOR Denain 05/09/1974.

GT = goulotte tournante qui reçoit le coke et le minerai amenés par le skip. PC = petite cloche. GC = grande cloche. N = niveau de chargement visé, il est souligné par une bande verte. PT = plancher des tuyères, dont le niveau est fixé de façon à travailler le plus commodément possible à extraite ou à mettre en place les tuyères. PC = plancher de coulée ou de travail, l'orifice du trou de coulée TC est à peu près à son niveau. Les gros chiffres indiquent les diamètres : creuset, ventre et gueulard.

Rouge = protection du haut de cuve. Ocre = béton réfractaire qui a remplacé les briques depuis le bas de la cuve jusqu'au gueulard. Noir = les stave-coolers. Bleu = carbone enrichi en graphite poiur une meilleure conductivtité thermique. Rose = carbone standard. Jaune = silico-alumineux. Petite zone rayée dans le bas du creuset = graphite qui est l'équivalent du réseau de refroidissement par l'huile (voir le chapitre Refroidissement).

Je suis à peine remis en route après agrandissement, que le H.F.5 est refait. Pour l'essentiel on lui donne un refroidissement par stave-coolers et un garnissage réfractaire identiques aux miens. La réduction des épaisseurs des parois entraînent une légère augmentation des diamètres; le creuset passe ainsi de 8,70 à 8,90 m.

En 1974, avec les H.Fx 3 et 5, la batterie dispose maintenant d'un cumul de volumes de l'ordre de 3350 m3, soit une production potentielle d'environ 6700 t/jour, soit 2,4 Mt/an. Le H.F.1 est donc mis en réserve. L'avenir nous souriait !

C'était s'en compter avec le «choc pétrolier» (comme on l'entendait dire) et les ralentissements qu'il provoqua. Le chef de service rappelait ainsi qu'on m'avait arrêté 3 fois pour « chômage » (comprenez excès de production) en 1975, et pour la même raison 2 fois en 1976 et autant en 1977. Dans certains cas, la remise en route a été difficile, et les fondeurs sont venus chatouiller mon trou de coulée n°2 (qui pour, des raisons pratiques, est toujours utilisé en premier dans ces cas-là) avec leur chalumeau à oxygène, efficace pour me soulager de la fonte et surtout du laitier trop froid et peu fluide. En contrepartie, à la longue, cette méthode inéluctable, déteriore peu à peu le réfractaire du trou de coulée. C'est peut-être la raison de la percée de creuset que j'ai subie le 26/07/1977, en bas et à droite de mon trou de coulée n°2. Il a fallu 10 jours pour réparer la brèche et remettre tout en ordre.

Mais je dois à la vérité de dire que, pendant que je me morfondais en attendant la fin de la réparation, j'entendais raconter par certains que la vraie cause était peut-être la percée (le 11/05/1977) du «tonneau», organe de refroidissement placé au-dessus du trou de coulée. On sait que l'eau et le carbone du garnissage du creuset ne font pas bon ménage : avec les niveaux de température dans le creuset C + H2O → CO + H2, et le carbone disparaît sous forme de gaz !

Et il y eut aussi d'autres épisodes douloureux. Celui qui m'a le plus marqué est survenu le 03/12/1976. Ce jour-là, un dégarnissage monumental me secoua de la tête au pied et une masse de matières solides chuta dans le creuset ; en tombant sur les tuyères, cette masse en a fait basculer un certain nombre vers le bas, entraînant parfois la tympe dans le mouvement. Au total, 6 tympes et 9 tuyères ont été mises hors service.

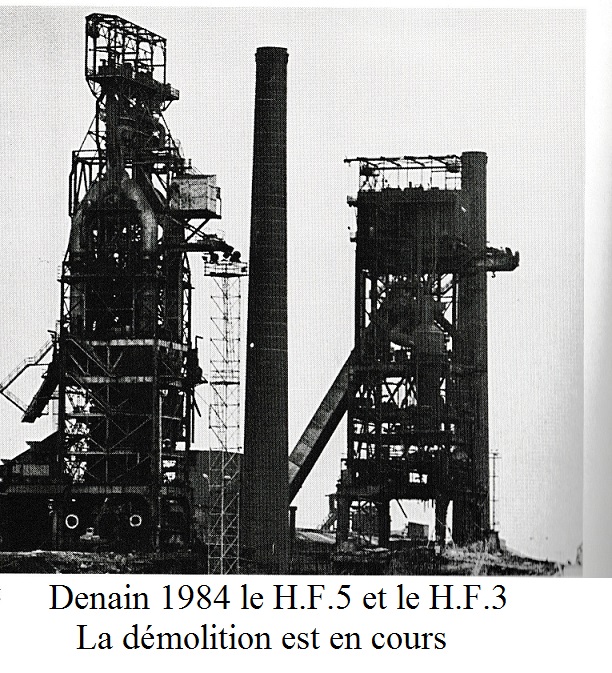

Les malheurs décrits ci-dessus étaient-ils des présages ? Vers la fin de l'année 1979, des bruits courent sur les planchers de coulée : il faut réduire les effectifs à Denain à un niveau tel qu'on ne voit pas comment les H.Fx vont rester à feu, et pourtant nous sommes très compétitifs. Le 12 décembre c'est la confirmation et le 13 nos fondeurs, à l'exception de quelques uns assurant la sécurité, quittent l'usine pour manifester, ce sera la première de nombreuses manifestations, parfois violentes. Mais rien n'arrête la mécanique ; le H.F.5 a été arrêté en décembre, et seul je continue jusqu'à l'arrêt final. Le 27 juillet 1980, on me fait une descente des charges. «Dans la nuit du 27 au 28 juillet, le H.F.3 a produit sa dernière coulée de fonte... Les deux jours suivant, il a été vidangé complètement. On précise même que le processus a été mené de telle sorte qu'il serait à même de redémarrer un jour, quand même pas trop lointain, si le besoin s'en faisait sentir. On a endormi le monstre avec beaucoup de soins... Mais chacun sait bien que ce sommeil prolongé va achever le H.F., qu'il ne se réveillera jamais.» Les feux éteints. Robert DENOYELLE. Guy Cattiaux. 1988. p.128.

Ci-dessus photo La Voix du Nord tirée du livre de R. DENOYELLE, p.xiv.

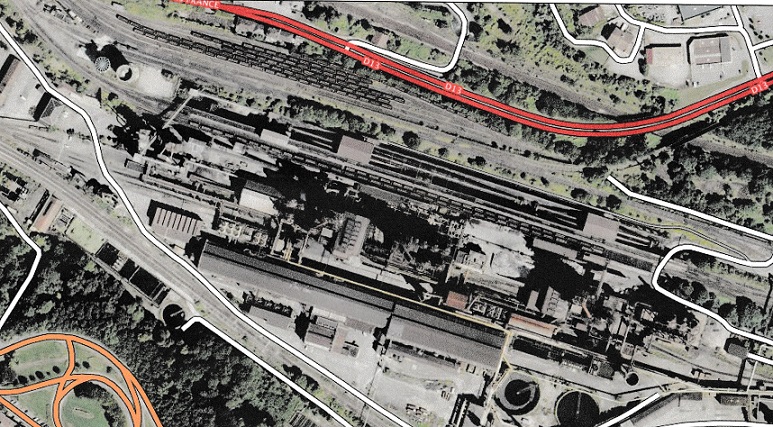

C'est fini. A Denain, après 145 ans de présence, il n'y a plus de H.Fx. Le H.F.3 qui nous a fait parcourir l'histoire de cette espèce de fours très particuliers, s'éteint en même temps. Si, parce qu'il fut en pierre, il reste quelques traces de sa première vie dans une forêt reculée, à Denain par contre, il n'en reste rien du tout. C'est le symbole de la disparition des sites anciens, disparition qui va se poursuivre pendant une dizaine d'années et verra de nombreux services de H.Fx être remplacés par des friches : Senelle bien sûr (voir son histoire dans HAUT FOURNEAU ou H.F.), mais aussi, pour citer quelques exemples, la SMN à Mondeville, Rombas, Joeuf, la SMK à Knutange, Neuves-Maisons, Moyeuvre, etc., etc. D'après le Glossaire du H.F., on comptait en France en 1976, 67 H.Fx dont 48 en activité ; l'importance du nombre de H.Fx inutilisés (près de 30 %) est le signe que le déclin était en route. En 2000, il ne restait que 10 H.Fx, dont la moitié sur deux anciens sites, Patural (appelé aussi Hayange ou récemment Florange) et Pont-à-Mousson.

Ci-dessous, les restes du H.F. du Dorlon (à Allondrelle, 54280) qui a fonctionné de 1691 à 1859. Photo et information d'après L'industrie du fer en Pays-Haut de Marcelle RIDEAU. 1987.

Cette photo montre ce qui peut rester d'un H.F. installé dans un lieu isolé, arrêté à la moitié du 19ème s. (comme le prédécesseur du H.F.3 de Denain) et abandonné.

mise à jour du chapitre : 09/09/2015.

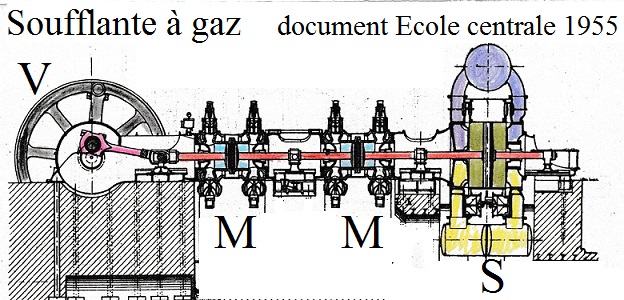

Dans Une vie de H.F., nous avons quitté la fin du 19ème s. avec l'alimentation en vent du H.F. par une SOUFFLANTE À GAZ DE H.F. Cette machine va être la plus employée au début du 20ème s. : elle se nourrit du gaz de gueulard qui est pauvre et donc inapte à la commercialisation (il est de plus très dangereux) ; c'est une machine qui tourne lentement (60 à 80 tours/minute), et est donc peu sujette à l'usure rapide ; c'est donc une machine sûre, caractéristique importante pour le haut-fourniste et pour son fourneau. La visite de la salle des soufflantes inspire d'ailleurs la confiance quand on voit l'arbre reliant moteur et soufflerie qui glisse lentement à droite puis à gauche, et le mouvement majestueux du grand volant qui régularise le fonctionnement. S'ajoute à cela un sentiment de sécurité en voyant de tableau de commande de la centrale, si, comme à Senelle, on a disposé sur un mur de marbre, les appareils indicateurs à cadran en cuivre. Le seul inconvénient sérieux de cette machine était de ne pas accepter une teneur élevée en hydrogène dans le gaz de H.F. Si c'était le cas, elle faisait de l'avance à l'allumage comme un vulgaire moteur d'automobile, et se mettait à cliqueter. La teneur maximum considérée habituellement comme supportable était 7 % d'hydrogène.

La figure ci-dessous montre une soufflante à ga z. Le cylindre soufflant S (en vert), a un diamètre interne de l'ordre de 3 m ; il est alimenté en air par dessus (circuit violet) et l'échappement se fait par-dessous (circuit jaune). Les deux moteurs à gaz (dont les cylindres sont en bleu) sont en M et M. C'est la disposition habituelle d'une machine à 4 temps, elle est dite en tandem : le piston de chacun des moteurs agit sur une même tige (en rouge) qui actionne à droite le piston du cylindre soufflant, et qui à gauche, est reliée par une manivelle au volant V. Avec une telle soufflante on pouvait obtenir environ 90.000 m3/heure, pour une vitesse de 70 à 80 tours/minute, et une pression de vent aux tuyères de l'ordre de 0,8 bar. On pouvait associer deux machines identiques, reliées au même volant ; à Senelle la soufflante ZT14 qui avait cette disposition produisait 120.000 m3/heure à 83 t/minute et pour une pression de vent de 0,8 bar.

Le besoin de débit de vent.

Théoriquement il faut 4000 m3 de vent pour brûler 1 tonne de coke, mais dans le H.F., l'oxygène des minerais est également utilisé pour brûler du coke, si bien, qu'à l 'époque des soufflantes à gaz, on estimait qu'il fallait seulement 3000 à 3500 m3/t de fonte. Une soufflante comme la ZT14 de Senelle pouvait donc fournir assez de vent pour consommer mettons 40 t/heure de coke, soit 960 t/jour. Ensuite intervient la consommation de coke/t de fonte : dans une marche lorraine on pouvait considérer par exemple 0,6 t de coke/t de fonte ; la production correspondante est alors 960/0,6 = 1200 t de fonte/jour, c.-à-d. ce que produisait au mieux les H.Fx 5 et 6 de Senelle.. Ce petit calcul montre que la soufflante à gaz avait sa chance au point de vue débit, d'autant plus qu'on pouvait alimenter un H.F. par 2 ou plusieurs machines. Effectivement à Senelle comme à Denain, installées dans les années 1920, elles ont fonctionné jusqu'à l'arrêt, dans les années 1970 à 1980, des « petits » fourneaux qu'elles alimentaient. En 1939, l'usine de Differdange installait encore une soufflante considérée comme la plus grosse jamais construite et qui développait 11.000 CV (8100 kW), contre environ 2500 CV (1840kW) pour les soufflantes ci-dessus.

Le besoin de pression.

Mais le HF. n'a pas seulement besoin d'un débit de vent ; il faut que la soufflante qui l'anime donne au vent une pression suffisante pour le gaz qu'il génère aux tuyères puissent traverser la charge et aller jusqu'au gueulard ; là, la soufflante à gaz, c.-à-d. à piston, est défavorisée, par son principe même (exemple d'ANGLÈS d'AURIAC p.361 : pression = 0,8 bar, débit = 670 m3/minute ; pression = 1 bar, débit = 600 m3/minute) et par les pertes (fuites aux joints, espace nuisible, soupapes = 17 à 20 % selon le même auteur p.336) qui ont tendance à augmenter avec la pression.

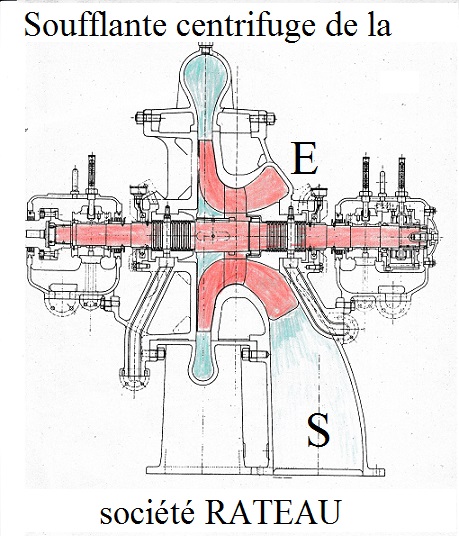

Ainsi dès le début du 20ème s., souvent pour les H.Fx très productifs, on s'orienta vers les soufflantes rotatives (parfois appelées à l'époque compresseurs), et d'abord à la SOUFFLANTE CENTRIFUGE, souvent à une seule roue. Du fait de leur construction ces soufflantes peuvent être actionnées par un moteur électrique ou par turbine à vapeur, ce qui conduit à une machine bien plus simple et plus légère que la soufflante à gaz.

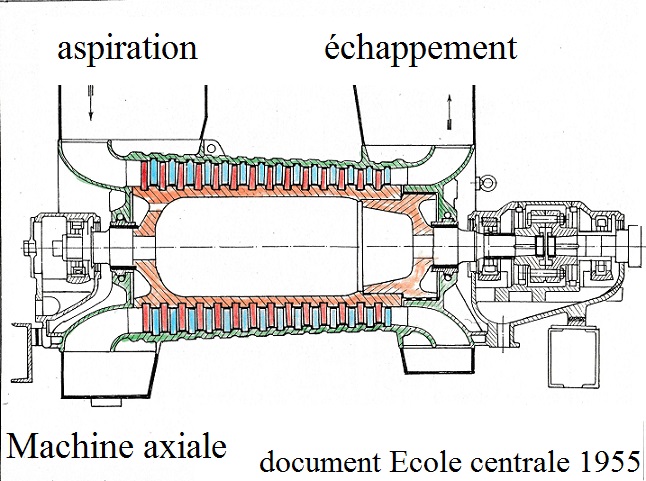

La soufflante cenrtrifuge a été peu utilisée. Elle a été parfois installée comme moyen de remettre en route une usine complètement arrêtée ; en effet dans ce cas il n'y a pas de gaz dans l'usine et donc pas de soufflante à gaz pour remettre à feu au moins un H.F. Si on dispose d'une chaudière ou si on est relié à une source d'électricité extérieure, une soufflante centrifuge mue, selon le cas, par turbine à vapeur ou un moteur électrique permet de souffler au moins un H.F. Pour ce qui est des performances, je rappelle (voir Senelle dans Haut Fourneau ou H.F.) que la soufflante centrifuge SACM transférée de Louvroil à Senelle développait une puissance de 7000 kW , c.-à-d. entre 3 et 4 fois ce que développait une soufflante à gaz ordinaire.D'après [POSS] la courbe débit/pression de la soufflante centrifuge assure une réserve de pression (par exemple quand le H.F. est accroché) sans diminution sensible du débit, mais par contre elle ne permet pas de grandes variations de débit (sauf à construire des machines à plusieurs étages complexes et encombrantes) . Ci-dessous, le schéma (origine Ecole centrale 1955) montre la section longitudinale d'une soufflante axiale. Le rotor composé de l'axe horizontal et de plusieurs pales est coloré en rouge. En E on voit l'entrée d'air mais cette coupe est trompeuse. Si, placé à droite de cette figure on voyait la machine de face, l'entrée apparaîtrait comme une sorte de tore ouvert en deux, c.-à-d. que l'aspiration se fait tout autour de l'axe de rotation. L'échappement du vent produit se fait par S.

LA SOUFFLANTE AXIALE. C'est une machine rotative dans laquelle le flux d'air circule parallèlement à l'axe de rotation (alors que le flux s'éloigne de l'axe dans la machine centrifuge) ce qui amène à de bons rendements. La figure ci-dessous montre le principe d'une machine axiale (ici un compresseur); elle comprend un stator (en vert) constitué par le corps de la machine, sur lequel sont fixées des ailettes (fixes ici et en bleu). A l'intérieur de ce stator on fait tourner un rotor (en marron) sur lequel sont fixées des ailettes (en rouge). L'air entre côté gauche ; il est entraîné vers la droite par les ailettes du rotor et est comprimé au fur et à mesure de son avancement. Le « vent » sort à droite.

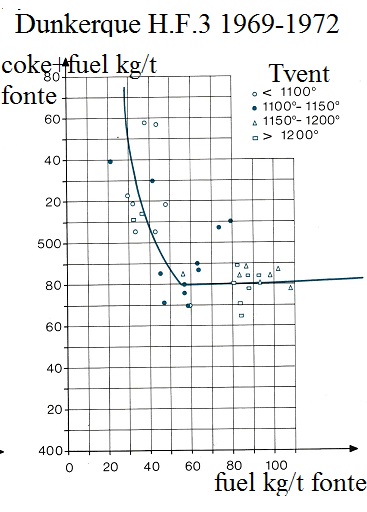

D'après [POSS], la courbe débit/pression de la soufflante axiale est favorable à l'obtention de gros débits, de plus elle a, comme dit ci-dessus, un bon rendement (87 à 89 %) ; on peut ajouter que sa conception est simple et son encombrement faible. L'apport du Grand Développement va être de permettre à la soufflante axiale de s'adapter aux caprices du H.F. (ou du haut-fourniste!) en offrant différents modes de réglage et en particulier celui qui consiste à équiper le stator d'aubages mobiles. Les avantages de cette formule vont faire que la soufflante axiale à aubes statoriques orientables, va se répandre largement. Dans les années 1980, la soufflante du H.F.3 de Dunkerque avait par exemple les possibilités suivantes (valeurs approximatives) : Varax = ouverture des aubes statoriques.

Pour une pression de 2 bars ; débit = 160 à 210.000 m3/heure. Varax = 57 à 85° (maxi)

Pour un débit de 185.000 m3/heure ; pression = 1 à 3,1 bar. Varax =60 à 70 °.

[POSS] : Possibilités actuelles des soufflantes axiales pour le soufflage des H.Fx modernes. Par C. LANGLAGE. C.I.T. n°5.1971.

Caractéristiques des soufflantes du H.F.4 de Dunkerque : 3 machines SULZER VAS 10023, dont 2 pour souffler le H.F. en parallèle et une en réserve. Pour chaque machine : Débit vent = 300000 m3N/heure. Pression effective du vent = 5,5 bars. Puissance = 26750 kW. Vitesse = 3000 tours/minute. Moteur synchrone = 30 MW.Groupe de lancement commun aux 3 soufflantes.

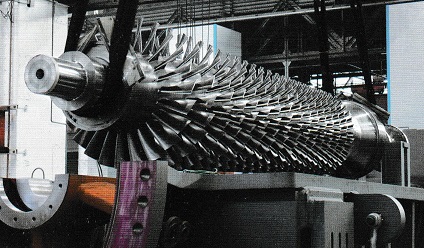

La photo ci-dessous (origine Metals and Mining 3/2007) montre le rotor d'une soufflante axiale. Ce n'est pas très évident sur le cliché mais on peut voir que ce rotor est constitué d'un certain nombre de roues accolées, chaque roue (ou étage) étant composée d'un disque sur lequel sont fixées les aubes. C'est un élément supplémentaire de l'adaptabilité de cette machine, on peut par exemple prévoir un nombre de roues mais n'installer que le nombre exactement nécessaire : A Senelle la soufflante pouvait contenir 12 roues mais compte tenu de l'utilisation de la soufflante, seulement 10 étaient en place

La salade d'ailettes.

L'inconvénient de la soufflante axiale est la sensibilité des ailettes aux conditions extrêmes de fonctionnement de la machine, qui sont parfois imposées par la marche du H.F. Vers les basses pressions, se trouve une zone où les ailettes vibrent, ce qui conduit au vieillissement accéléré du métal. Vers les hautes pressions, on peut atteindre une limite dite de pompage: pendant ce pompage la soufflante aspire une partie du vent qu'elle produit, ce qui provoque de violentes contraintes sur les ailettes et une augmentation importante de leur température; une sécurité d'anti-pompage protège normalement la machine à condition que la sécurité ait le temps de réagir, c.-à-d. qu'au H.F. la manoeuvre ne soit pas excessivement rapide. Il arrive que, la soufflante subissant exceptionnellement ces conditions extrêmes, des ailettes fragilisées cassent et dans ce moulin tournant à 3000 tours/minute, il faut très peu de temps pour que toutes les ailettes soient cassées; c'est la salade d'ailettes. Les constructeurs de soufflantes ont des ailettes brutes en réserve; il faut les usiner pour leur donner le profil prévu spécialement pour chaque machine; en 1971 dans [POSS], l'un d'eux, SULZER, annonçait 4 semaines pour faire ce travail. Il faut ensuite les monter. Tout cela est très coûteux et il faut ajouter le coût de la perte de production, voire des dégâts faits sur le H.F.

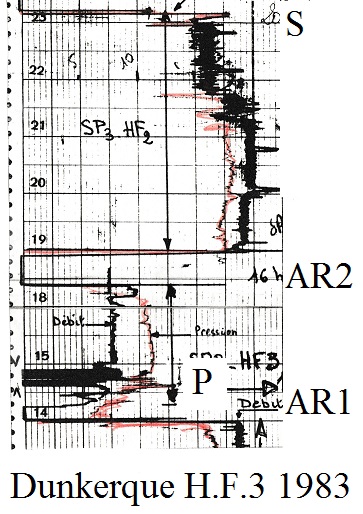

En février 1983, j'ai été confronté à un tel accident au H.F.3 de Dunkerque; grâce à la soufflante de réserve du H.F.4, il y a eu peu de perte de production. Le graphique ci-dessous montre la marche du H.F. pendant les heures qui ont précédé l'arrêt de la soufflante. Le temps se déroule du bas vers le haut. Une partie du graphique sans intérêt est supprimée entre AR1 et AR2. En noir le débit de vent Dv, en rouge la pression de vent Pv. On voit un premier arrêt AR1 (Dv et Pv = 0), à la suite duquel, (probablement à cause d'une pression trop élevée associée à un débit trop faible) la machine entre en pompage (P, le débit varie si vite que l'enregistreur ne marque qu'un gros trait horizontal). Un autre arrêt AR2 montre que le H.F. a des problèmes. En S la soufflante s'arrête, ailettes cassées, après environ 2 heures pendant lesquelles le débit et la pression de vent ont varié anormalement.

Je désigne l'équipement chargé de cette fonction du nom d'appareil à vent chaud, contrairement à la coutume française qui veut qu'on le désigne sous le nom de cowper ou, plus rarement d'appareil COWPER ; les Italiens ont adopté une appellation du même genre avec forno cowper. En allemand on dit Winderhitzer (chauffeur de vent), chez les Anglo-Saxons, hot stove (four très chaud), en Espagne estufa (poêle), en Suède vaarm apparat (appareil chaud).

Vers 1950, en Europe, le réchauffage du vent est fait par des appareils à vent chaud de type COWPER ; aux États-Unis, un certain nombre des appareils à vent chaud sont encore des dérivés de l'appareil WHITWELL, tels les KENNEDY. Tous ces appareils fournissaient une température de vent généralement de 7 à 800 °C, avec un maximum vers 1000°C.

L'AUGMENTATION DE TEMPÉRATURE DU VENT.

La nouveauté du Grand Développement a été d'augmenter spectaculairement cette température et d'atteindre industriellement 1200 à 1250 °C, avec des pointes à 1300 °C. A partir des années 1960, se développa toute une technologie nouvelle pour atteindre cet objectif ; je vais passer en revue ces nouveautés sans référence à la chronologie mais plutôt à la logique des besoins à satisfaire.

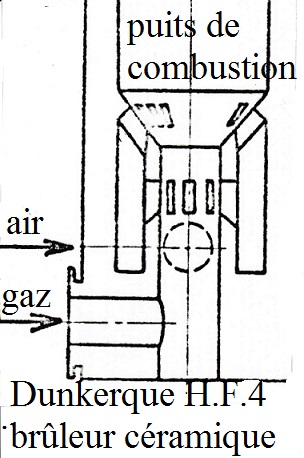

Tout d'abord, il faut obtenir une température de la coupole d'au moins 1500 °C., cela n'est possible qu'avec une température de fumées plus élevée, qu'on ne peut atteindre en brûlant du gaz de H.F. seul : l'enrichissement du gaz est nécessaire ; à Senelle pour arriver à dépasser un peu 1000°C de température de vent, on dopait le gaz de H.F. avec de l'essence légère ; quand on dispose de gaz de la cokerie, comme à Dunkerque. c'est un moyen de le valoriser : le gaz cokerie contient 19,7 MJ/m3 contre 3,35 MJ/m3 pour le gaz de H.F.. De plus, il faut prévoir pour le brûleur, de gros débits de gaz et d'air, et une température de fonctionnement plus élevée : le brûleur métallique habituel ne convient plus et l'on installe un brûleur céramique, en briques de qualité adéquate.

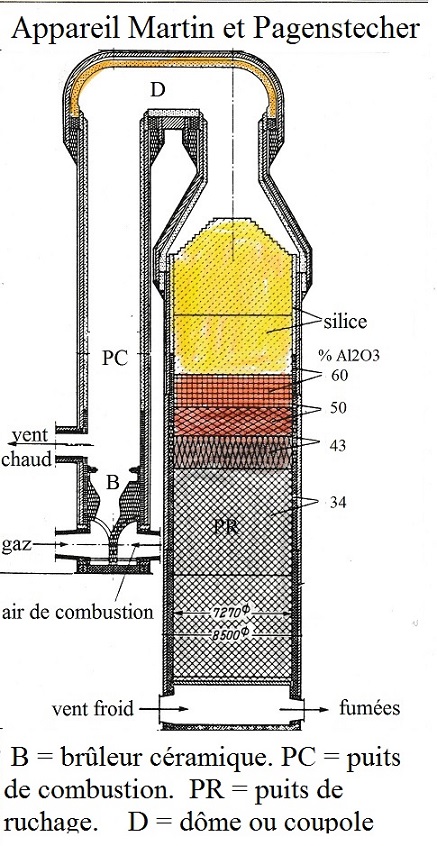

Avec l'élévation de la température de la coupole et de la partie haute du ruchage, les produits silico-alumineux classiques utilisés pour les briques de ruchage et pour le garnissage intérieur de la coupole ne conviennent plus, il faut installer un produit plus réfractaire, ce sera la brique de silice pratiquement pure dont la température de fusion est de 1725 °C. L'inconvénient de la silice est qu'elle subit plusieurs transformations cristallines réversibles en fonction de la température et que chacune de ces transformations provoque une variation de volume, et donc des tensions dans la construction. M. LEFORT (Ecole centrale 1955) indique que ces transformations dépendent de l'histoire thermique de la brique, il propose donc une formulation « pratique » : le quartz (cristallisant dans le système rhomboédrique) est stable jusqu'à 867 °C ; au-delà il se transforme en tridymite (crist. orthorhombique) stable jusqu'à 1470 °C ; au delà il se transforme en cristobalite (crist. quadratique) stable jusqu'à la fusion à 1750 °C. Il est évident que la transition à 1470°C est franchie lors de la mise en température de l'appareil à vent chaud, et inversement lors de la baisse de température en cas d'arrêt de l'appareil ; il faut donc franchir ce palier avec beaucoup de précautions, c.-à-d. avec une évolution de température extrêmement lente. Les haut-fournistes ont supporté cet inconvénient jusqu'à ce qu'ils choisissent de mettre à la place de la silice des briques de kerphalite (silico-alumineux à 60 % d'alumine, avec une température de fusion de 1800 °C) très coûteuses, et qu'on avait écarté des appareils à vent chaud pour cette raison. Lors de la réfection du H.F.3 de Dunkerque en 1984, on a remplacé les briques de silice par ce matériau.

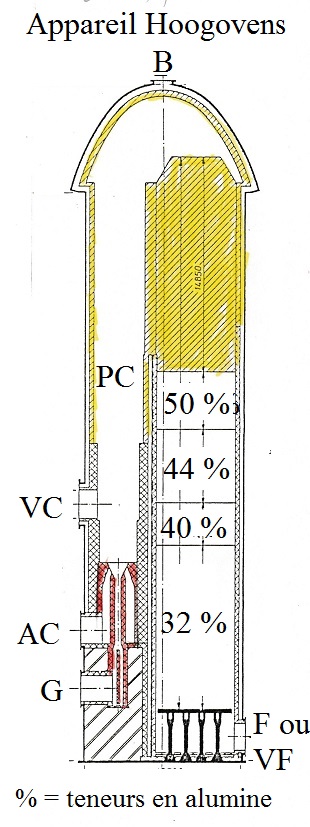

La figure ci-dessous tirée de Stahl und Eisen septembre 1986, montre les réfractaires utilisés classiquement dans les appareils à vent chaud vers 1980 : silice pour garnir la coupole et le haut du ruchage et silico-alumineux plus bas; la teneur en alumine Al2O3 de ces matériaux varie en fonction de la température dans chaque zone.

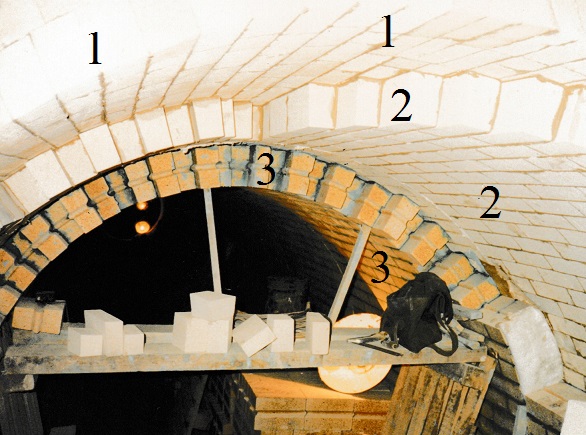

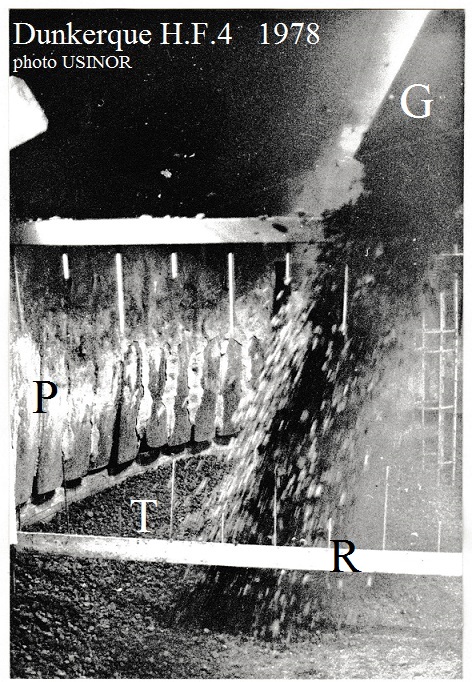

Tout le circuit emprunté par le vent, depuis l'appareil à vent chaud jusqu'aux tuyères du H.F., est concerné par l'augmentation de température. Je retiens ici trois points importants. Pour la conduite et la circulaire à vent chaud, le garnissage réfractaire est à améliorer, de même que l'isolation thermique (pour limiter les pertes calorifiques et limiter la température de la tôlerie). En 1987, au H.F.4 de Dunkerque, on a ainsi garni ces conduites de 4 rouleaux de briques, avec côté tôle 2 rouleaux de briques isolantes, puis un rouleau de briques semi-isolantes, et enfin côté vent un rouleau de sillimanite (silico-alumineux à 60 % d'alumine). Ci-dessous, photo SOFRESID. On y voit dans la conduite à vent chaud, en 1 la couche blanche formée par le deuxième rouleau de briques isolantes. Sont en cours de pose, le rouleau 2 (blanc) de briques semi-isolantes et le rouleau 3 (ocre) de sillimanite. Pour augmenter la stabilité de la maçonnerie, les briques de sillimanie possèdent un cordeau (à gauche), qui s'emboîte dans la rainure (à droite) de la brique voisine.

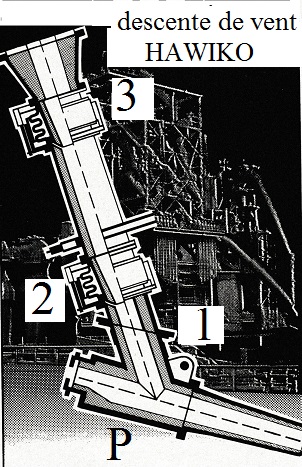

La descente de vent devient un lieu très sensible. Avec une forte température de vent, les fuites sont interdites, d'autant plus que le vent peut être enrichi en oxygène ; toute fuite peut devenir très vite un chalumeau qui fait un trou dans la descente et oblige à arrêter immédiatement le H.F. On a donc cherché à maintenir fermement les éléments démontables, tout en laissant à l'ensemble une possibilité de dilatation. Ci-dessous sur le placard publicitaire, on voit en 2 et 3 des joints élastiques (protégés par une boîte en tôle) qui jouent un rôle de rotules et donnent de la souplesse. Pour changer une tuyère, on y accéde en démontant la partie P (c'est le porte-vent ou busillon), ce qui se fait en enlevant les boulons qui serrent les deux brides du joint 1.

LES DIFFÉRENTS TYPES D'APPAREILS À VENT CHAUD.

Avec puits de combustion intégré.

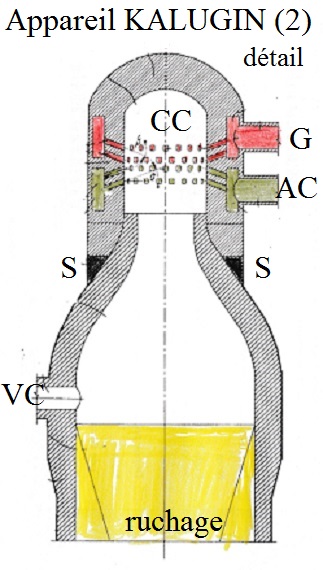

L'appareil à vent chaud type cowper prédominant vers 1950 comprenait un puits de combustion et un ruchage installés dans une même enceinte cylindrique et verticale. Certains, comme les sociétés Hoogovens au Pays-Bas et Kobe Steel au Japon, décidèrent de régler les problèmes apportés par l'élévation de température du vent dans le cadre de cet appareil. La figure ci-dessous extraite d'une contribution de Patrick DHELFT au séminaire IRSID de 1983, montre l'appareil Hoogovens. Par rapport à l'appareil classique on remarque une coupole plus arquée et dont la base déborde par rapport à la partie cylindrique, l'utilisation de briques de silice (en jaune) et le brûleur céramique (en rouge). G = arrivée du gaz, AC = air de combustion, VC = sortie du vent chaud,, PC = puits de combustion, VF = entrée du vent froid ou F sortie des fumées, selon l'azimut. B= bouchon de coupole par lequel on accède au garnissage qui comporte en cet endroit un logement où se trouve le thermocouple qui mesure la température.

Avec puits de combustion séparé.

Le puits de combustion intégré présente certains risques : 1) En cas de fissures dans le mur qui le sépare du ruchage, il est possible que des fumées très chaudes passent du côté du ruchage à une hauteur où le réfractaire n'est pas prévu pour résister à de hautes températures. 2) Que le puits de combustion soit circulaire ou ovale, l'angle aigu qu'il fait avec le garnissage de la tôlerie a parfois été à l'origine de désordres.

Ce puits présente aussi un inconvénient : les fumées font un demi-tour brutal à la coupole, et de ce fait leur répartition dans le ruchage est très inégale et y provoque des écarts de température dommageables, et de plus le rendement des échanges thermiques en pâtit.

A cause de ce qui vient d'être dit, quand il s'est agi d'augmenter considérablement la température, et (suite à l'augmentation de capacité des H.Fx) d'envisager un accroissement de l'activité des appareils à vent chaud, on a considéré qu'il valait mieux séparer le puits de combustion et ainsi est apparue une génération nouvelle : l'appareil à vent chaud à puits de combustion séparé, dans lequel on distingue le puits de combustion et le puits de ruchage. La première mise en service d'une batterie d'appareils à puits séparé a été faite à Voelklingen en 1960

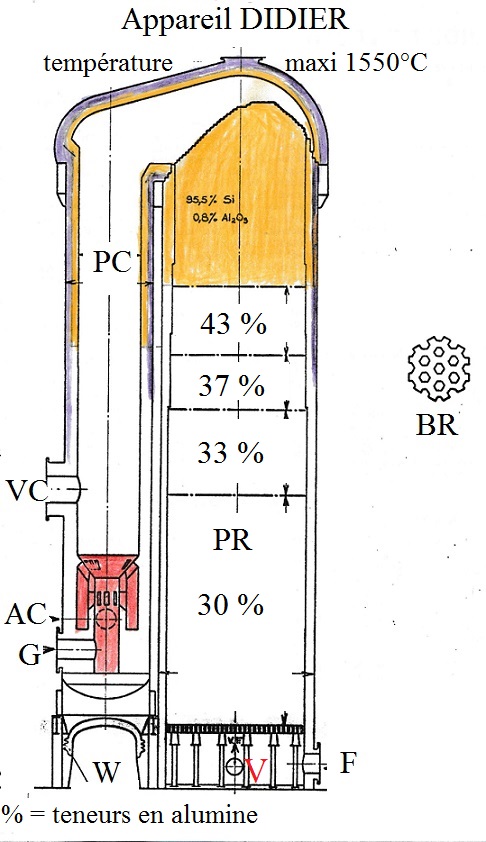

Nous avons vu ci-dessus l'appareil MARTIN et PAGENSTECHER; on voit ci-dessous, l'appareil DIDIER en service aux H.Fx 3 et 4 de Dunkerque. Image tirée du descriptif du H.F.4 en 1971, par J.P. TAVERNE. Les briques de silice sont en jaune ; les briques isolantes qui réduisent les pertes thermiques et évient une trop forte température dans la tôlerie, sont en violet. En rouge, le brûleur céramique. G = arrivée du gaz, AC = air de combustion, VC = sortie du vent chaud,, PC = puits de combustion, PR = puits de ruchage, F = sortie des fumées, V rouge = entrée du vent froid, W = vérin hydraulique qui équilibre le puits de combustion lors des dilatations. BR = coupe horizontale d'une brique du ruchage.

Sans puits de combustion.

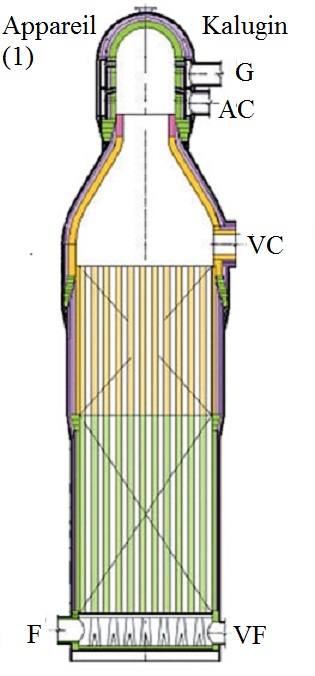

C'est l'idée simplificatrice par excellence, et depuis 1926 de nombreux projets ont été présentés, probablement pas assez convaincants puisqu'il faudra attendre la fin du siècle pour voir une réalisation industrielle. La suppression du puits de combustion implique d'installer le brûleur en haut de l'appareil, autour du dôme : l'installation est difficile et les performances du brûleur ne sont pas assurées. La société russe KALUGIN à Ekaterinbourg a trouvé une solution élégante : faire de la paroi du dôme une sorte de brûleur céramique. En 2007, la société annonçait 99 appareils en fonctionnement et 32 en étude ou construction, dont 4 pour l'un des H.Fx de 5500 m3 de Caofeidian (*) ; depuis des appareils KALUGIN ont été également installés au H.F.5 de Tcherepovets (5500 m3) (*). (*) = voir Les plus gros hauts fourneaux du monde dans HAUT FOURNEAU ou H.F.

La première figure ci-dessous est tirée de www.kalugin.biz. et l'autre du brevet US 12/665814 de 2013. Notations pour (1) et (2) G= arrivée du gaz, AC = arrivée de l'air de combustion, VC = sortie du vent chaud, VF = entrée du vent froid, F = sortie des fumées. Pour (2) CC = chambre de combustion, S (en noir) : support de la chambre de combustion.

UN GROS PROBLÈME APPARU AVEC LES FORTES TEMPÉRATURES DE COUPOLE : la corrosion nitrique.

« Peu de temps après la mise en service des premiers cowpers à haute température une série d'incidents plus ou moins graves (*) est survenue à ces appareils : le tôleries se fissuraient. Il a fallu plusieurs années pour confirmer que ces désordres étaient dus à des corrosions sous contraintes qui s'amorçaient dans les zones des cordons de soudure (**) grâce à le présence de nitrates alcalins. Le chauffage de l'air à haute température entraîne la synthèse de Nox qui se combinent à l'eau et condensent à la paroi formant avec les isolants des nitrates alcalins. » Patrick DHELFT séminaire IRSID de 1983. t.I p.27. (*) De mémoire, le plus grave aurait été le décollement complet d'une coupole dans une usine allemande. (**) De part et d'autre de la soudure, une zone de la tôle subit u traitement thermique qui induit des tensions dans le métal.

Au H.F.3 de Dunkerque, sont apparues beaucoup de fissures sur les coupoles des trois appareils à vent chaud, ce qui a conduit lors de la réfection de 1983 à remplacer entièrement les tôleries. L'acier utilisé, APS10M a comme analyse C = 0,10 à 0,12 % ; Cr = 2 % ; Al = 0,35 % et Mo = 0,35 %, ce qui lui confère une résistance à la corrosion. De plus, les zones affectées par la soudure ont été chauffées pour en éliminer les tensions.

Au H.F.4, lors de la construction en 1973, la face chaude de la tôle des coupoles des 4 appareils a été peinte puis recouverte d'une feuille d'aluminium gaufrée de 0,3 mm d'épaisseur. Pour assurer l'avenir, entre 1983 et 1987 la tôlerie des coupoles a été doublée par une tôle de 25 mm en acier 15D3. L'espace entre tôle nouvelle et coupole a été rempli avec un produit réfractaire.

Ci-dessous, tiré de nace.org, un exemple de corrosion intergranulaire sous tension.

DES ÉCONOMIES D'ÉNERGIE.

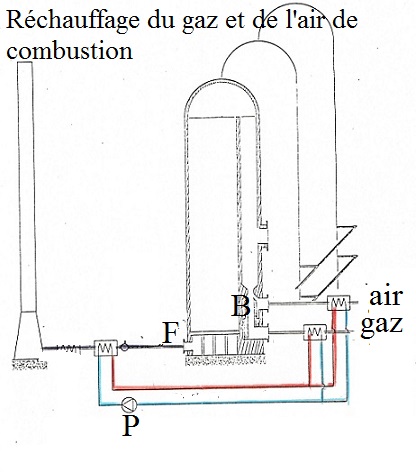

Les fumées des appareils à vent chaud, dont la température atteint 200 à 250 °C, sont, à cause de leur volume, un énorme réservoir d'énergie. On a donc pensé à récupérer cette énergie au profit de ces appareils, en réchauffant le gaz et l'air de combustion avec la chaleur des fumées. Le procédé utilisé au H.F.4 de Dunkerque comprend, 1) un échangeur sur le carneau qui conduit les fumées à la cheminée, 2) cet échangeur réchauffe l'eau d'un circuit à une température maximum de 230 °C (la pression absolue de l'eau est alors de 28,5 bars). 3) l'eau de ce circuit réchauffe respectivement le gaz et l'air de combustion à travers deux échangeurs.

Ci dessous tirée de P DHELFT séminaire IRSID de 1983. t.II fig.2 un exemple du procédé du H.F.4 . En F = sortie des fumées de l'appareil à vent chaud, B = brûleur, P = pompe du circuit de l'eau. En rouge, partie du circuit après échauffement par les fumées ; en bleu , partie du circuit après réchauffage de l'air et du gaz.

Sous cette appellation, on désigne le vent tel qu'il arrive aux tuyères du H.F., avec sa température mais aussi avec des compléments, comme l'humidité, naturelle ou contrôlée ou les injections que l'on pratique aux tuyères.

Au début du 19ème s., un certain BRIANT à Ferrières dans l'Eure constatait l'intérêt de faire couler dans la tuyère un filet d'eau qui se vaposisait. En 1840, à Bolgne en Haute-Marne, COLIN d'ARBOISIÈRE injectait aux tuyères du poussier de charbon de bois. En 1840 aux USA, on dépose un brevet pour injection de gaz naturel aux tuyères. En 1877, C. ALBERTS dépose le brevet allemand n°682 concernant l'injection de charbon. En 1883, M. SHIPPEN à Madvelle, USA, injectait du pétrole dans les tuyères. En 1899, un anglais M.PUGH déposait un brevet pour injection d'huile lourde aux tuyères du H .F. En 1914, à Ougrée, on enrichissait le vent en oxygène. Dans les années 1950, le Soviétiques injectent du gaz naturel et du gaz de cokerie, etc. Au début du Grand Développement, tout avait déjà été essayé ou même faisait l'objet d'exploitation industrielle ; l'apport de cette période va être de développer, parfois de façon considérable, le conditionnement du vent, et surtout d'en étudier l'incidence sur la marche du H.F. et d'en faire la théorie.

L'EXPOSÉ DES MOTIFS.

D'après l'article de J. CORDIER, Les injections au H.F. paru en octobre 1961 dans la Revue de Métallurgie.

L'auteur expose d'abord les conditions à respecter pour pratiquer des injections : « La construction, la marche et la conduite du H.F. ont été mises au point au cours de nombreuses années de tâtonnements et d'expériences. Pour vivre en paix avec l'appareil existant, il faut respecter les conditions qui y règnent. » Il détaille ensuite ces conditions :

« Le profil thermique du H.F. doit être maintenu -pieds chauds et tête froide !-. Pour cela il faut que la masse calorifique des gaz qui montent dans la cuve soit sensiblement équivalente à la masse calorifique des produits solides qui descendent à contre-courant. »

« Il est nécessaire que la température de la zone de combustion (on l'appelera plus loin température de flamme) soit maintenue à son niveau maximum économique. »

« Les cowpers (appareils à vent chaud) sont un investissement très important, il faut les utiliser au maximum de température compatible avec une bonne marche du H.F. »

« Le monoxyde de carbone, pour les marches en lits de fusion pauvre, n'est qu'un sous-produit coûteux de la combustion du coke. » Conséquence : « Remplacer du CO par de l'H2. »; d'où injecter des produits riches en H2 et pauvres en carbone.

« Pour les lits de fusion pauvres, il n'y a pas assez d'azote (dans le gaz produit aux tuyères) et on aurait intérêt à injecter de l'azote dans le vent froid. »

« On aura intérêt à éviter la formation de carbon-black (carbone pulvérulent résultant de la mauvaise combustion du produit injecté) », parce qu'il risque de provoquer une mauvaise perméabilité de la charge du H.F.

« L'hydrogène améliore le taux d 'utilisation des gaz ainsi que le taux de réduction indirecte. » Conséquence : il vaut mieux injecter des produits riches en hydrogène.

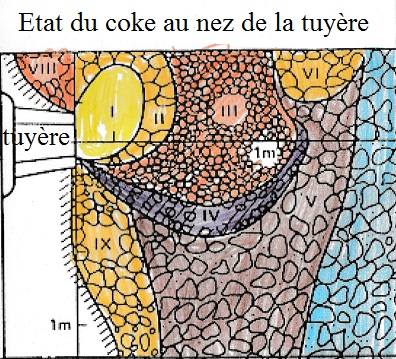

La figure ci-dessous est un document Nippon Steel qui a été établi suite à la dissection du H.F.4 de Kukioka. Il montre l'environnement dans lequel se trouvent les produits injectés aux tuyères du H.F. Remarquer les distances 1 m horizontalement et verticalement. I = La cavité, zone de grande turbulence, pratiquement vide. II = gros coke arrondi par l'usure due au frottement des morceaux les uns contre les autres. III = petit coke arrondi. IV = couche noirâtre, appelée nid d'oiseau composée d'un mélange de graphite, de métal, de laitier et de poussier de coke. V = gros coke et petit coke. VI = gros coke, anguleux, sombre avec des gouttes de laitier et de métal. VIII = petit coke, sombre avec des gouttes de laitier et de métal. IX = coke de dimensions moyennes imprégné de laitier. En bleu = mélange de gros coke sombre ou brun.

J. CORDIER examine ensuite les problèmes technologiques.

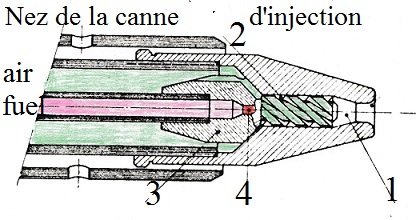

Pour les combustibles, un point très important est d'éviter la formation de carbon black : la condition nécessaire est d'assurer une combustion complète et de plus, d'assurer cette combustion très vite à la sortie de la tuyère dans une zone qui, dans la figure ci-dessus est grossièrement limitée à un mètre. Le combustible qui se perd au-delà dans le massif de coke, ne peut plus être brûlé convenablement et formera du carbone pulvérulent non seulement inutile pour l'apport calorifique mais en plus gênant pour la marche du H.F. et de l'épuration du gaz. L'idée de gazéifier les combustibles a été expérimentée et rejetée à cause de sa complexité et de son coût. On a donc cherché à pulvériser le plus complètement possible le liquide pour augmenter la surface de contact entre le vent la goutte de fuel ou d'huile. Ci-dessous, tirée de l'article de J. CORDIER, un exemple de pulvérisateur placé à l'extrémité de la canne qui injecte le fuel dans la tuyère : on considère que la pulvérisation dans le courant de vent chaud est insuffisante et l'on confie ce rôle à de l'air comprimé (en vert) auquel la pièce 2 (en vert) donne un mouvement hélicoïdal. Dans la chambre 1 le fuel et l'air se mélangent. En 4, buse d'arrivée du fuel. 3 = pièce pour centrer la buse.

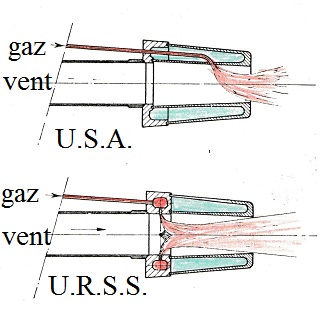

Pour le produits gazeux, le mélange avec le vent chaud se fait facilement, il suffit d'introduire le combustible à un endroit judicieux. La figure ci-dessous tirée du même document montre un exemple américain et un exemple soviétique.

Aux U.S.A., le tube de gaz traverse la chambre d'eau (en bleu) de la tuyère dans la partie de celle-ci qui est habituellement en tôle de cuivre chaudronnée ; le travail est donc assez compliqué et il doit être exécuté avec grand soin, sinon il y a un risque de fuite d'eau, ce qui condamne la tuyère et oblige à arrêter le H.F. pour la remplacer.

En U.R.S.S. par contre, le gaz arrive dans la partie de la tuyère qui est généralement moulée et au moulage il est facile de ménager le passage du gaz.

Au nez des tuyères, la combustion du coke et des combustibles injectés fabrique un gaz réducteur et chaud. On a vu ci-dessus qu'il était souhaitable de ne pas modifier la température de cette région, que l'on appelera maintenant température théorique de flamme, TTF,, et que l'on dit adiabatique parce son calcul est fondé sur l'hypothèse qu'il n'y a pas d'échanges de chaleur entre cette zone et le reste du creuset. On écrit donc l'égalité suivante :

TTF = [(chaleur sensible du coke entrant dans la zone) + (chaleur sensible des autres produits entrant dans la zone) + (chaleur de combustion du coke et des produits injectés) – (chaleur de crackage des produits carbonés) – (chaleur de décomposition de l'eau)]/ [(le volume de gaz produit)x(la capacité calorifique du gaz produit)]. Tous les termes du deuxième membre de l'équation sont calculables sauf la chaleur sensible du coke, qui se détermine à partir de sa température, température qu'on ne peut mesurer. On fait donc une hypothèse, qui peut être différente selon les auteurs : dans les années 1980, pour l'IRSID, la température du coke est 1500 °C, pour le Japon c'est 1550 °C ; ce qui signifie que, toutes choses égales d'ailleurs, la température théorique sera toujours plus élevée au Japon que pour l'IRSID.

Par ailleurs, il est clair que la température théorique dépend des combustibles et de tout autre produit arrivant dans le H.F. avec le vent et l'on va donc établir une formule qui tienne compte de tous ces éléments. J'en cite deux ici, usuelles en 1980 (Tvent = température du vent).

TTF IRSID = 1455 + 0,8Tvent - 5,9(H2Oen g/m3 de vent) – 3,67(fuel en litre/1000 m3 de vent) + 3,67(O2 en m3/1000m3 de vent).

TTF Japon = 1559 + 0,839Tvent - 6,003(H2Oen g/m3 de vent) – 4,972(fuel en litre/1000 m3 de vent) + 4,972(O2 en m3/1000m3 de vent) ; l'écart habituel avec TTF IRSID est de + 65 °C.

Influence d'autres produits injectés selon l'IRSID. Gaz naturel de Hollande : - 3,4 en m3/t. de fonte. Gaz de cokerie : - 2,3 en m3/t. de fonte. Charbon pulvérisé : - 1,6 à 1,9 en kg/t. de fonte. Slurry (mélange de fuel et de charbon pulvérisé) : - 2,5 en kg /t. de fonte. Azote : + 0,5 en m3/1000 m3 de vent.

Influence des injections sur la quantité de gaz produite dans la zone de combustion.

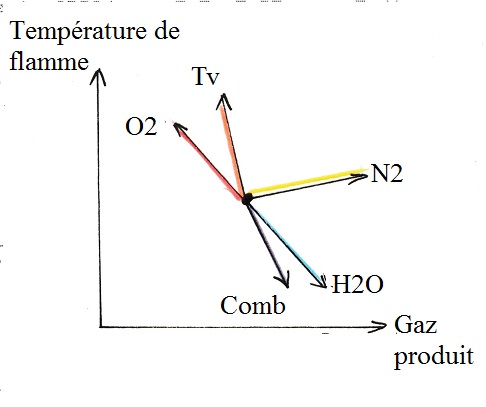

Deux exemples, selon l'IRSID : Fuel : + 2,2 m3 de gaz par kg fuel/t. de fonte. Oxygène : - 3,3 m3 de gaz par m3 d'O2/t. de fonte. Le graphique ci-dessous résume qualitativement, pour les principaux agents, l'effet sur la température de flamme et la quantité de gaz. Tv = température de vent, Comb = combustible (fuel, charbon, etc.)

Voir dans HAUT FOURNEAU ou H.F., le chapitre 15-Les injections au H.F.

LE FUEL.

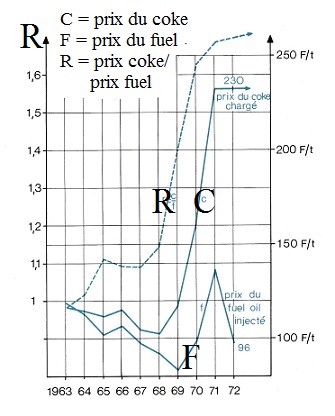

Les USA et l'URSS, bien fournis en gaz naturel commençaient à l'injecter dans les H.Fx, il revint alors à la France d'initier l'injection de fuel avec des essais en 1959 à Pompey, Louvroil et au Boucau. Ces essais incitèrent les Japonais, puis d'autres pays, à en faire autant. En France le développement fut alors rapide, par exemple à USINOR : Louvroil H.F.1 en 1959, H.F.B en 1962, Denain en 1960, Valenciennes en 1961, Senelle en 1963. Vers 1970, le prix du coke ayant pls que doublé, on augmenta les quantités injectés avec généralement un enrichissement du vent en oxygène, et cela jusqu'au choc pétrolier de 1974. Le graphique ci-dessous tiré du Bulletin Technique USINOR, n°3 1973, montre l'évolution brutale du prix du coke. En tirets, le rapport prix coke/prix fuel montre l'incitation à augmenter l'injection de fuel. .

A partir du choc pétrolier, les injections de fuel diminuèrent de plus ou moins rapidement jusqu'à ce qu'on atteigne la marche en coke seul ou la marche sans fuel . Expressions étonnantes quand on se rappelle que c'était pratiquement la seule marche utilisée depuis le début du 19ème s. ! En fait l'injection de fuel avait apporté un moyen souple de réglage de la marche et sa teneur en hydrogène avait amélioré le fonctionnement du H.F. L'expression « marche sans fuel » exprimait le regret d'avoir à abandonner ces avantages à cause du prix du fuel.

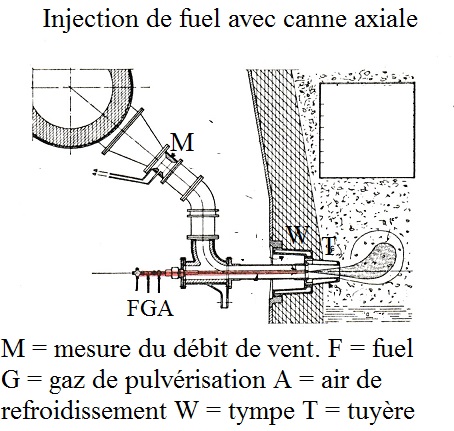

La figure ci-dessus montre l'injection de fuel telle qu'elle a été faite à l'origine, c.-à-d. avec une canne d'injection axiale, car l'on pensait que le fuel devait entrer exactement au centre du passage de vent de la tuyère. Ce dispositif conduisait à une canne très longue qui devait être refroidie; cette canne comportait donc, de la paroi vers le centre un passage annulaire où circulait l''air de refroidissement A, ensuite un autre passage annulaire par où arrivait le gaz de pulvérisation G (*) et enfin le tube central par où arrivait le fuel F (**). Le montage de la tuyère T, installée dans la tympe W, n'était pas modifié. En M, la mesure de débit de vent devait servir à donner un signal pour arrêter l'injection si la tuyère venait à être bouchée par du laitier (***). L'installation était complétée par un dispositif qui, lorqu'on arrêtait l'injection, envoyait de la vapeur dans la canne pour la purger.

(*) Gaz de pulvérisation : c'était généralement de l'air comprimé, mais certaines usines (Denain en particulier) ont employé pour pulvériser le fuel du gaz de cokerie ou du gaz naturel. (**) Le fuel léger pouvait être injecté à la température ambiante, mais le fuel lourd, moins coûteux mais plus visqueux, devait être chauffé à 200/250 °C. (***) Il est arrivé au H.F.1 de Dunkerque, qu'une tuyère soit bouchée, l'alimentation du fuel a continué et ce liquide a empli le busillon, puis le porte-vent et, avant que l'alerte ait été donnée, est arrivé dans la conduite à vent chaud, dans laquelle sa combustion a provoqué la fusion d'une partie du réfractaire puis a brûlé la tôle là où elle était dégarnie. La réparation a nécessité plusieurs jours d'arrêt. .

La canne d'injection axiale fut assez rapidement abandonnée au profil d'un canne introduite latéralement dans le busillon sous un angle de 10 à 15°, et qui n'avait plus besoin d'être refroidie. Il n'y avait donc plus besoin d'aire de refroidissement. Ce dispositif de canne a été conservé pour l'injection de charbon pulvérisé.

QUELQUES RÉSULTATS, début années 1970 pour les H.Fx japonais de Tobata (Nippon Steel), Chiba et Mizushima (Kawasaki Steel) marchant en minerais riches. Année 1972 pour Senelle marchant en minerai lorrain.

HF....................................Tobata n°1....... Chiba n°3....... Mizushima n°3....... Senelle n°6

Température vent °C.........1103..................1091.................1213........................998

O2 m3/tf............................ 30......................53.....................43..........................27

Coke kf/tf...........................383....................366...................372........................479

Fuel kg/tf.............................79......................98......................86..........................96

Coke + fuel kg/tf............... 462...................464....................458.........................575

LE TAUX DE REMPLACEMENT.

L'introduction d'un combustible nouveau amène à se poser une question : combien de coke sera économisé par un kg ou un m3 de ce nouveau combustible ; cette valeur est le taux de remplacement ou taux d'équivalence. On pense évidemment à comparer le pouvoir calorifique du nouveau venu avec celui du coke. Un coke à 3% d'eau et 10 % de cendres a un pouvoir calorifique de 33, 20 MJ/kg (en négligeant sa teneur en hydrogène, toujours faible). Un fuel à 86 % de carbone et 12 % d''hydrogène a un pouvoir calorifique inférieur d'environ 43 MJ/kg ; le rapport des pouvoirs calorifiques est donc de 43/33,2 # 1,3, ce qui peut conduire à penser qu'un kg de fuel remplace 1,3 kg de coke. Mais le fuel qui arrive à 200 °C à la tuyère doit être réchauffé à la température du coke (1500 °C comme on l'a vu ci-dessus), et de plus il subit un crackage coûteux en calories. Au total on obtient un taux de remplacement théorique de 1,1 kg de coke/kg de fuel. Le taux de remplacement pratique s'écarte souvent de cette valeur théorique, en particulier en fonction de la qualité de fonctionnement du H.F. En 1972, à Senelle on estimait le taux de remplacement à 1. En 1973, J. CORDIER remarquait que le taux de 1,4 pour une injection de 30 à 60 kg de fuel/tfonte, s'abaissait à environ 1 quand on injecte 70 à 80 kg de fuel/tfonte. A la même époque à Denain, on constatait un taux de remplacement de 1 quand le vent n'était pas enrichi en oxygène, qui montait à 1,4 pour environ 2 % d'oxygène en plus dans lee vent. En Lorraine, la mise en route du fuel a amélioré considérablement la marche de certains H.Fx, et, à cause de cette amélioration, l'on a pu constater des taux de remplacement de 1,8.

Le graphique ci-dessous tiré du Bulletin Technique USINOR, n°3 1973, Le graphique ci-dessous... montre qu'au fur et à mesure de l'augmentation de la quantité de fuel injecté la somme coke+fuel diminue, c.-à-d. que le fuel remplace de moins en moins de coke. Puis à partir de 60 kg de fuel/t fonte, la somme coke + fuel ne varie plus : le taux de remplacement est de 1 kg de coke/kg de fuel.

LE CHARBON

Remarque : J'emploie plutôt le terme charbon, mais certains documents utilisent le terme houille. Pour ce qui suit, il n'y a pas de différence entre houille et charbon. Pour ce qui concerne Dunkerque, sauf indication contraire, les informations proviennent de deux textes de J.L. EYMON : Cinq années d'expériences d'injection de charbon pulvérisé à SOLLAC Dunkerque (1989) et Evolution de la productivité. Broyage. Séchage charbon. SOLLAC Dunkerque (1990).

Le choix du charbon.

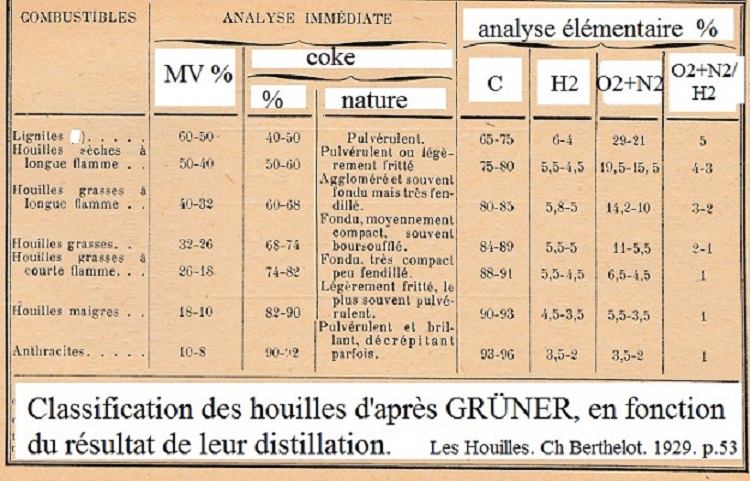

Cette appellation désigne une pierre très riche en carbone, qui lui donne sa couleur noire, mais aussi d'autres éléments (hydrogène, oxygène, azote...) dans des proportions très variables. Sans compter des corps incombustibles qui constituent les cendres. On a donc affaire avec une quantité de charbons de nature différente et parmi lesquels il faut choisir. Le premier problème considéré a été, comme on l'a vu pour le fuel, de brûler rapidement le produit injecté avant qu'il n'arrive dans le massif de coke et qu'il n'y produise du carbon black. Il a paru évident qu'un charbon contenant beaucoup de matières volatiles (c.-à-d. de gaz) brûlerait plus vite qu'un autre. C'est pourquoi on examine le tableau ci-dessous qui classe 7 houilles différentes en fonction de leur comportement quand on les distille (ou chauffe à l'abri de l'air, ou carbonise, ou cokéfie ; ces termes étant équivalents). Ce comportement est très important pour deux points : la production de gaz (depuis le début du 19ème s. jusqu'aux années 1960, c'était l'origine du gaz de ville) et la production de coke pour les H.Fx ou les cubilots de fonderie. Si l'on s'en tient aux matières volatiles, on constate que l'on va, en gros, de 10 à 50 %. On note que le pourcentage de carbone est nettement plus élevé que le pourcentage de coke, parce qu'une partie du carbone est lié avec l'hydrogène sous forme de méthane ; bien que ce ne soit pas le sujet, on constate que le coke résistant se fabrique avec des charbons moyennement riches en matières volatiles.

La société ARMCO, a été pionnière pour l'injection industrielle de charbon dans les deux H.Fx d'Asland, Kentucky. A partir de 1966, on y a injecté régulièrement du charbon à 37/38 % de matières volatiles. Après cet exemple, beaucoup d'injections ont été faites avec des teneurs en matières volatiles élevées comme à Ijmuiden (> 30 % ; 1988) ou Fos/mer (>37 % ; 1990), ou Kwangyang (25 à 39 %, 1991). Dunkerque par contre utilise dès le départ en 1983, un charbon maigre à 10 % de matières volatiles ; c'est semble-t-il à cette époque l'un des rares cas d'utilisation massive de ce genre de charbon ; en Chine on signale l'emploi d'anthracite (donc 8 à 10 % de matières volatiles) à Anshan (1991).

Dans une communication au Congrès européen de Glasgow en 1991, il est rapporté que toutes les sortes de charbons depuis l'anthracite jusqu'au lignite ont été injectées. On compte approximativement :

Teneur en matières volatiles......10 à 18 %.......18 à 35 %.......35 à 60 %

Pourcentage........................#..........5....................90....................5.

Le broyage.

Bien qu'il s'agisse de préparer du charbon « pulvérisé» on désigne l'opération plutôt par le terme de « broyage ». : Le broyage fait partie de la suite d'opérations qui se termine par l'entrée du charbon dans la tuyère ; il est en effet coûteux et dangereux (à cause du risque d'inflammation spontanée) de stocker de grosses quantités de charbon pulvérisé. Le charbon ne se pulvérise bien que s'il est séché : on envoie donc dans le broyeur des fumées chaudes provenant d'un générateur, sorte de foyer où l'on brûle du gaz de H.F. enrichi par un gaz plus riche.

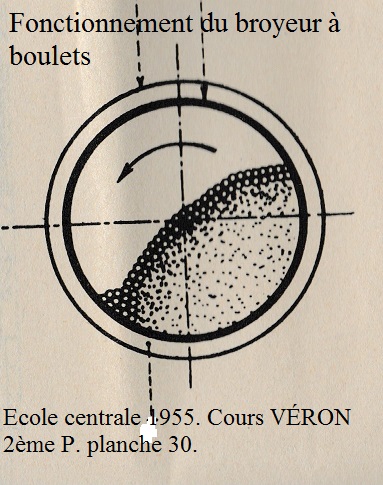

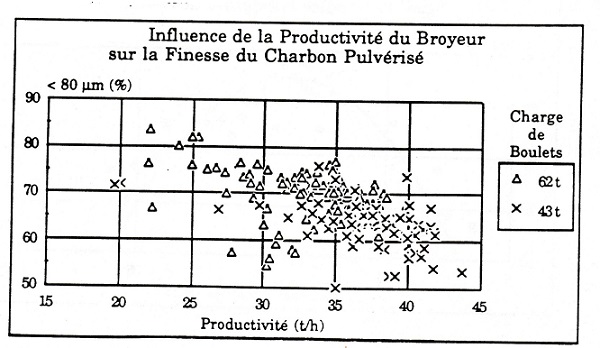

Pour le broyage divers types d'appareils sont utilisés ; l'un d'eux, comme à Dunkerque est le broyeur à boulets : c'est un cylindre horizontal, tournant autour de son axe ; à l'intérieur une charge de boulets en acier résistant à l'usure agit sur le charbon par écrasement en s'éboulant continuellement lors de la rotation du cylindre et bien sûr aussi par frottement (voir la figure ci-dessous). La charge de boulets peut être modifiée ce qui donne une possibilté de réglage. EYMOND par exemple indique : « octobre 1989 ; ajout de 15 t de boulets pour ameliore la finesse du charbon M. »

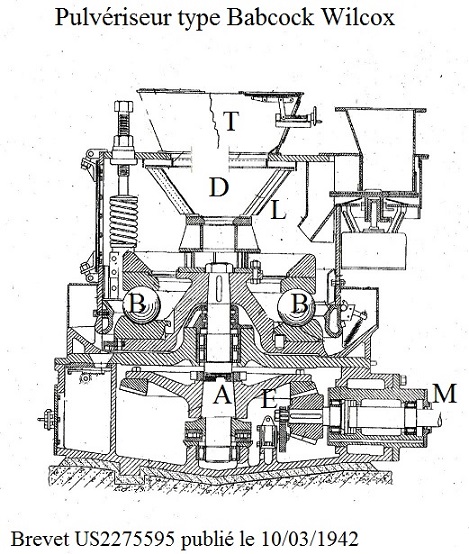

A Kobe, Japon, , on emploie un broyeur à rouleaux . A Ijmuiden, on utilise un pulvériseur (transcription du pulverizer américain) BABCOCK-WILCOX. Un appareil de ce type est montré ci-dessus. T = trémie qui reçoit le charbon. D = distributeur qui par l'intermédiaire d'une sorte de persienne circulaire faite de lames L, alimente la partie où s'effectue la pulvérisation. Cette partie fonctionne à la manière d'un roulement à billes : une série de boules B, disposées comme les billes d'un roulement tournent autour de l'axe A. M = axe moteur qui fait tourner l'arbre A par les engrenages E.

La granulométrie du charbon pulvérisé.

La dimension des particules peut être déterminée par tamisage (mais EYMOND souligne la difficulté provoquée par la présence de particules très fines <40 µm) ou mieux par ganulomètre laser (à Dunkerque). Les Américains donnent le résultat de la mesure en mesh, qui est le nombre de mailles de tamis par pouce de 0,305 m. Ailleurs on emploie le système décimal avec le µm. En 1975, l'ARMCO indique que le charbon injecté à Ashland doit comprendre 80 % de moins de 200 mesh (c.-à-d. 80 % de produit < 75 µm). A Dunkerque, lors d'essais divers effectués entre 1988 et 1990, on obtient de 72 à 83 % de charbon <75 µm. A Fos/mer on pratique l'injection mixte charbon pulvérisé et gaz de cokerie; le charbon a # 85 % de <90 µm. En Chine, un anthracite employé pour des essais de combustion a la granulométrie suivante (mesh et µm sont donnés pour comparaison) (Revue de Métallurgie juin 1985) :

mesh :....>100......100 à 120......120 à 150......150 à 200......<200

µm : ..... >150......150 à 122......122 à 106.......106 à 75........<75

% :...........3,8............4,9.................6,6................17,6............67,1

Comme le montre la figure proposée par EYMOND, le broyeur est d'autant moins productif que le produit est plus fin.,

Le coût élevé d'une installation d'injection de charbon pulvérisé a conduit certaines usines à injecter du charbon plus grossier, que l'on a appelé du charbon grenu. Ainsi, après Appleby-Frodingham à Scunthorpe, Grande-Bretagne, l'usine de Patural a développé un système d'injection entièrement original avec lequel on a obtenu des résultats très satisfaisants, à savoir un taux d'injection de 100 kg/t de fonte. D'après D. FLAMION (Journées sidérurgiques 1989), on peut juger la granulométrie du charbon grenu par ces deux valeurs : 40 % de charbon <75 µm et 10 % de charbon > 500 µm.

La combustion du charbon pulvérisé.

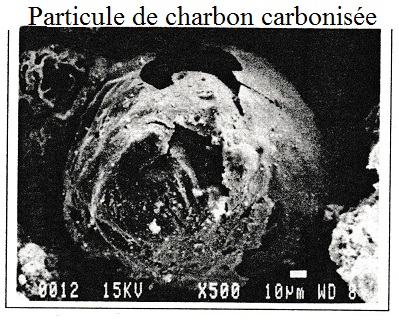

On a vu au début de la question des injections, qu'il était souhaitable que le combustible injecté soit brûlé le plus vite possible. Qu'en est-il avec le charbon ? De très nombreuses études ont été faites pour chercher à savoir comment se comporte le charbon quand il arrive dans le courant de vent chaud. Les expériences ont été faites soit en laboratoire, par exemple en utilisant un four à chute où en tombant, le charbon subit un échauffement dans un courant de vent chaud,, soit sur le H.F., en prélevant des particules de charbon dans le busillon et au nez de la tuyère. Ces études montrent que le charbon est d'abord carbonisé et que le « coke » ainsi obtenu brûle en partie dans la tuyère, puis dans la zone tourbillonnaire au nez de la tuyère, mais il en reste toujours une partie (jusqu'à 20 %) qui arrive imbrûlée dans le massif de coke. Il faut dire que le temps de séjour est extrêment court et se mesure au total (tuyère et zone tourbillonnaire) en quelques 20 à 40 ms. La figure ci-dessous tirée de Physico-chemistry of coal combustion under blast furnace tuyere conditions. Revue de Métallurgie octobre 1988, montre une particule de charbon à forte teneur en matières volatiles après sa carbonisation. Le trait blanc marqué 10 µm donne l'échelle.

Des résultats. Extraits de la Cellule Japon. IRSID 25/07/1997. CP = charbon pulvérisé.

HF..........Gary n°13...Dunkerque n°4 (*)...Fos n°1...Queen Victoria...Tarente n°2...Tarente n°4

CP kg/t........190................194.......................175................210..................184...................175

coke kg/t......281.............<300................?.................... ?................... 309..................... ?

HF......Ijmuiden n°6...Ijmuiden n°7...Anchan n°2....Kobe n°3...Kwangyang n°4...SIDMAR n°A

CP...........210....................212...............161.................203..................150.................. 179

coke.......... ?....................... ?................407.................294...................490................... ?

(*) Voir les résultats de la batterie de Dunkerque dans Haut fourneau ou H.F.

Les taux de remplacement sont rarement supérieurs à 1 ; ils dépendent évidemment de la qualité du charbon injecté (% de matières volatiles, % de cendres, etc.). A Dunkerque, on calcule que 1 kg de charbon remplace entre 0,82 et 0, 84 kg de coke. A Ijmuiden, on annonce un taux de remplacement standard de 0,93 kg de coke/kg de charbon avec une plage allant de 0,85 à 0,95. En 1975, au sujet de l'injection à l'ARMCO, on écrit au sujet du H.F. Amanda "Le taux de remplacement a été de 0,90. Ce taux est inférieur au taux de 1,1, qui avait été obtenu au H.F. Bellefonte, parce que le charbon était relativement plus cendreux."

Des problémes.

EYMOND raconte : « Suite à un incident sur la tour d'injection au H.F.4, l'injection de charbon a du être arrêtée brusquement pour plusieurs heures. Cet arrêt survenant à un taux de 130 kg/t de fonte, a occasionné un grave refroidissement du H.F... Depuis cet incident, en cas d'arrêt sur la tour de plus d'une heure, lorsque le taux d'injection est supérieur à 80 kg/tf, la consigne est d'arrêter le H.F. »

Aux journées sidérurgiques 1990, Ijmuiden signale qu'à la suite d'une tuyère bouchée, du charbon s'est accumulé dans le busillon jusqu'à remplir la descente de vent et à pénétrer dans la circulaire à vent chaud. Sa combustion a fait fondre le réfractaire de la circulaire. C'est, avec du charbon, la répétition de la mésaventure que nous avions eu au H.F.1 de Dunkerque avec du fuel.

mise à jour du chapitre : 17/10/2015.

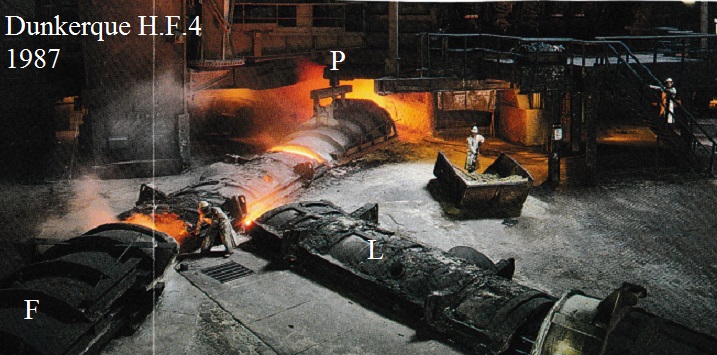

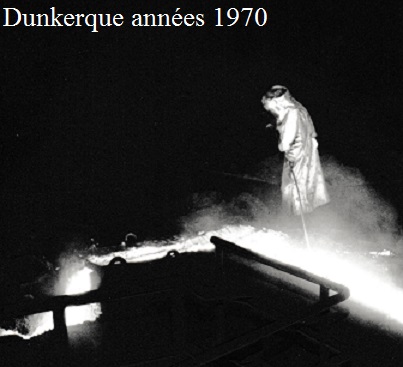

La coulée, c'est l'aboutissement des efforts faits pour construire le H.F., puis pour l'alimenter. C'est le résultat des soins apportés au réglage et à la surveillance de son fonctionnement. C'est là que l'on voit travailler le vrai fondeur dans une ambiance de four et , trop souvent, de poussières, mais aussi, auprès de la fonte et du laitier surchauffés, au milieu un éclaboussement de lumière. C'est là qu'au fil du temps, ce domaine est devenu de plus en plus technique après des dizaines et des dizaines d'années d'empirisme.

CONSTITUTION.

Quand les H.Fx ont été blindés, le trou de coulée a été placé dans une ouverture faite dans la tôle du blindage, de forme ovale ou rectangulaire (mais alors avec des coins largement arrondis pour éviter la concentration de contraintes dans les angles). Autour de ce trou on a fixé une tubulure ayant environ 50 cm de longueur ; cette excroissance qui permet d'éloigner du blindage l'endroit d'où sort la fonte est nommée gendarme ou tulipe. Quand le creuset est refroidi par ruissellement , le gendarme est équipé d'une collerette pour empêcher l'eau de tomber dans la rigole principale. Sur les petits H.Fx le ruissellement, renforcé à cet endroit, suffisait à refroidir le gendarme. Avec le développement du H.F., on l'a refroidi plus vigoureusement en l'entourant d'une boîte fermée où circule un courant d'eau.

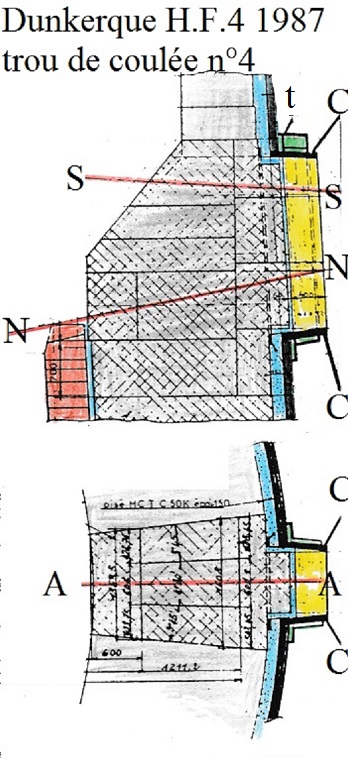

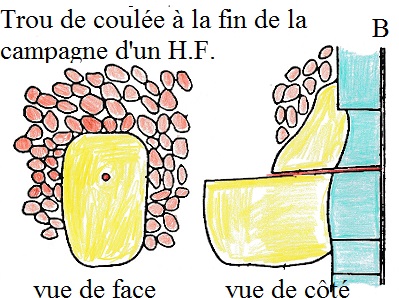

La figure ci-dessous est extraite du plan PAHF86036 créé par Savoie Réfractaires en 1986. Elle représente, en haut la coupe verticale, et en bas la coupe horizontale d'un trou de coulée du H.F.4 de Dunkerque. Le blindage du H.F. est figuré en noir, ainsi que la tubulure qui forme le gendarme, autour de celui-ci on distingue une boîte de section rectangulaire et d'épaisseur variable dans laquelle circule de l'eau (en vert) ; sur cette boîte une tôle t retient l'eau qui ruisselle sur le blindage. . C et C = une grande collerette qui entoure le gendarme pour protéger le blindage des projections de fonte provenant de la rigole principale. Le gendarme du trou de coulée n°4 représenté ici a une hauteur de 2,4 m (de même que pour le trou n°2, contre 1,3 m pour les trous 1 et 3) car on a choisi de pouvoir y mettre un trou de coulée haut utilisable en cas de mauvaise marche du H.F. ; d'où NN = axe du trou de coulée normal, SS = axe du trou de secours, AA = les axes des deux trous vus en plan. Le blindage et la tubulure sont en noir. Le garnissage de la tubulure composé de briques à haute teneur en alumine est en jaune. Le bleu représente le pisé de carbone damé pour boucher les joints. Le mur de protection du creuset, appelé tasse céramique est en ocre. Les blocs de carbone du creuset sont en gris, hachuré ou non.

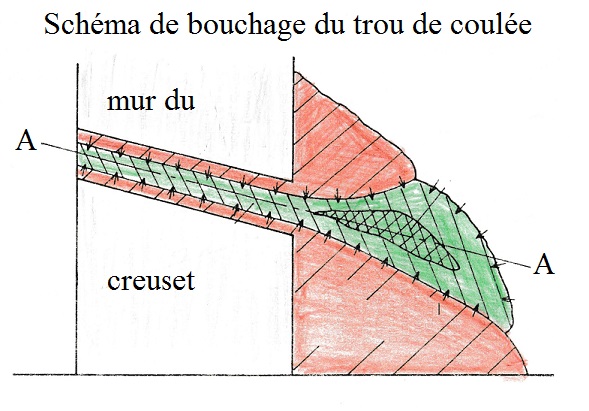

Ci-dessus, tiré de Thermique dans la zone du trou de coulée par Mme VENTURINI. 1990, un schéma représentant la zone du trou de coulée du H.F.2 de Kakogawa. B = blindage; en bleu = le carbone du mur du creuset; en rouge = le trou de coulée; en jaune = la masse de bouchage prise en masse; en ocre = amas de morceaux de masse de bouchage.

LE BOUCHAGE. La masse à boucher.

Vers les années 1950, le produit utilisé pour boucher le trou de coulée, la masse, était souvent une fabrication maison : dans un coin de la halle de coulée d'un H.F. on pétrissait avec un moulin de l'argile et un produit carboné (déchet de charbon ou de coke, schiste houillé , etc., avec peut-être quelque autre ingrédient), on humidifiait le tout et dans son carnet du Chef de fabrication des H.Fx en gardait soigneusement le secret. On voit bientôt apparaître des sociétés qui produisent de la masse à un prix suffisament attractif pour qu'on élimine la production maison ; de plus, poussées par le besoin des H.Fx et par la concurrence, ces sociétés vont s'équiper de laboratoires et faires des essais en accord avec les exploitants de H.Fx, et la masse de bouchage va évoluer de façon fantastique. Le tableau ci-dessous provient , pour la France d'un document Refralor, et pour le reste de Refractories for blast furnace tapholes and troughs, par K. SUGITA et autres. SIPRE 1982.

…......1..............2......... 3........ 4......... 5............6...........7..........8..........9.........divers...............liant

A...30/50.......15/30........................................15/30......20/25.................................................goudron

B....40/80......15/50...................................................................5/15..................eau <17...........argile

C....10/20..................15/40.............................10/20......15/20............10/20.......Si 0/5.............résine

D.............................................20........49...............................................25...............................résine

A = Japon 1960 ; B = USA 1960 ; C = Japon 1970 ; D = France 1980.

1 = argile réfractaire ; 2 = poterie broyée ou chamotte ; 3 =alumine fondue ; 4 = SiO2 ; 5 = Al2O3 ; 6 = coke ; 7 = goudron de houille ; 8 = brai de houille ; 9 = SiC

Le mélanges sont très diversifiés et avec le temps, on constate l'emploi de matériaux plus nobles : alumine fondue très réfractaire ; SiC, pour lutter contre l'usure due au laitier ; Si ; résine pour réduire ou supprimer le goudron dont les fumées sont nocives. L'empaquetage s'est amélioré : on est passé du sac dont on manipulait le contenu à la pelle, au petit pavé à emballage individuel pour chargement direct dans la machine à boucher, et enfin dans les années 1990 certaines usines expérimentent le chargement mécanique de la machine à boucher.

Toutes ces masses produisent en brûlant de fortes fumées noires et c'est ce qui se produit quand à cause du mauvais réglage de la machine à boucher, une partie de la masse tombe à la fin de la coulée dans la rigole principale qui est à une température élevée. Lors d'une visite au Japon en 1976, un ingénieur me raconta que cet incident se produisit sur un H.F. ; une colonne de fumées s'éleva le long du H.F. à l'extérieur de la halle de coulée. Dans le quart d'heure qui suivit le commissariat de police local l'appela pour qu'il s'explique. On évite maintenant ce désagrément et surtout on assainit l'ambiance de la halle de coulée, par une très forte aspiration de l'air au-dessus du trou de coulée et par le traitement de cet air avant rejet à l'atmosphère.

Dans le schéma (H. MITSUI et autres, SIPRE 1988) ci-dessous, AA = axe du trou de coulée. En vert = masse injectée lors de la coulée; en ocre = masse à boucher ancienne et donc durcie. Les flèches indiquent la direction des flux de chaleur qui permettent l'échauffement de la nouvelle masse, et donc son durcissement..

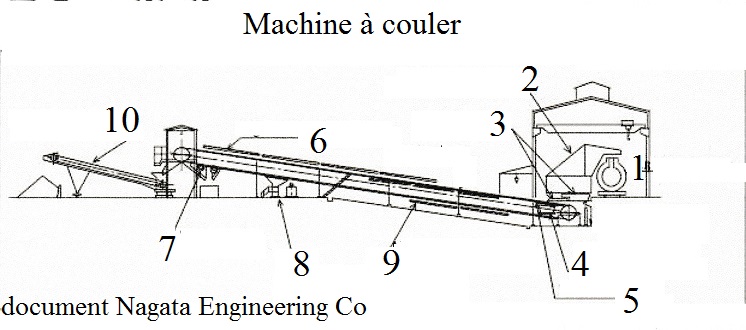

LE BOUCHAGE. La machine à boucher ou MAB.

J.-E. JOHNSON, écrit en 1918 : “Il y a environ 25 ans (c.-à-d. dans les années 1890) Samuel VAUGHAN, superintendant des H.Fx à Johnstown, Pennsylvanie, a inventé la machine à boucher.” [5282] p.319. Il faut être prudent au sujet la véracité de telles affirmations, mais il est certain qu'à la fin du 19ème s., les Américains ont été à l'origine de beaucoup d'inventions dans le domaine du H.F.

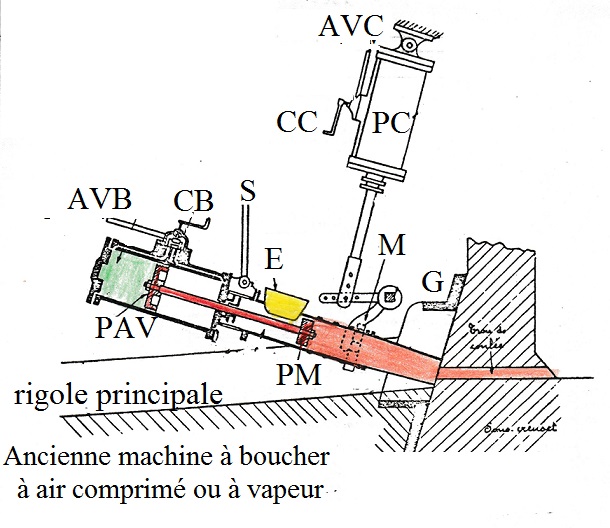

Les premières machines à boucher fonctionnaient à l'air comprimé ou à la vapeur. Au fur et à mesure de l'augmentation de production du H.F. se précisait, elles montrèrent les limites de leur utilisation. a) La faible puissance mise en œuvre nécessitait d'injecter une masse à boucher plutôt molle, et cela s'obtenait en y mettant suffisamment d'eau, ce qui était nuisible aux matériaux carbonés de la masse et aussi au creuset que l'on commençait à construire en carbone : H2O + C → H2+ CO. b) Cette faible puissance interdisait souvent de boucher quand le trou de coulée soufflait, et il fallait alors ralentir fortement le H.F. au moment du bouchage. c) La faible capacité du cylindre nécessitait de recharger la machine pendant le bouchage, ce qui était dangereux pour le fondeur chargé de ce travail : il se trouvait très près du trou de coulée. La venue de fonte dans la buse de la boucheuse, heureusement rare, provoquait une explosion à cause de l'humidité de la masse ; l'un des chefs de poste de Senelle avait été blessé de cette façon

Dans la figure ci-dessous AVB et AVC sont les arrivées d'air comprimé ou de vapeur respectivement pour le cylindre de bouchage, c.-à-d. celui qui actionne le piston qui pousse la masse, et pour le cylindre de calage qui sert pour le placement de la machine sur le trou de coulée. De même CB et CC sont les robinets d'admission de l'air comprimé ou de la vapeur, respectivement dans le cylindre de bouchage et dans celui du calage. PC est le cylindre de calage ; il commande une chaîne cinématique aboutissantt en M où deux crochets sont actionnés de manière à s'agripper sur des anses fixées sur le H.F. PAV = piston moteur qui est poussé par l'air comprimé ou la vapeur (en vert) ; par l'intermédiaire de la tige rouge, ce piston actionne PM, le piston qui pousse la masse (en ocre) dans le trou de coulée. E (en jaune) = orifice d'enfournement de la masse dans la machine. S = suspension de la machine. G = le gendarme

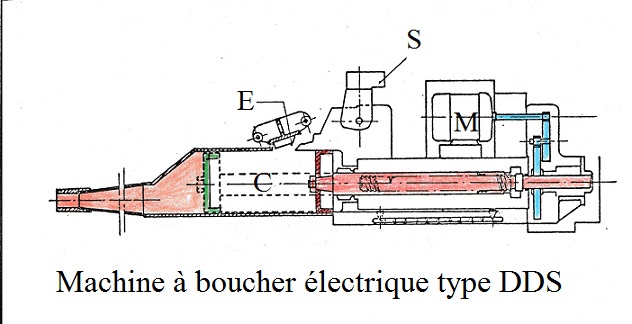

Les insuffisances de la machine à air comprimé ou à vapeur ont conduit à la conception de la machine à boucher électrique dont le schéma se trouve ci-dessus. S = suspension et manœuvre pour le placement sur le trou. E = enfournement de la masse à boucher dans le cylindre C. M = moteur qui actionne par les l'intermédiaire des engrenages (en bleu) une vis qui fait avancer ou reculer la tige (en rouge) du piston. Le piston qui pousse la masse (en ocre) est présenté en 2 positions : en vert il est en cours de manoeuvre ; en rouge il est reculé dans la position de remplissage du cylindre. A l'arrière de la machine, un cadran circulaire indique le position du piston et donc, pendant le bouchage, la quantité de masse injectée dans le trou de coulée.

A la fin des années 1950, ces machines étaient déjà très répandues, les 4 H.Fx de Senelle en étaient équipés, et dans le descriptif du H.F.5 (futur n°6) mis à feu en 1954, il est écrit : « Le trou de coulée est bouché au moyen d'une boucheuse à commande électrique construite par Dango-Dienenthal (installé à Siegen, d'où DDS sur le schéma). La machine a une contenance de 250 l (suffisante pour boucher sans recharger) et permet de boucher contre la pleine pression de vent... Par l'intermédiaire d'une console, elle est accrochée à une colonne libre complètement indépendante du fourneau. » C'étaient de très bonnes machines, solides et fiables. Je les ai retrouvées à Dunkerque, y compris, en gros modèle au H.F.4. Sur ce fourneau, en voyant la machine qui s'avançait pour le bouchage et qui disparaissait dans un torrent de flammes, de fumées et de projections de laitier, voire de fonte, je me suis parfois demandé ce qu'il allait en rester après ce déluge ; mais à chaque fois je l'ai revue intacte après dissipation de la fumée.

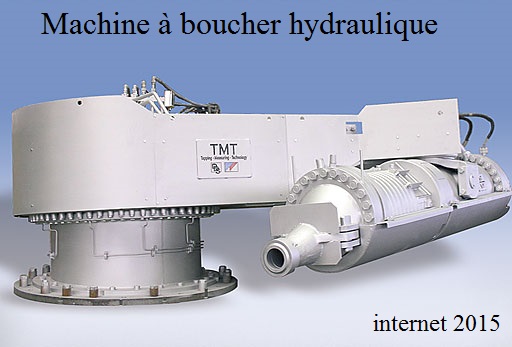

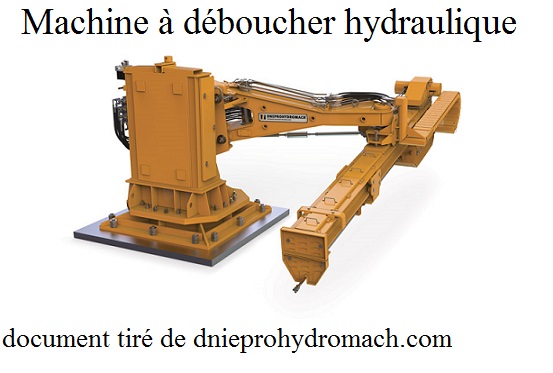

Toutefois c'est au H.F.4 de Dunkerque qu'on allait trouver les limites de la machine électrique parce que le piston exerçait sur la masse une pression insuffisante pour employer des masses plus dures. Les exploitants du H.F. se plaignaient de ce fait et faisaient ressortir les avantages d'une nouvelle génération : la machine à boucher hydraulique, où l'huile sous pression permet de développer une puissance bien supérieure à ce que peut fournir un moteur électrique embarqué, dont le volume est forcément limité. Hormis ce point essentiel, la machine est construite sur le même principe que l'électrique. Elle a une forme plus ramassée à cause de la disparition du moteur. A Dunkerque les machines hydrauliques ont été installées en 1987, avec une pression hydraulique de 285 bars et une pression sur la masse de 200 bars. En les attendant, une relation serrée avec TRB, notre principal fournisseur de masse à boucher, a permis d'obtenir de la masse convenant le mieux possible aux machines à boucher et aux trous de coulée du H.F.

La machine à boucher hydraulique présentée ci-dessous est vendue et installée par la société TMT. Les machines proviennent des sociétés DDS ou Paul WURTH

LE DÉBOUCHAGE à la barre.

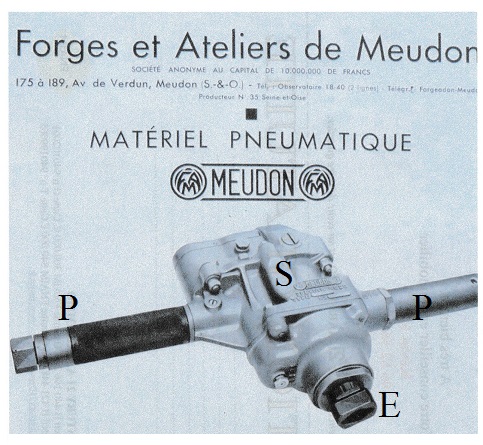

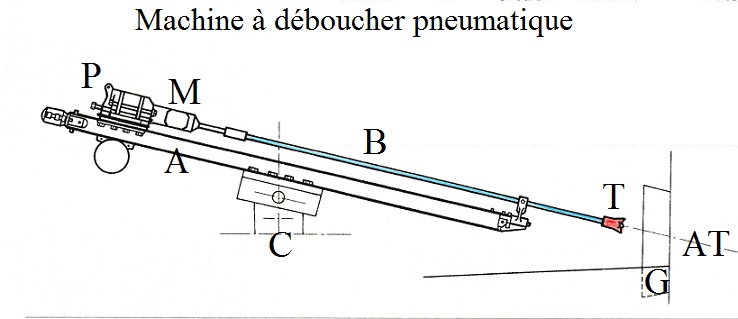

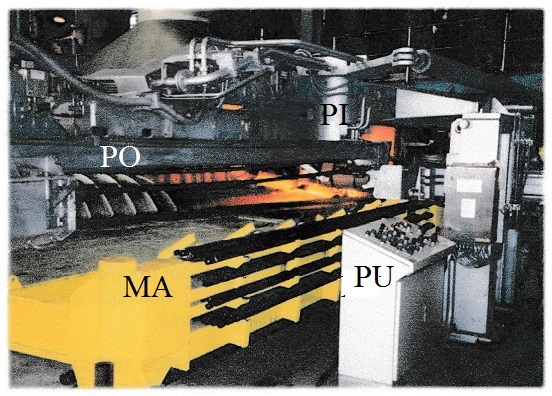

Vers la fin des années 1950, j'ai, assisté dans une usine qui n'était pas particulièrement en retard technologiquement, à un débouchage à la barre manuel ; de chaque côté de la rigole principale, face au H.F., un groupe de deux fondeurs s'agrippaient sur une barre ronde en acier doux de 40 ou 50 mm de diamètre, soigneusement épointée. En cadence, les fondeurs donnaient des coups dans la masse qui bouchait le trou de coulée ; la fonte est venue assez rapidement et le jet de coulée était particulièrement net et régulier. Cette réminiscence de la méthode de débouchage qui datait des premiers temps du H.F., était déjà supplantée dans la quasi totalité des usines par un débouchage à la barre pneumatique, généralement non mécanisé. A Senelle, on opérait de la façon suivante : un avant-trou était percé dans le trou de coulée, de façon à pouvoir y mettre une extrémité de la barre. Un marteau pneumatique Meudon, mû à l'air comprimé et analogue à celui qu'on voit ci-dessous, était amené, suspendu en S à un rail placé à environ 2 m au-dessus et dans l'axe de la rigole principale. Comme pour l'exemple précédent, 4 fondeurs, 2 à droite et 2 à gauche poussaient le marteau pendant qu'il fonctionnait, au moyen des poignées P et P. En E se trouvait un embout dans le lequel se logeait l'autre extrémité d'une barre ronde en acier doux de 40 mm. Les coups donnés par le marteau faisaient avancer la barre dans le trou jusqu'au débouchage. Quand on jugeait que le marteau s'essoufflait, on lui « donnait à boire » en versant une bonne rasade d'huile dans le cylindre pneumatique.