date : 04/03/2016.

1-Plus sur les hauts fourneaux, suite : I-L'équirépartition du vent. II-Le diagramme du haut fourneau. III-Un type d'enfournement inhabituel. IV-Mises à feu, suite. V-Le gaz de haut fourneau source d'énergie. VI-La droite opératoire.

2d-1950-2000. Le Grand Développement.

3-Patural, un système technique ? Les HFx américains. La contrepression et le fond bombé. Les gueulards sans cloches Paul Wurth. Des boîtes de refroidissement pas comme les autres. Un réfractaire particulier. De nouveaux outillages. Injection de gaillettes dans les tuyères. Conclusion.

4-Plus sur les appareils à vent chaud. I-L'implantation. II-L'appareil à vent chaud Glandon. III-L'appareil à vent chaud McCLURE.

5-Les lieux de hauts fourneaux, suite.I-Sparrows Point.II-Cette (Sète) : La très courte vie du haut fourneau. III-Brésil : le haut fourneau au charbon de bois. IV-Le fourneau Saint-Michel.

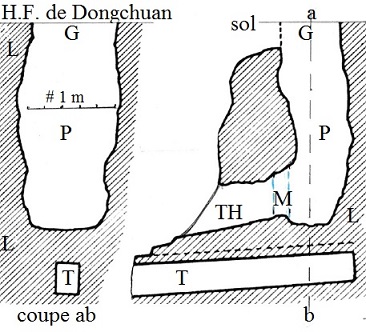

6-Des hauts fourneaux construits de façon inhabituelle. I-En Chine, des hauts fourneauxconstruits dans une colline. II-D'autres hauts fourneaux construits dans la roche.

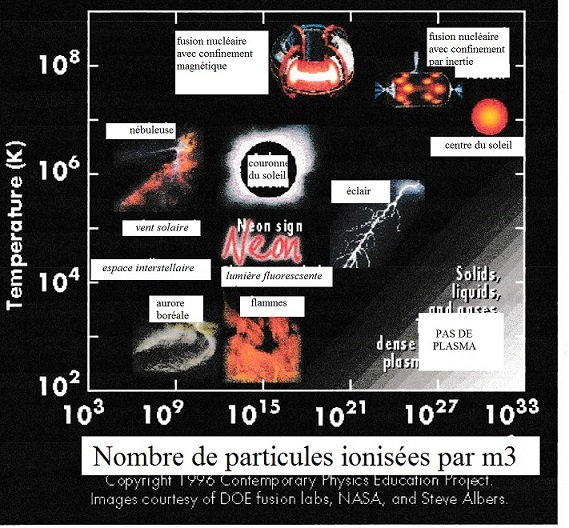

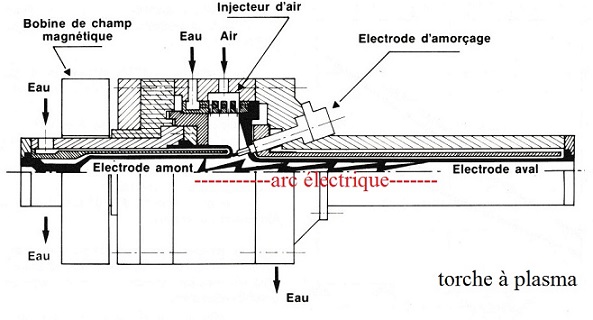

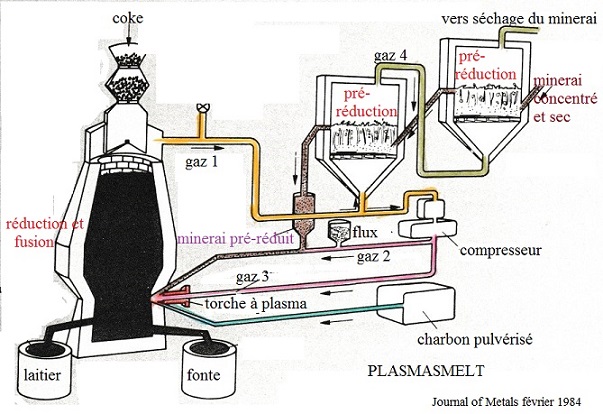

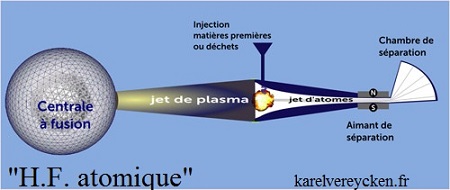

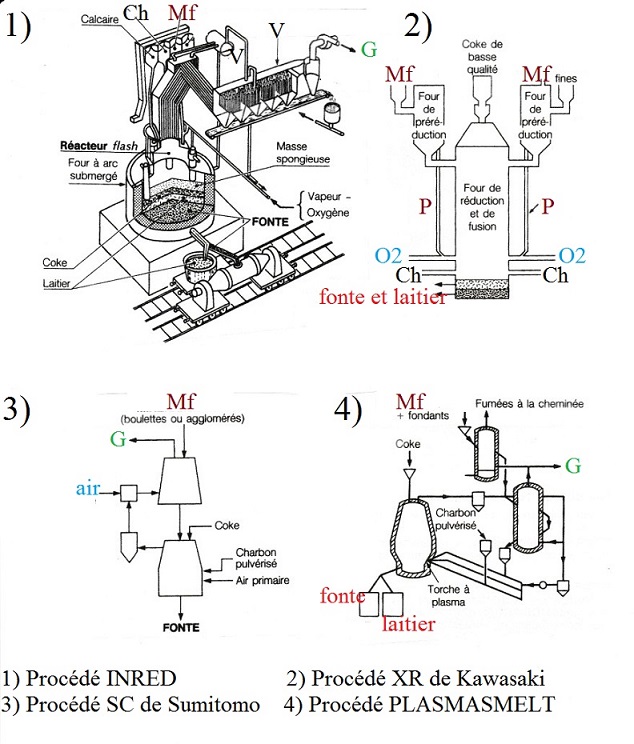

7-Le plasma et le haut fourneau.

8a-De l'obsolescence, en particulier du haut fourneau.

8b-Disparition du haut fourneau : prévisions et réalité.

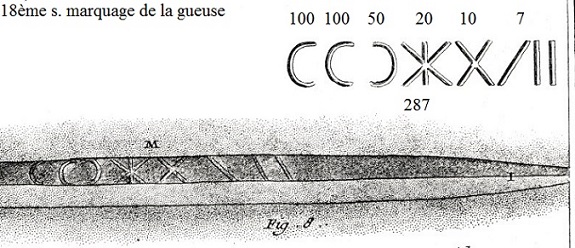

-Mélanges; suite. I-Citations haut-fournistiques (reprise des sites précédents et compléments). II-Un cri d'amour ! III-Constructions en fonte et en fer. IV-Une association curieuse. V-Représentations du haut fourneau; suite. VI-La fonte et l'Administration.VII-Un pseudo haut fourneau pour traiter des poussières. VIII-La sorcière du H.F.6 (de Seraing)..IX-Un coup d'oeil dans l'Oural à la fin du 19ème s. X-Une grève à Dunkerque.

mise à jour du chapitre : 10/02/2016.

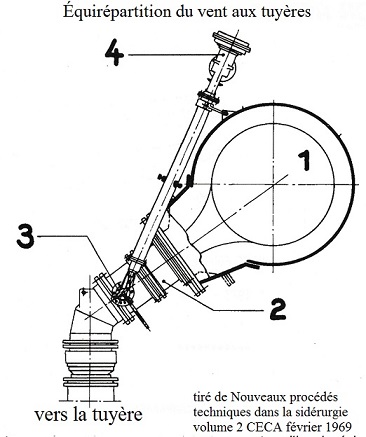

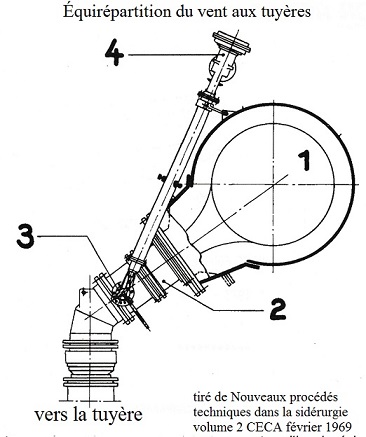

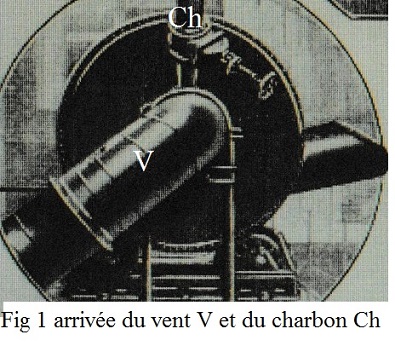

Cet équipement est né dans les années 1960 de l'idée que le vent chaud n'est pas réparti de façon égale dans les tuyères ; il est amené dans une conduite circulaire placée à peu près à la hauteur du haut des étalages du H.F. ;de là les descentes de vent le conduisent aux porte-vents puis aux tuyères. Selon la place de la descente de vent par rapport à l'arrivée de vent à la circulaire, le débit reçu par la tuyère en cause n'est pas forcément égal à celui d'une autre tuyère. Or, depuis longtemps on a fait beaucoup d'efforts pour qu'au gueulard la charge soit répartie circulairement de façon régulière, il était donc illogique de ne pas chercher à répartir régulièrement le vent entre les tuyères. Il arrive aussi qu'au nez d'une tuyère un bloc de matières mal fondues freine l'entrée du vent et réduise ainsi son débit ; dans ce cas l'équirépartition joue de façon à forcer le débit sur la tuyère au détriment des autres et chasse ainsi l'obstacle qui s'y trouvait.

Certains H.Fx construits au début du 20ème s. avaient une circulaire dite en fer à cheval car elle était coupée de façon à créer deux tronçons égaux de part et d'autre de l'arrivée de vent chaud ; cette disposition favorisait une répartition égale du vent entre les deux moitiés de la conduite circulaire et elle était bénéfique car sa suppression amena parfois des désillusions, comme au H.F.3 de Senelle, où la marche fut toujours plus difficile après la suppression du fer à cheval.

L'installation (voir figure) est simple : le débit de vent provenant de la circulaire 1 est mesuré dans un venturi placé en 2 ; les mesures de débit sont traitées par un système de régulation qui envoie des instructions à une commande pneumatique 4, laquelle actionne un papillon 3 placé dans la descente de vent. Le premier problème vient de ce qu'il faut pouvoir démonter séparément le venturi et le papillon d'où l'augmentation du nombre de joints et donc du risque de fuites de vent compte tenu de la température et de la pression du vent (à l'époque au minimum environ 1000 °C et 1 à 1,5 bar). Le second problème est l'entretien; si le venturi, pièce statique et incluse dans la maçonnerie résiste bien, c'est plus difficile pour le papillon, et dès 7 à 800 °C, il doit être en acier réfractaire. Peu de H.Fx ont été équipés (le seul H.F.6 à Senelle) et souvent l'installation a été supprimée rapidement car le gain sur la régularité de marche du H.F. n'était pas assez visible pour compenser le coût d'entretien et les risques d'arrêt pour cause de fuites de vent.

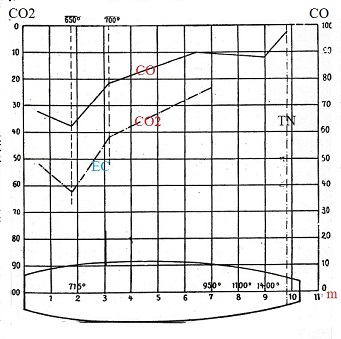

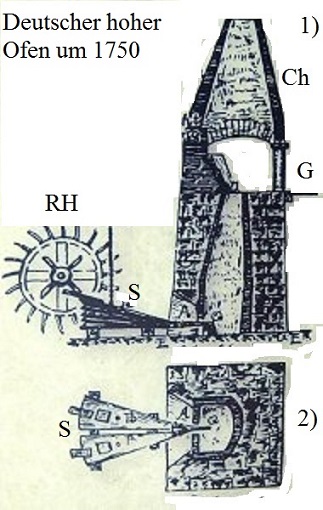

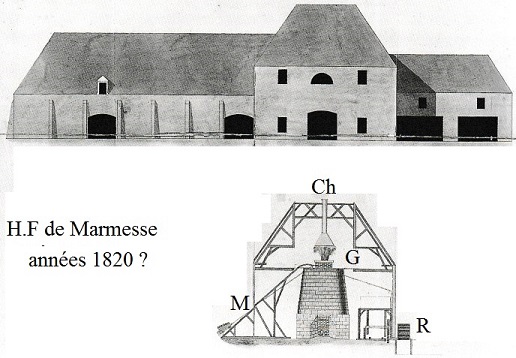

Ce diagramme est une façon de représenter ce qu'on connaissait du H.F. en 1908 quand C. BRISKER a écrit Calcul et étude du haut fourneau (en français chez Ch. Béranger en 1909).L'auteur se plaint que ce qu'il montre est trop vieux et ne correspond pas aux marches des H.Fx du début du 20ème s., ni aux résultats qu'on pourrait obtenir avec des appareils modernes. (« il y a plus de 35 ans qu'il n'a été fait aucune expérience directe sur la marche du H.F. » p.83 et 84). Ci-dessous est montré le diagramme du H.F. de Hasselfors en Suède (fors en suédois = chute d'eau ; ce terme est à l'origine du nom de beaucoup de forges suédoises -dont Bofors célèbre pour ses armes- qui ont été installées près d'une chute pour faire tourner les roues hydrauliques actionnant soufflets et marteaux). C'était un H.F. au charbon de bois consommant 840 kg de charbon de bois par t de fonte, ce qui était un bon résultat en 1864, année des mesures.

CO et CO2 = volumes % de CO et de CO2 dans le gaz en fonction du niveau dans le H.F. et tels que %CO + %CO2 = 100. Les repères de hauteur du H.F. (qui est représenté couché) sont indiqués en mètres ; la ligne pointillée TN est au niveau des tuyères. Les températures relevées à différents niveaux sont indiquées en bas. Les températures notées en haut sont des températures théoriques calculées en fonction de l'analyse du gaz et de la courbe de BOUDOUARD. En EC on voit l'augmentation du %CO2 due à la calcination de la castine, soit CO3Ca -> CaO + CO2. On remarque aussi que le profil du H.F. est ovoïde; il découle du H.F. de GIBBON (voir les hommes des hauts fourneaux dans Haut fourneau ou H.F.), on a dit aussi que c'était un H.F. sans ouvrage ni étalages..

« On ajoute par le gueulard des charges alternatives de minerai, de fondant et de charbon. » P POIRÉ. Leçons de chimie appliquée à l'industrie. Delagrave. 1881. « Le chargement s'effectue par la partie supérieure du H.F. ou gueulard. Des wagonnets amènent les matières premières -minerai, fondant et coke) que l'on dispose en couches alternées. » P. LAFAY. Chimie à l'usage des classes de Première C et moderne. Armand Colin. 1952.On peut trouver d 'innombrables exemples de telles citations, et ce n'est pas étonnant car, depuis toujours, on a chargé le H.F. en charges alternées de combustible et de minerai et, de la sorte, on constitue des couches alternées dans l'appareil. Comme on l'a vu dans Haut fourneau ou H.F. au chapitre 12-Les entrailles du H.F., la zone de fusion est un obstacle important pour la circulation du gaz : les couches de minerai ramolli sont pratiquement imperméables au gaz qui doit alors circuler dans les couches de coke (les persiennes). Une part importante de la perte de charge que présente le gaz entre les tuyères et le gueulard vient de cette zone.

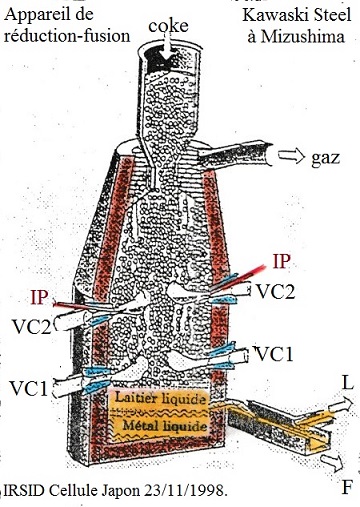

Au début des années 1980 la société Kawasaki Steel a cherché le moyen de diminuer l'impact de la zone de fusion en mettant en avant le fait que c'est l'épaisseur des couches de minerai qui pose problème et on peut sinon supprimer, du moins réduire la perte de charge dans la zone de fusion en supprimant les couches de minerai. Description d'une partie d'un brevet de l'époque,pratiquement reprise dans le brevet japonais JPS60187606 Operating method of blast furnace by mixed charge, publié le 25/09/1985. « Le coke et les minerais sont mélangés l'un avec l'autre et le mélange est enfourné dans le gueulard du H.F., et la perte de charge dans le H.F. peut être réduite d'environ 10 % par rapport au cas où le coke et les minerais sont chargés de façon indépendante par couches. Dans le type de fonctionnement conventionnel du H.F., l'exploitatnt doit effectuer un travail important pour obtenir des conditions stables dans ce qu'on appelle la zone de ramollissement et de fusion, pour stabiliser la circulation radiale du gaz dans le H.F., et pour contrôler la répartition des matières de la charge dans le gueulard, la granulométrie du coke et des minerais, et le mélange de minerais ; de plus il est difficile de stabiliser le fonctionnement du H.F. pendant une longue période. » J'avais été informé de ces idées par Kawasaki et à l'époque il avait en projet d'expérimenter ce mode de chargement sur un petit H.F. de Mizushima avec lequel on fabriquait du ferro. Je ne sais pas ce qu'il est advenu de tout cela.

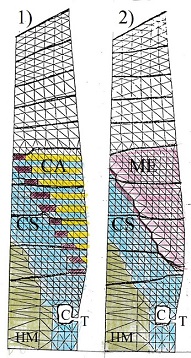

La figure ci-dessous (origine Kawasaki Steel) montre le résultat donné par un modèle mathématique. En 1) à gauche c'est le chargement conventionnel ; au-dessus de la zone de fussion on a des couches alternées CA de coke (bleu) et de minerai (jaune). Les couches de minerai en cours de fusion sont en marron. Par définition sous la zone de fusion il n'y a plus que du coke CS qui s'écoule vers la zone de combustion C au nez de la tuyère T. En HM c'est l'homme-mort où le coke ne se renouvelle que lentement. En 2) à droite c'est le cas où minerais et coke ME sont mélangés. Les couches de minerais en fusion sont remplacées par une « ligne de fusion » soulignée en marron. En dessous on a la même chose que dans le premier cas.

a-Une mise à feu expéditive.

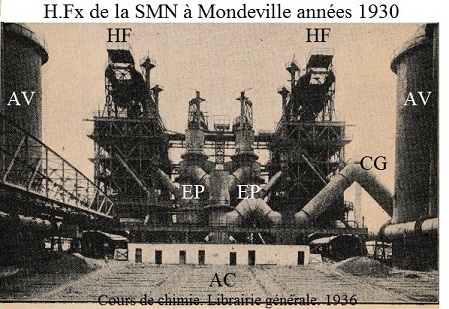

Le 19/08/1917, on met à feu le premier H.F. de Mondeville. "A 10 h 30 exactement Mr Albert THOMAS (Ministre de l'Armement) appuie sur un bouton électrique,la flamme jaillit, le premier H.F. est allumé." villesducalvados.free.fr/01mondeville.htm.

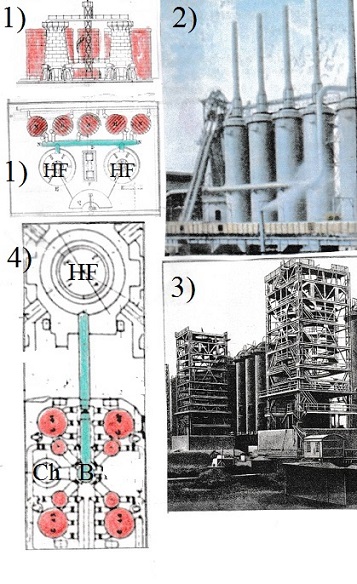

HF = les deux appareils avec chacun 3 appareils à vent chaud AV de type COWPER. EP = les 2 épurations primaires; le gaz qui en sort est évacué par la conduite CG vers l'épuration secondaire. AC = aire de coulée en sable où sont moulées les gueuses de fonte.

b-Mise à feu du premier H.F. d'Hagondange.

Comme d'autres à Rombas et Thionville, le sidérurgiste allemand THYSSEN fit le projet d'installer à Hagondange une usine sidérurgique en Lorraine annexée pour y traiter du minerai lorrain. Les travaux commencèrent en 1909; 6 H.Fx en lignes furent construis, ils étaient faciles à reconnaître grâce à la grande avancée au dessus du gueulard des monte-charges à benne.

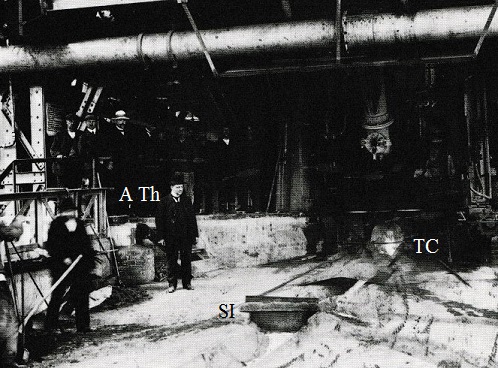

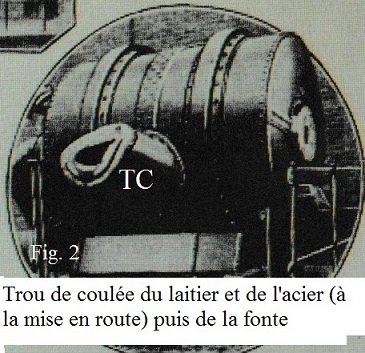

La photo montre Auguste THYSSEN (A Th) sur le plancher du H.F.1, le 05/07/1912, jour de la mise à feu de ce H.F.; la flamme au trou de coulée TC)montre que le H.F. est déjà en route et le chantier est prêt pour la première coulée, en particulier le siphon SI.Photo tirée de Lorraine du feu, Lorraine du fer, ouvrage édité par les Archives départementales de la Moselle en 1996.

On considère ici le gaz qui est sorti du H.F., et que l'on appelle de façon générique gaz de ou du H.F., gaz de ou du gueulard ; voire gaz gueulard. Ces expressions ne préjugent pas de l'état du gaz (brut, semi-épuré, épuré, etc..)

Premières recherches.

« M. BUNSEN -de Cassel- est le premier à notre connaissance (il l'est toujours semble-t-il ; publié en 1839) qui se soit occupé sérieusement des la composition des gaz des H.Fx... (mais) les travaux plus récents (1839 à 1841) et plus complets de M. EBELMEN... (fournissent) des renseignements qui nous paraissent mériter la plus grande confiance. » Traité de la fabrication de la fonte et du fer, par FLACHAT et autres. 1845. t.I p.327.

Analyse par EBELMEN du gaz du H.F. de Clerval (hauteur 8,67 m) marchant au charbon de bois et au bois vert : CO2 =12,88 % ; CO = 23,51 % ; H2 = 5,82 % (*); N2 = 57,79 %. (*) contre 5 % à Dunkerque, cette teneur est forte à cause de l'emploi du bois vert.

Jacques-Joseph EBELMEN 1814/1852, Ingénieur au Corps des Mines. Nombreux travaux de recherches en particulier sur les réactions dans les foyers métallurgiques : H.F., four à puddler, four à réchauffer, carbonisation du bois et de la houille, combustion dans les foyers de locomotive. A été Directeur de la Manufacture de Sèvres. Source (texte et photo) : www.annales.org.

Analyse. Pouvoir calorifique inférieur (c.-à-d. eau sous forme de vapeur)

H.Fx Senelle 1974......2.........4..........5..........6

CO2 %......................16,4.....16,1.....16,5.....16,6

CO %........................24,6.....24,6......25,3.....25,5

PCI MJ/m3...............3,47......3,31.....3,52......3,57

Dunkerque 1989..........2..........3..........4

CO2 %.......................20,6......22,1.....22,3

CO %.........................22,5......21,9......21,7

PCI MJ/m3................3,08.......3,06.....3,00

On note la différence entre un lit de fusion lorrain à Senelle (#2150 kg d'aggloméré/t de fonte) et le lit de fusion en minerai riche à Dunkerque (# 1600 kg/t de fonte). Mais il y a aussi des différences dans une même batterie, avec parfois une explication simple comme à Senelle où le H.F.4 est à part parce qu'on lui injecté aux tuyères la moitié du fuel que l'on a injecté aux trois autres, avec la conséquence que son vent n'a pas été enrichi en oxygène. Il y a souvent des résultats plus complexes parce que l'analyse du gaz, et donc son PCI dépendent de beauoup de facteurs (allure, température du vent, incidents, etc.). Immédiatement à la sortie du gueulard, le gaz contient donc une chaleur latente mesurée par le PCI, mais aussi une chaleur sensible, c.-à-d. celle qui fait qu'il est chaud, que sa température est relativement élevée : # 150 à 200 °C.

.Pour les Anglo-Saxons. En 1938, SWEETSER écrit : « Le gaz de gueulard a un pouvoir calorifique (calorific value en anglais) de 90 à 105 B.T.U. (British Thermal Unit) selon les matières premières employées et le fonctionnement du H.F.». Il faut évidemment lire B.T.U./cubic foot, sinon la phrase n'a pas de sens. Un B.T.U. = 1055 J. Un cubic foot (pied cube) = 0,028 m3. Il vient :B.T.U./cubic foot = 37679 J/m3 ou 37,68 kJ/m3. D'où l'on calcule que le pouvoir calorifique donné par SWEETSER est de 3,39 à 3,96 MJ/m3. Ces valeurs américaines sont plutôt plus élevées que celles de Senelle malgré un mit de fusion plus riche ; les raisons en sont des lits de fusion mal préparés et des températures du vent plus faibles

UTILISATION DU GAZ POUR LE CHAUFFAGE.

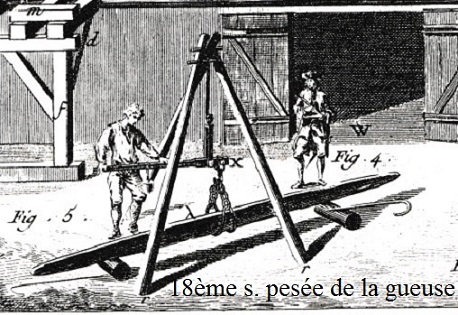

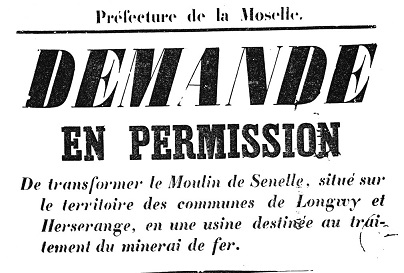

Lorsque le gueulard du H.F. était ouvert, c.-à-d. environ jusqu'aux années 1840, le haut-fourniste voyait sortir du gueulard ce qu'on appelait des flammes perdues, qualifiées ainsi parce qu'on était conscient de leur valeur en terme de chaleur. Les premières utilisations de cette chaleur n'avaient rien à voir avec le sidérurgie. Dans Les travailleurs du fer, J.-Y. ANDRIEUX nous montre ainsi une reproduction d'un «grand fourneau» du 18ème s., et on y voit au niveau du gueulard un «petit jardin sur lequel on fait venir ce que l'on veut avant la saison (grâce) à la chaleur du fourneau.» De façon plus industrielle, « la première idée de l'emploi des flammes perdues des H.Fx est due à M. AUBERTOT, maître de forges à Vierzon : son brevet, daté de 1807, lui assure l'honneur d'une découverte qu'il a toujours cherché à propager avec le zèle le plus désintéressé. Les premiers appareils construits ont eu pour but la cuisson de la brique et de la chaux et la cémentation de l'acier; ils étaient établis sur la plate-forme ders fourneaux (c.-à-d. au niveau au gueulard). FLACHAT ib. p.399. Dans le même ordre d'idée on relève qu'en 1847, M.-J. D'HUART, maître de forges à Senelle prend un brevet pour utiliser le gaz de H.F. au chauffage de fours de la faïencerie des émaux de Longwy..

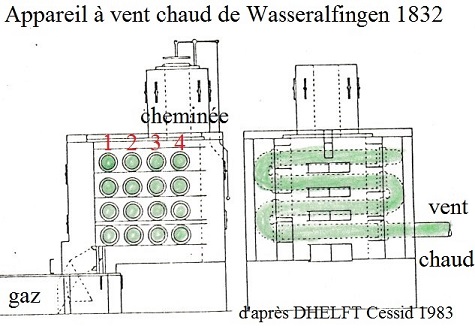

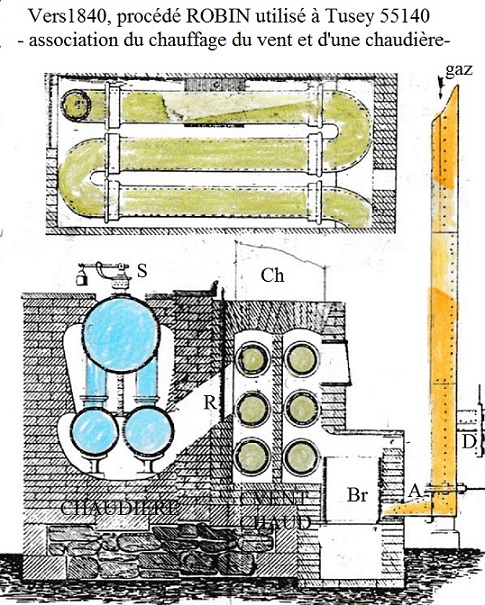

En 1828, NEILSON invente le chauffage du vent soufflé dans le H.F.; pour ce faire il utilise un foyer chauffé à la houille ; suite aux idées développées par AUBERTOT, il est évident qu'on cherchera rapidement à remplacer la houille par du gaz de H.F. C'est FABER du FAUR qui le premier, à partir de 1832, expérimenta à Wasseralfingen le chauffage du vent au moyen du gaz de gueulard. Il fut suivi par beaucoup d'autres dont les Centraliens THOMAS et LAURENS qui mirent au point un ensemble cohérent et efficace de prise de gaz et d'appareil à vent chaud. A partir de ce moment l'utilisation essentielle du gaz devint le chauffage du vent et fut développée dans les années 1860 avec l'apparition des appareils à vent chaud de WHITWELL et COWPER dont le principe est encore en usage. L'ensemble appareils à vent chaud/H.F. est devenu une entité : on n'imagine plus l'un sans les autres ; de plus on peut dire que si le H.F. existe encore c'est parce qu'il récupère dans le vent chaud une partie de l'énergie qu'il a gaspillée dans l'élaboration de la fonte. A côté, dans l'usine sidérurgique, on employa le gaz pour chauffer différents fours : pits du blooming, four à réchauffer des laminoirs, de la tôlerie fine, etc. et même dans certaines fabrications (puddlage au gaz).

Figure : à gauche vue de face, le gaz venant du H.F. entre en bas à gauche où il est brûlé; les fumées circulent entre les tuyaux (en vert) dans lesquels passe le vent. Les tuyaux sont en fonte; il y en a quatre dans les plans verticaux 1, 2, 3 et 4. A droite vue de côté où l'on voit la disposition d'un tuyau.

UTILISATION DU GAZ POUR LA PRODUCTION D'ÉNERGIE MÉCANIQUE.

«Ce n'est qu'en 1835 que MM. DUFOURNEL, THOMAS et LAURENS parvinrent à résoudre cet intéressant problème (le chauffage des chaudières). Leurs chaudières étaient placées sur la plate-forme des fourneaux, et les carneaux d'introduction du gaz prenaient naissance dans le voisinage immédiat du gueulard (*)... On avait eu la précaution de ménager des ouvertures à l'entrée des carneaux des chaudières pour déterminer la combustion (**). » FLACHAT ib. p.400. Au H.F. cette vapeur alimenta les machines à vapeur qui actionnaient les soufflets, et moins généralement les monte-charges. Vers la fin du 19ème s. chez COCKERILL on mit au point lemoteur à gaz de H.F., façon plus directe de produire l'énergie mécanique ; ce moteur fut d'abord employé pour faire marcher la soufflante.

(*) Dans les premiers temps de récupération du gaz du gueulard on avait tendance à le prélever assez bas dans le H.F., avant qu'il ait fourni le maximum de son action sur le minerai ; de ce fait la consommation de combustible du H.F. tendait à augmenter. Ici au contraire on prélève le plus haut possible. .(**) Au début de l'utilisation du gaz on bénéficiait de la chaleur sensible parce que l'installation était au gueulard mais rien n'était fait pour utiliser au mieux la chaleur latente, c.-à-d. qu'il y avait certainement du monoxyde de carbone imbrûlé dans les fumées. Ici on s'assure qu'il y a bien une combustion aussi complète que possible.

Ainsi le H.F. produisait du gaz dont la fonction était 1) d'actionner la soufflante qui le faisait marcher, 2) de déterminer le fonctionnement du monte-charge qui l'alimentait, 3) de réchauffer le vent qu'il avalait aux tuyères. Il se posait donc le problème de la remise en route quand le H.F. était arrêté ; il y avait donc un grand intérêt à grouper les H.Fx dans une batterie où l'on éviterait d'arrêter tous les fourneaux en même temps. Cela fut parfois insuffisant et, comme à Senelle, on équipait la soufflerie d'une soufflante électrique, généralement radiale.

Mais il y avait plus : «Les moteurs à gaz de H.F. fournissent la force pour les usines annexes, laminoirs... Si on éteint les H.Fx, on arrête de ce fait seul, toute l'usine. Alors on fait marcher le H.F. comme fournisseur de force en déplorant, qu'il soit en même temps un producteur de fonte. On n'avait pas songé à cela lorsqu'au début, on s'enthousiasmait pour les moteurs à gaz des H.Fx.» Echo des Mines et de la Métallurgie 22/06/1908 p.645. Et il y avait aussi un aspect économique : « Les H.Fx sans aciérie se trouvent en état d'infériorité notoire puisqu'une partie de leurs gaz dégagés restent sans emploi. » même source 09/09/1907 p.941.

Remarque : Voir dans Haut fourneau ou H.F.-bis, le chapitre 2a-Le Grand Développement. Le vent où l'on trouve des précisions sur les soufflantes à gaz et le (ré)chauffage du vent.

Figure. Partie basse : L'installation est au niveau du sol; le gaz arrive du gueulard par la conduite jaune D = dérivation du gaz. A = vanne qui règle l'admission du gaz vers le brûleur Br. Les fumées chaudes passent d'abord dans l'appareil à vent chaud, puis sous la chaudière. Le vent circule dans deux tuyaux figurés en vert et dont la disposition est visible en partie haute : c'est la même disposition que ci-dessus à Wasseralfingen sauf qu'il a 3 passages horizontaux au lieu de 4. R = registre qui permet d'isoler les deux appareils. Dans la chaudière l'eau (en bleu) est échauffée dans les petits ballons et devient vapeur dans le ballon supérieur S = soupape de sécurité de la chaudière. Les fumées s'en vont par la cheminée Ch. Origine : De la fonderie par A. GUETTIER. Chez L. Mathias. 1847.

UTILISATION DU GAZ POUR LA PRODUCTION D'ÉNERGIE ÉLECTRIQUE.

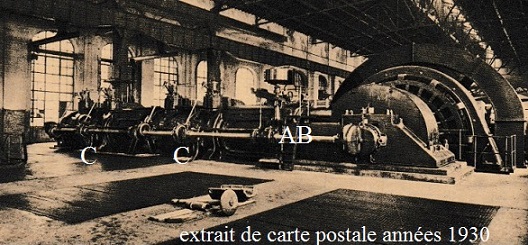

Assez rapidement le le moteur à gaz fut employé pour donner le mouvement à un alternateur. C'est dans ce cadre que l'usine de Senelle après la 1ère guerre mondiale, choisit d'installer un réseau en 27,5 périodes au lieu d'un réseau à 50 périodes. L'usine ne fut débarrassée de ces périodes exotiques que dans les années 1950 grâce à la mise en route de la centrale électrique de Herserange. Ci-dessous, aux Aciéries de Longwy à Mont-Saint-Martin, un moteur à gaz équipé d'un alternateur. Ce moteur de 6000 CV (4416 kW) comprend deux cylindres C associés sur le même arbre ; on distingue sur chaque cylindre les 2 commandes de soupape. L'arbre AB qui court le long de la machine est l'arbre à cames qui actionne les soupapes. Tout à droite on distingue la roue de l'alternateur (ajourée et protégée par une tôle), puis le grand volant régulateur.

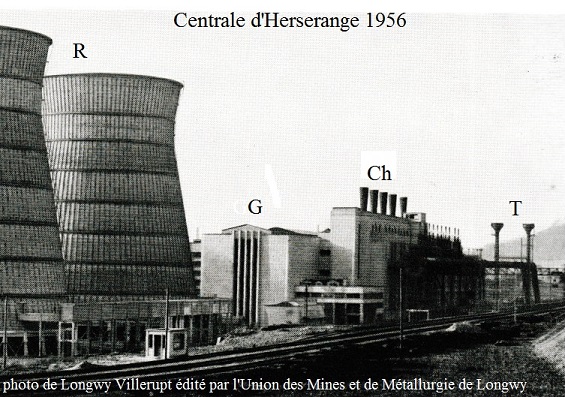

Au sortir de la guerre 1940/1945, chaque usine possédait sa propre centrale électrique. Dans le bassin de Longwy il fut décidé de construire une centrale électrique communautaire de façon à rationaliser la production d'électricité. Quatre usines (la Chiers à Longwy-bas, la Providence à Rehon, les Aciéries de Longwy à Mont-Sait-Martin et Senelle-Maubeuge à Herserange) s'unirent pour ce projet. Le lieu fut choisi sur la commune d'Herserange (à peu près à l'emplacement de la forge du 19ème s), pour les raisons d'équidistance avec 3 des 4 usines et de facilité d'approvisionnement en eau. La centrale a été mise en route progressivement en 1951 et 1952. Le gaz des H.Fx servait à chauffer des chaudières dont la vapeur à 50 bars actionnait les groupes turbo-alternateurs de 40 MW, au nombre final de 3. Les liaisons gaz entre usines et centrale se faisaient par gros tubes soudés de 1,8 m de diamètre et permettait une interconnexion entre les usines ; un gazomètre de 50.000 m3 atténuait les à-coups entre production et consommation. La consommation de gaz de H.F. à la centrale d'Herserange a été arrêtée en 1987 quand on a mis hors feu le dernier H.F. du bassin de Longwy, le n°6 de Senelle. Elle a été démolie depuis.

Photo : R = les deux réfrigérants, G= la salle des groupes, Ch = les cheminées des 5 chaudières, T = les 2 torchères où l'on brûle le gaz en excès.

SUITE.

Dans l'usine sidérurgique, d'autres gaz apparaissent pendant certaines opérations. Jusqu'à sa disparition au début du 20ème s., le four à puddler qui servait à transformer la fonte du H.F. en fer malléable, émettait des gaz chauds mais leur composition d'après EBELMEN montre qu'ils n'étaient pratiquement pas combustibles (CO2 12,5 % ; CO = 0,2 % ; N2 = 78,5 % ; O2 = 0,2 %) ; par contre on a utilisé leur chaleur sensible en installant par exemple une chaudière sur le conduit d'évacuation. Ces gaz n'ont donc jamais concurrencé le gaz de H.F., pas plus que les fumées desfours à réchauffer (CO2 = 17,3 % ; CO = 7,5 % ; N2 = 82 % ; O2 = 4,8 % ; d'après EBELMEN).

Les fours à coke fournissent un gaz bien plus intéressant à cause de ses teneurs en hydrogène ( H2 = 50 à 70 %) et en méthane (CH4 = 25 à 30 %) qui lui donnent un PCI de 17 à 18 MJ/m3 (contre 3 à 4 MJ/m3 pour le gaz de H.F.). Hormis le chauffage de la cokerie, ce gaz a pendant longtemps été vendu comme gaz de ville, et vers 1960 on a ainsi construit un gazoduc pour amener à Paris le gaz des cokeries lorraines (principalement celles des Charbonnages).

Les besoins en gaz combustibles seront alors comblés par deux gaz fabriqués dans des gazogènes : le gaz à l'air, composé de monoxyde de carbone (34 %) et d'azote et fabriqué par une combustion incomplète de la houille, son PCI est de l'ordre de 5 MJ/m3 ; et le gaz à l'eau produit de la même façon mais en injectant de la vapeur d'eau dans le gazogène : le gaz contient alors de l'hydrogène (CO = 26 % ; H2 = 14 %), d'où un PCI d'environ 9 MJ/m3.

Vers 1980, les gazogènes ont été abandonnés, parfois depuis longtemps et le gaz de cokerie, remplacé comme gaz de ville par le gaz naturel, est disponible dans l'usine ; de plus un nouveau est arrivé : le gaz d'aciérie. On a réussi à capter le gaz du convertisseur à oxygène pur et l'on obtient un gaz qui contient 60 % de monoxyde de carbone pour un PCI de quelque 10 MJ/m3. En fonction des foyers à alimenter et de la richesse de chaque gaz on optimisera la dépense énergétique de l'usine, avec des transferts et des mélanges. Par exemple le gaz pour chauffer la cokerie sera un gaz mixte, H.F. et cokerie. Le gaz cokerie viendra en contre-partie enrichir le gaz des appareils à vent chaud, jusqu'à ce que la récupération des chaleurs sensibles des fumées de ces appareils permette d'échauffer l'air de combustion et le gaz et rende inutile l'enrichissement du gaz de H.F.

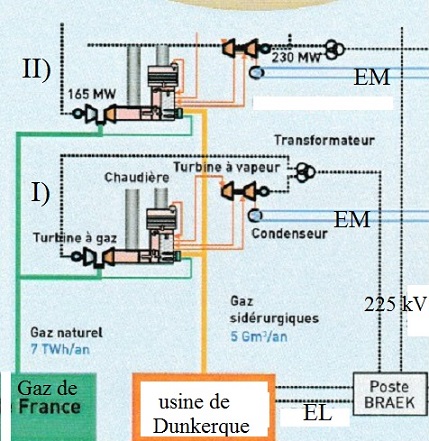

Enfin , un peu plus tard comme à Dunkerque un autre concurrent apparaît : l'électricité. Un partenariat entre Gaz de France et ARCELOR-MITTAL débouche sur la construction et la mise en route en 2005, d'une centrale électrique à proximité du H.F.4. Elle comprend 2 tranches de 394 MW composées chacune d'une part d'une turbine à gaz de 164 MW alimentée en gaz naturel et d'autre part d'une chaudière où l'on peut brûler les gaz sidérurgiques disponibles et/ou du gaz naturel, et dont la vapeur actionne une turbine à vapeur de 230 MW. La consommation prévue de gaz sidérurgique est de 5 Gm3/an. A Fos-sur-Mer une centrale de 490 MW, un peu différente, est mise en route en 2008 avec l'objectif de brûler 1,4 Gm3 de gaz sidérurgiques par an.

Schéma extrait d'une plaquette éditée par Gaz de France Energy. I) une tranche, II) l'autre tranche. EM = circuit d'eau de mer -70.000 m3/h- pour le refroidissement du condenseur. EL = fourniture d'électricité à l'usine de Dunkerque, le supplément produit est fourni à EDF.

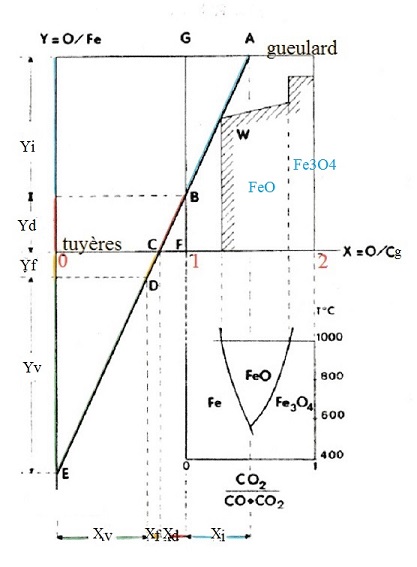

On dit aussi Diagramme opératoire ; le principal acteur de sa mise au point a été André RIST, Ecole centrale de Paris, promo 1951. La droite opératoire est née de la constatation qu'au H.F. 1) on a un ensemble de réactions qui d'une part produisent du gaz réducteur et d'autre part consomment ce gaz, et 2) l'oxygène est le lien commun entre la production et la consommation de gaz réducteur ; en effet on produit par des réactions telles que FeO + C → Fe + CO, et l 'on consomme par exemple par FeO + CO → Fe + CO2. De là est née l'idée de rassembler sur un graphique les rapports oxgène/fer et oxygène/carbone exprimés l'un en atomes d'oxygène par atome de carbone gazéifié O/Cg et l'autre en atomes d 'oxygène par atome de fer O/Fe. Sur l'axe des abcisses on trouve alors X = O/Cg. Sur la partie positive de l'axe des ordonnées on porte Y = O/Fe correspondant à l'oxygène lié au fer, et sur la partie négative l'oxygène non lié au fer comme on le verra ci-après.

TRACÉ DE LA DROITE.

Le point A correspond au niveau du gueulard. Son abscisse XA est définie par l'analyse (CO % et CO2%) du gaz de gueulard ; son ordonnée YA est fournie par la composition des oxydes de fer du minerai (Fe2O3, Fe3O4 ou mélange des deux).

Le point C correspond au niveau des tuyères. Son abcisse XC est définie par l'analyse (CO, N2) du gaz d'étalages. Son ordonnée YC = 0 car à ce niveau tout le minerai est considéré comme réduit à l'état métallique et O/Fe = 0.

Le point E correspond à la réaction de gazéification du carbone par le vent C + ½ O2 → CO, son abscisse XE = 0 parce que tout l'oxygène est apporté par le vent et son ordonnée est YE = - Ovent/Fe métal = - Cg/ Fe métal.

A. RIST remarque que la droite est ainsi connue par 3 points (ce qui est inhabituel, 2 points étant suffisants) et que tout défaut d'alignement signale une erreur dans les mesures. Pour le haut-fourniste cette remarque indique que sans mesures fiables et continues, il n'y a pas de possibillités d'exploiter les connaissances théoriques dans l'action journalière. J'ai bien connu ce genre de problèmes.

LA PRODUCTION DE GAZ RÉDUCTEUR.

Elle est faite par 3 réactions : 1) La combustion du carbone aux tuyères par l'oxygène du vent ; on vient d'en parler. Sur la droite elle est représentée par la portion ED en vert, et ses projections sur les axes sont Xv et Yv. 2) La réduction directe par le carbone des éléments non ferreuxcomme par exemple la réduction de la silice qui se fait à haute températue et que l'on peut ramener à la réaction SiO2 + 2C → Si + 2 CO ; son segment représentatif DC est en jaune et ses projections sont Xf et Yf. 3) La réduction directe par le carbone des oxydes de fer. Par exemple FeO + C-> Fe + CO ; elle est figurée en rouge et est représentée par CB avec les projections Xd et Yd.

LA CONSOMMATION DE GAZ RÉDUCTEUR.

Ce sont les réactions indirectes comme 3Fe2O3 + CO → 2Fe3O4 + CO2 ou Fe3O4 + 4 CO → 3Fe + 4 CO2. Elles sont représentées par le segment BA en bleu et Xi, Yi.

Le diagramme opératoire est accompagné dans la partie basse d'une figure montrant les régions occupées par le fer métal, Fe et les oxydes FeO et Fe3O4 en fonction de la composition du gaz avec lequel ils sont en contact et de la température. Cette figure permet de comprendre la zone hachurée en partie haute : à gauche de la ligne verticale c'est la région « fer », c.-à-d. qu'il y a réduction des oxydes de fer ; entre cette ligne et la ligne pointillée c'est la région « FeO » puis à droite la région « Fe3O4 » où il n'y a plus de réduction, et même plutôt une oxydation. Dans le plan XY, les coordonnés du point W sont celles la wüstite, oxyde de fer dont la formule est FeO1,056 (l'oxyde FeO n'existe qu'en combinaison). On vient de voir que si l'on va vers la droite à partir de ce point il ne peut plus y avoir de réduction, la position de la droite opératoire, appuyée sur le point W, est donc une position extrême. Dans ce cas, on dit que l'on a une réduction indirecte idéale, en particulier parce que tous les oxydes supérieurs sont réduits à l'état de wüstite.

UTILITÉ DE LA DROITE OPÉRATOIRE.

La pente de la droite est définie par le rapport [O/Fe]/[O/C] = C/Fe c.-à-d. coke/fonte, c'est donc la consommation de coke par t. de fonte ou mise au mille. Lors des modifications des conditions de marche du H.F., les variations d'inclinaison de la droite indiquent donc le sens de la variation de consommation de combustible. De plus il est possible de quantifier cette variation puisque tous les points de la droite représentent des rapports de nombre d'atomes. On peut ainsi étudier l'effet d'une variation 1) de la quantité de laitier produite par t de fonte, 2) de la température de vent, 3) des injections aux tuyères, etc. ; pour cela on fait généralement intervenir un point P toujours situé sur la droite dans la zone de Y négatifs et dont les coordonnées sont définies à partir de quantités de chaleur mises en jeu dont la chaleur apportée par le vent.

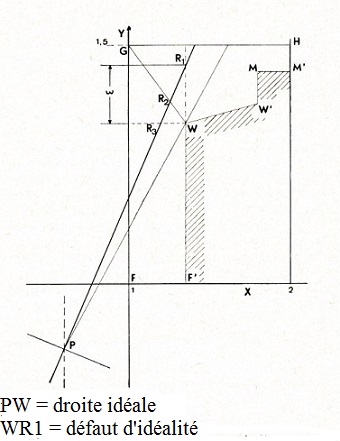

Le défaut d'idéalité. Puisque la droite ne peut aller plus loin que le point W, à l' idéalité la pente est donc minimum et l'on est assuré que la consommation de gaz réducteur, et donc la consommation de combustible, est minimum. Pour obtenir cette situation il faut que les contacts gaz/minerai se fassent au mieux dans la cuve du H.F., de façon à ce que le gaz puissent agir sur les oxydes de fer. Bien sûr ce n'est pas toujours le cas et on alors un défaut d'idéalité, il reste des oxydes supérieurs et en particulier Fe3O4 là où il ne devrait y avoir que de la wüstite FeO1,056. La figure montre qu'il y a alors à partir du point P un pivotement de la droite vers la gauche, la pente augmente ainsi que la consommation de gaz réducteur. Par rapport à l'idéalité, 1) l'oxydation excédentaire du minerai se mesure par le segment WR1, habituellement nommé par la lettre grecque omega minuscule soit ὠ (sans accent), 2) le segment R2W mesure le déficit en oxygène du gaz.

Les deux figures et les précisions dans l'argumentation sont tirées de Connaissance du haut fourneau par A. RIST et autres Revue de Métallurgie ; février 1967. j'en recommande la lecture à qui veut approfondir la question.

en cours d'étude.

mise à jour du chapitre : 23/01/2016.

Le de WENDEL qui, au 19ème s., fit l'acquisition du lieu-dit Patural, ne pouvait imaginer le foin qu'on ferait lors de l'arrêt définitif des derniers H.Fx installés sur cette ancienne pâture. Cette allusion herbagère peut être obscure pour beaucoup qui ne savent pas que les H.Fx de Paturalsont aussi à la fois les H.Fx de Hayange (ou en moins bien d'Hayange) et les H.Fx de Florange.

H.Fx de Hayange, car la batterie s'enfonce comme un coin dans l'extrême est de la commune du même nom. On note ici que les autochthones (*) lettrés diraient que “la batterie est à l'extrême est du ban communal de Hayange.” (*) orthographe de LITTRÉ, conforme à l'étymologie.

H.Fx de Florange, car au moment où se sont passés les événements qui ont rendu célèbres les dits H.Fx, la direction de l'usine dont ils dépendaient, se trouvait à Florange, commune voisine mais non limitrophe de Hayange.

Cela dit, on peut ajouter que Patural se trouve à 6° 04'27'' Est, 46°19'44''Nord et 187 m au-dessus du niveau de la mer, près de la Fensch, rivière tributaire de la Moselle, dont la vallée est le berceau de l'aventure sidérurgique des de WENDEL.

Un acteur important : Charles BIGAS, École centrale de Paris,promo 1923A. Directeur général des Mines et Usines de la société de WENDEL à partir de 1956. "C'est sous sa direction que d'importantes installations nouvelles furent réalisées, notamment... la modernisation de la division des H.Fx de Patural". Information transmise par J. CORBION le 08/12/2015.

UN SYSTÈME TECHNIQUE ?

Admettre dans la batterie des H.Fx de Patural l'existence d'un système technique, c'est montrer qu'on a pu y rencontrer des installations, des méthodes de travail, voire une philosophie de la conduite des H.Fx différentes de celles employées dans le bassin sidérurgique lorrain, et même dans la plupart des batteries de H.Fx françaises contemporaines de celle-ci. Il ne s'agit pas ici d'une histoire de Patural, que des Paturaliens pur jus pourraient entreprendre mieux que moi, mais de remarques diverses que l'on peut faire sur cette batterie, depuis sa naissance jusqu'à l'époque récente.

Bien entendu puisque le Glossaire du Haut Fourneau (*) et la Saga qui l'accompagne donnent des informations sur Patural, je vais utiliser sans vergogne celles qui peuvent m'intéresser. (*) Dont je rappelle que l'infatigable promoteur est Jacques CORBION, ECP 1958, Paturalien depuis toujours, et néanmoins ami.

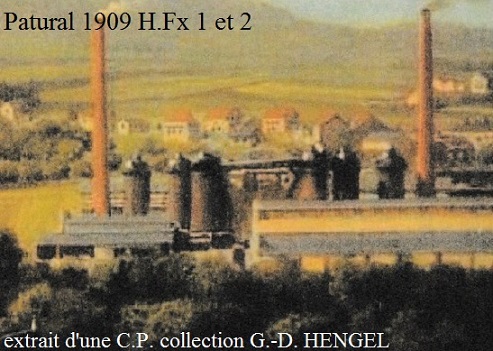

Mise en route. Le 05/12/1907, l'Echo des Mines et de la Métallurgie annonce p.1310 : “Nouvelles de l'étranger. Ce matin 28 (11/1907) à 10 heures a eu lieu la mise à feu du n°1 des deux nouveaux H.Fx construit au 'Patural'. L'opération a fort bien réussi et l'on compte la première coulée de fonte demain dans la soirée. Ces engins ont été construits sur les plans les plus modernes. Leur construction a été menée à bien très activement et sans le moindre accroc par M. BOSSERT jeune ingénieur belge très expérimenté dans cette partie” .

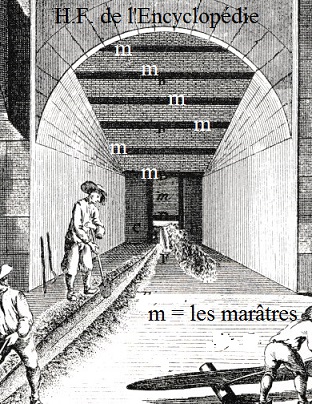

On connaît, semble-t-il peu de chose sur ces deux premiers H.Fx, le plus probable est qu'il sont assez semblables aux H.Fx que de WENDEL possède à l'ouest de Hayange et qui constituent la batterie de Fourneau. D'après les photos d'un dossier établi par J. CORBION et quelques autres ce sont des H.Fx écossais, c.-à-d. portés à la marâtre par un cercle de plusieurs colonnes verticales et la cuve est généralement couverte entièrement d'un blindage de tôles. C'est un type de H.F. très répandu pendant la deuxième moitié du 19ème s. et qui s'efface un peu partout devant de nouveaux types de H.Fx. Le schéma ci-dessous montre ce que pouvaient être le P1 et le P2 (P pour Patural); le monte-charge est incliné (alors qu'à l'époque les monte-charges de Fourneau étaient verticaux). Sur le plan incliné PI circule un chariot C dont le plancher est horizontal et porte un wagonnet qui semble être ce que l'on appelle à Hayange une “cambuse” et dont on sait qu'il a été utilisé aux P1 et P2. En AV se trouve un appareil à vent chaud du type COWPER.

La photo qui suit montre les P1 et P2 en 1909; ils sont donc tout récents. Le P1 que l'on voit assez bien confirme qu'il s'agit de H.Fx écossais. Chaque appareil à vent chaud a deux appareils à vent chaud du type COWPER. On ne voit pas les monte-charges.

Au tournant du 20ème s., se répand en Europe continentale (et moins en Grande-Bretagne) un type de H.F. que l'on peut définir ainsi : briquetage à nu (donc pas de blindage) renforcé dans la cuve par des cercles horizontaux en fer, tour carrée qui supporte le H.F. au niveau de la marâtre, gueulard à simple cloche, chargement par benne STÄHLER que l'on monte au gueulard par un monte-charge vertical ou incliné, appareils à vent chaud généralement de type COWPER. On peut en voir un exemple typique ci-dessus dans Haut fourneau ou H.F.-bis au chapitre 4-Plus sur les hauts fourneaux/V-Le haut fourneau et les intempéries.

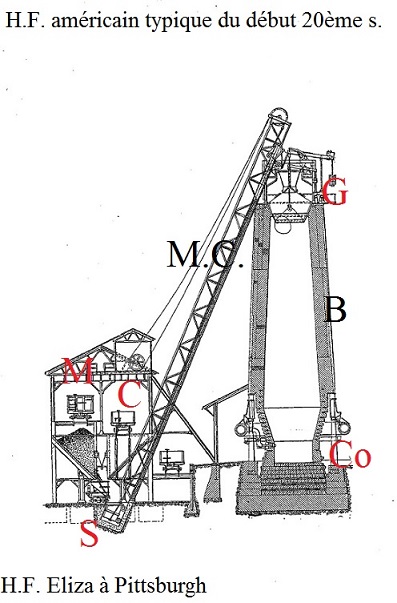

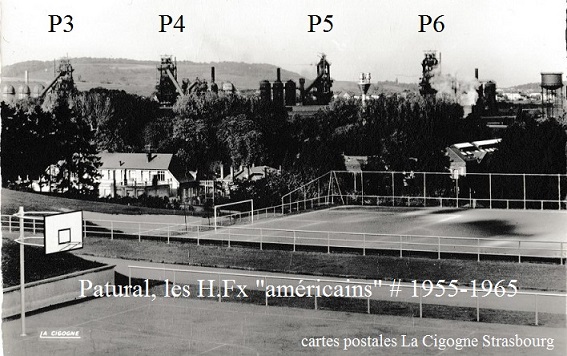

On construit à Patural entre 1910 et 1913 quatre H.Fx suplémentaires (P3 à P6); ces appareils ne sont pas du tout semblables à celui que je viens de décrire ce sont des H.Fx américains, pourquoi ? Charles III de WENDEL a fait un long séjour aux États-Unis et en particulier à Pittsburgh qui est à cette époque, en particulier à cause des usines CARNEGIE (devenues United Steel of America), le centre de la sidérurgie américaine et le lieu où sont rassemblées les nouveautés. Là, Charles III s'est convaincu de la nécessité d'adopter les appareils américains, et il est à l'origine de la venue d'un ingénieur américain qui suivra les constructions, un monsieur HAMFELDT.

Le H.F. américain (voir figure) se définit comme ayant une cuve B entièrement blindée, supportée par des colonnes Co inclinées de façon à donner plus d'assise au support; les étalages sont à nu et refroidis par des boîtes (que les Français qualifient de plates fermées). Il n'y a pas de tour carrée. Les matières (M = minerai et C = coke) sont montées au gueulard par deux skips S qui roulent sur les rails d'un monte-charge incliné MC; au gueulard G les matières sont enfournées par un appareil McKEE avec deux cloches superposées formant un sas, la trémie de la petite cloche étant trournante. Les appareils à vent chaud sont généralement des appareils KENNEDY ou assimilés, dérivés de l'appareil WITHWELL.

Faute de descriptions précises, on peut penser que les “H.Fx américains” de Patural collaient au plus près de leur modèle. Il y a quand même matière à question pour 4 points. 1) On trouve dans le Glossaire du Haut Fourneau dans l'entrée Haut fourneau américain une note au sujet desétalages blindés et de leurs nombreuses chapelles. La Saga montre que les P 3 à P6 ont été pratiquement reconstruits après la Grande Guerre; que restait-il des étalages d'origine après cette reconstruction ? 2) Les gueulards McKEE installés en principe à l'origine sont des gueulards tournants, alors à quoi correspondent les notes suivantes de la Saga ? : P3, 1923 : “montage du gueulard tournant”. P5, 1924 “Avec correction faite par le gueulard tournant”. P6, 1923 “A été équipé du gueulard tournant”. Le gueulard d'origine était-il vraiment un McKEE ? 3) Les appareils à vent chaud sont peu documentés, on en trouve 5 pour le P4 en 1910, avec rappel en 1948 de 5 “cowpers type McCLURE KENNEDY” (où il faut comprendre qu'ici cowper = appareil à vent chaud !!). Ces appareils, souvent appelés à Hayange simplement KENNEDY, sont à puits central, d'où la cheminée au-dessus au centre du dôme, et sont facilement reconnaissables : la photo ci-dessous, en montre bien 5 par H.F., installés à l'américaine, soit 1 H.F. suivi de 10 appareils à vent chaud puis 1 H.F., etc. (à Gary, Indiana, avec 12 H.Fx, il y avait 6 séries identiques soit 60 KENNEDY!). 4) Il est clair également que les H.Fx ont un monte-charge incliné et n'ont pas de tour carrée.

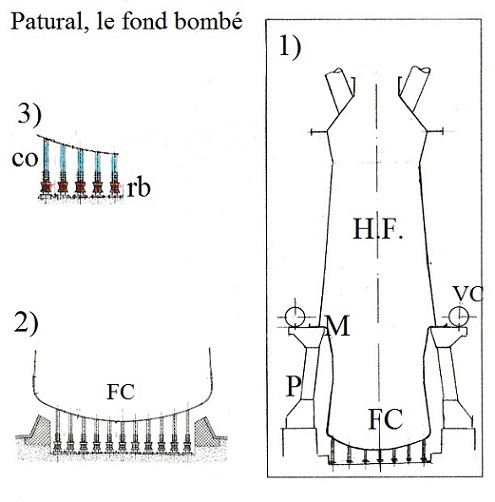

1953 : Dans le cadre s'un plan de mise à niveau des H.Fx, le P3 est reconstruit et l'un des objectifs, ambitieux à l'époque, est de lui donner la capacité de fonctionner en contrepression, qui consiste, je le rappelle, à maintenir le gueulard à une pression relativement élevée. Il semble que ce choix a été dicté dans le but de favoriser le fonctionnement du H.F. malgré un lit de fusion très poussiéreux qui rend le H.F. peu perméable au gaz; en effet la contrepression provoque une augmentation de pression dans tout le H.F., ce qui réduit le volume apparent du gaz et améliore donc sa circulation. Ce choix faisait aussi du P3 le premier H.F. français et l'un des premiers H.Fx européens à être équipé pour la contrepression. La pression maximum au gueulard était fixée à 1,5 bar, mais réllement on s'en est tenu à 0,8 bars, c'est deux valeurs étant semblables à ce qui se faisait à l'époque aux États-Unis. Le P3 est remis à feu en 1954 et à cette occasion il est béni. Ci-dessous un écusson relatif à cette bénédiction et aimablement offert ce 06/012/2015 par J. CORBION , initiateur du Glossaire du Haut Fourneau

Avec 1,5 bar au gueulard il faut évidemment calculer en conséquence la résistance des conduite de gaz et de l'épuration, tout cela ne pose pas de problème. Par contre le H.F., complètement couvert par un blindage continu, doit être étanche et à Patural on craignait que la tôle plate qui repose sur la fondation et constitue le fond du H.F., ne soit un point faible, et l'on a cherché une solution tout à fait originale, et qui l'est encore depuis 1954, à savoir fermer le bas du H.F. par unfond bombé, comme on ferme les extrémités des citernes des camions. Dans la formule expérimentée au P3, ce fond reposait sur la fondation; un autre fond posé de même fut ensuite installé au P1, mais en 1956 pour le P 6 on imagina un système de suspension à ressort à l'aide de (grosses !) rondelles BELLEVILLE (voir ci-dessous); ce dispositif permettait une certaine dilatation de la partie basse du H.F. Entre 1956 et 1963 il fut étendu aux autres H.Fx de Patural.

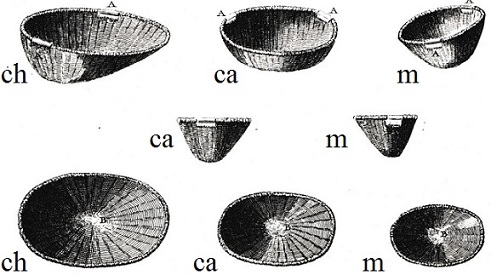

Rondelle BELLEVILLE : ”Tout récemment, M. BELLEVILLE a imaginé des ressorts composés de feuilles de forme conique -dites en assiette- et appliquées l’une sur l’autre, deux à deux, par leur grande base.” Bulletin d'encouragement pour l'Industrie minérale. 1868, t.IX, classe 63, p.501.

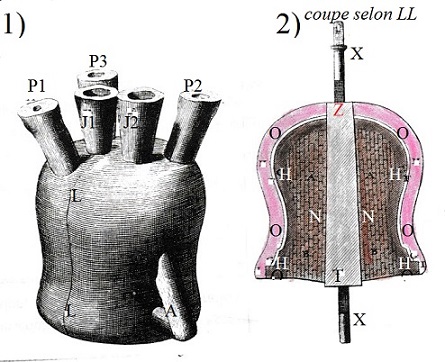

Figure : 1) Le H.F. entièrement blindé; au niveau de la marâtre M, il est supporté par des colonnes P. Les têtes de colonnes portent la circulaire à vent chaud VC. On remarque que la tôle bombée qui ferme de fond du creuset FC, est à l'air libre, elle est donc refroidie par l'air ambiant et elle peut aussi être arrosée, ce qui est un avantage sur la tôle de fond plate qui ne peut pas être refroidie facilement (Avec l'augmentation du diamètre du creuset on sera conduit à refroidir la tôle plate en installant des canaux dans lesquels on souffle de l'air (H.Fx 1 et 2 de Dunkerque; P5 en 1974), puis pour les gros H.Fx comme le H.F.4 de Dunkerque, en mettant en place des tuyaux où circule une huile réfrigérée). 2) Le détail du suportage du fond de creuset. 3) Le détail des colonnes (co en bleu) qui soutiennent le fond, et les rondelles BELLEVILLE (rb en rouge).

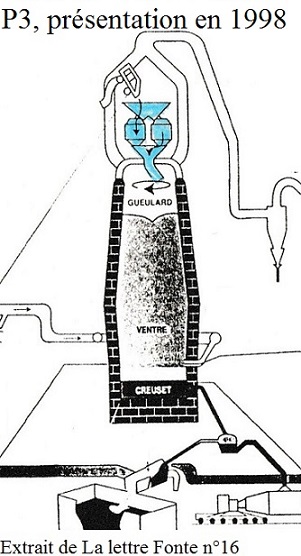

On a vu dans Haut fourneau ou H.F.-bis, dans le chapitre 2c-Le grand développement. La répartition des charges, que le premier gueulard sans cloches a été mis en service en Allemagne en 1972. Si le gueulard P. WURTH s'est répandu considérablement, les premières installations ont été peu nombreuses : il s'agissait d'un appareil complètement révolutionnaire et les haut-fournistes ont du se convaincre de son intérêt. A Patural, cette conviction s'est faite rapidement et dès 1976 le P6 était le premier H.F. français à être équipé d'un gueulard sans cloches. En 1978 c'était le tour du P4 et en 1986 celui du P3; dès cette dernière année les 3 H.Fx qui allaient constituer la batterie de Patural pendant une vingtaine d'années étaient donc tous pourvus d'un gueulard P. WURTH.

Un schéma du P3 avec le gueulard sans cloches en bleu.

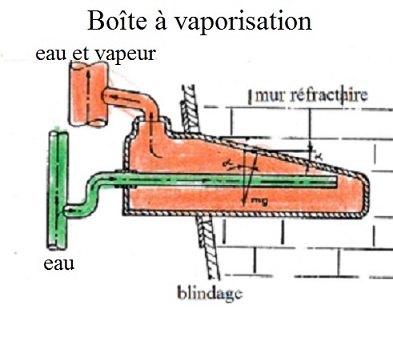

La boîte à vaporisation.

En 1976, le P3 subit une réfection, à cette occasion on lui installe “388 boîtes de ROHDE-REINING, en 13 rangées, réparties en 3 tranches”. ROHDE-REINING est une société spécialisée dans le refroidissement par vaporisation. La raison du choix d'un tel système tient dans la constatation suivante : 1) quand la température d'un kg d'eau de refroidissement s'élève de 1°, il absorbe 1 kcalorie (4,18 kJ); 2) quand on vaporise ce même kg d'eau, la vapeur produite emporte 539 kcalories (2253 kJ); sans calculs supplémentaires on voit combien il sera plus facile d'évacuer de la chaleur en vaporisant l'eau. Dans le cas du H.F., on installe des boîtes de refroidissement en acier, de la même façon qu'en cas du refroidissement à l'eau, c.-à-d. que l'eau mélangée de vapeur qui sort d'une boîte va alimenter une boîte placée à un niveau supérieur, etc., le mélange eau-vapeur sortant de la boîte la plus haute est amené dans un ballon séparateur (qui peut être une conduite circulaire) où l'on maintient une pression régulière (0,5 bar à 1 bar). La vapeur récupérée est exportée vers un usage quelconque et son départ est compensé par un appoint d'eau dans le ballon; l'eau du ballon retourne à l'alimentation des boîtes basses. D'une part, à pression constante la vaporisation se fait à température constante, la température dans les boîtes (et celle du réfractaire qui les entoure) est donc constante partout; d'autre part la masse volumique du mélange eau-vapeur est plus faible que celle de l'eau, il s'installe un fonctionnement en thermosiphon qui fait monter naturellement le mélange eau-vapeur d'une boîte à l'autre sans qu'il soit besoin de pomper. La figure ci-dessous montre une boîte à vaporisation; on note que la partie supérieure de la boîtes est inclinée pour éviter que des bulles de vapeur ne stationnent, collées à la surface interne de la boîte.

Le système décrit ci-dessus est dit ouvert; on a utilisé à Fos-sur-mer (pour le refroidissement des stave-coolers et des boîtes) un système fermé où la pression est plus élevée (2,5 bars). Le refroidissement par vaporisation a maintenant disparu; il avait un inconvénient majeur, quand le flux de chaleur augmentait brutalement, il se produisait de la caléfaction c.-à-d. qu'il se formait à la surface de la boîte une couche de vapeur qui arrêtait pratiquement la transmission de chaleur et pouvait conduire à la percée de la boîte à cause de l'augmentation de température.

La boîte à circulation dirigée.

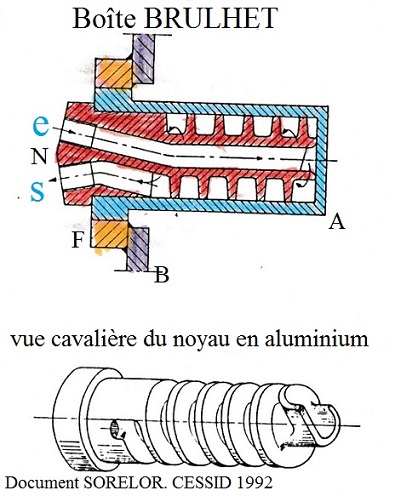

Les échanges entre la paroi d'une boîte et l'eau de refroidissement obéissent aux lois de la convection, qui sont complexes à cause du nombre de facteurs qui interviennent (température de l'eau, température de la paroi à refroidir, vitesse de l'eau, présence ou non de turbulences, état de la paroi, incidence du courant... On peut globalement considérer que l'échange de chaleur est régi par la formule Q = k.V.(Tp -Te), avec Tp = température de paroi, Te = température de l'eau et V la vitesse de l'eau (à une puissance comprise, selon les auteurs, entre 0,5 et 0,8) et k = coefficient qui tient compte des autres facteurs et que l'on considère ici comme constant, toutes choses étant égales par ailleurs. Si l'on veut de bons échanges on doit chercher à augmenter la vitesse auprès de la paroi, or dans la boîte de refroidissement “ordinaire”, l'eau circulait au hasard dans tout le volume de la boîte. Chez de Wendel, M. BRULHET a eu l'idée de donner à l'eau une grande vitesse à la paroi en plaçant un noyau en aluminium dans une boîte cylindrique. C'est la boîte que l'on voit ci-dessous. En haut la boîte dans son logement avec B = blindage du H.F. en mauve; F = fixation de la boîte sur le blindage; A = enveloppe en acier de la boîte en bleu; N = noyau d'aluminium en rouge. En e et s = entrée et sortie de l'eau. En bas une vue du noyau.

La société SORELOR chargée de fabriquer ces boîtes a fait évoluer le modèle en gardant la forme cylindrique, en supprimant le noyau et en installant au nez de la boîte un impulseur statique qui envoie un courant d'eau en hélice que la force centrifuge pousse vers la paroi. La boîte SORELOR a eu du succès comme moyen de remplacer des refroidisseurs défaillants (comme au H.F.4 de Dunkerque en 1977 et 1982 , suite à des destructions de stave-coolers), mais surtout pour des équipements complets, comme au P6 : 2811 pièces au total lors des interventions de 1980, 1982 et 1992.

Dans les années 1960, les fours de verrerie étaient (et sont encore) en partie constitués d'un matériau électro-fondu (qualifié ainsi parce que produit au four électrique à l'état fondu) appelé Corhart ZAC et caractérisé par une proportion importante d'oxyde de zirconium, constituant complètement inconnu dans les réfractaires de H.F. à l'époque. Le Corhart ZAC tient 33 à 34 % de zircone ZrO2, 50 à 52 % d'alumine Al2O3 et 12 à 14 % de silice SiO2. C'est un matériau fondu que l'on coule dans des moules au sortir du four, il est donc d'une compacité extrême ce qui lui donne une masse volumique spécifique absolue qui peut presque atteindre 4 kg/dm3 et une masse volumique apparente d'environ 3,7 % ; la porosité est donc très faible (1 à 3 %) et surtout c'est une porosité fermée, c.-à-d. que les pores ne communiquent pas entre eux : on peut dire que le Corhart est « étanche», en particulier aux gaz. La conductibilité thermique à 870°C est de 3,5 kcal/m.h.°C (4,06 W/m2) alors qu'à cette température les produits alumineux ou silico-alumineux ont une conductibilité thermique inférieure à 2 kcal/m.h.°C (2,3 W/m2) ; pour le H.F. c'est un produit bon conducteur de la chaleur bien que nettement en dessous des produits de carbone (bloc de carbone, SiC, graphite, etc.). Sa température de fusion est 1750 °C. Enfin l'alumine et le zircon confèrent au Corhart une grande dureté.

A l'examen de ces caractéristiques, il fut décidé d'essayer ce matériau comme garnissage de bas de cuve des H.F. Le hasard veut que les deux (heureux?) bénéficiaires fussent deux H.F. n°3, l'un à Senelle et l'autre à Patural : il n'étaient pas assez gros pour ruiner en cas d'échec leurs sociétés respectives, et ils étaient l'un et l'autre à l'heure d'une réfection complète. On installa donc du CorhartZAC dans le bas de la cuve des ces deux H.F.x (sur 6 m de hauteur à Senelle). Il se présentait sous la forme de blocs cubiques ou proches du cube et (de mémoire) de 25 à 30 cm de côté. Compte tenu de la bonne conductivité thermique il fut décidé que le ruissellement sur le blindage suffirait pour refroidir les blocs de ZAC, au demeurant quasiment infusibles aux températures que l'on rencontre dans le H.F. à ce niveau. A Senelle, les boîtes (du type normalisé français) prévues dans la zone qui devait être garnie de silico-alumineux ne furent pas installées mais, heureusement, on garda un rang de boîtes au-dessus du corhart ZAC.

Ansi garnis en bas de cuve le H.F.3 de Senelle est remis à feu le 01/04/1961 et le P3 le 09/04/1963, et dans les deux cas, en environ une année le Corhart ZAC a été pratiquement détruit. A Senelle, on récupéra des fragments de blocs montrant un matériau intact et après examen des fractures on considéra que ce produit massif et rigide, ne résistait pas aux chocs thermiques auquel il avait été soumis dans le bas de la cuve du H.F. A Patural on mit l'accent sur l'attaque par les alcalins et sur le manque de boîtes de refroidissement qui privait le réfractaire de support. Certes des études ont montré que le matériau pouvait être attaqué par des alcalins mais son imperméabilité aux gaz limite forcément leur action. De toutes façons l'expérience était sans appel, le Corhart ZAC n'est pas un réfractaire utilisable dans la cuve du H.F.

En Belgique, à Cockerill Sambre on a employé du Corhart ZAC comme protection du haut de cuve; je ne connais pas le résultat de cette expérience mais la fragilité aux chocs thermiques s'accompagne souvent d'une fragilité aux chocs mécaniques (pour les mêmes raisons de masse compacte et rigide) ; si c'est le cas pour le Corhart la protection n'a pas du résister longtemps aux chocs des morceaux de minerai et de coke.

Par contre la dureté du Corhart ZAC en fait un bon produit anti-usure et, particulièrement au H.F., comme couche de protection fixée dans les goulottes métalliques, dans les sorties d'accumulateurs et dans les trémies où passent de l'aggloméré ou du coke qui sont tous deux abrasifs.

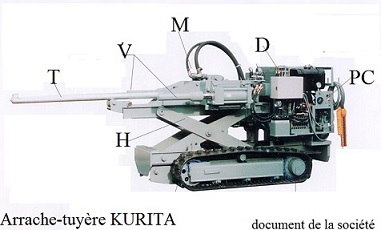

L'arrache-tuyère.

Lorsqu'une tuyère est percée, l'eau se répand dans le H.F. avec des conséquences néfastes : refroidissement du creuset, production anormale d'hydrogène, risque d'attaque du revêtement en carbone du creuset; il faut donc remplacer la tuyère en cause et la première étape consiste à l'extraire. C'est toujours une tâche délicate parce que l'on travaille devant le feu pour manipuler une pièce lourde, dans un endroit restreint, et de plus souvent difficile parce que la tuyère est noyée dans un magma principalement constitué de laitier ou de minerai mal fondu, la calotte. A la main les fondeurs utilisaient en crochet très lourd dont la masse aidait à l'extraction. On a cherché à faciliter leur travail en, mécanisant l'arrachage de la tuyère. Dans le Glossaire du haut fourneau, Roland SIEST nous dit qu'à Patural «a été mise au point la première génération (d'arrache-tuyère hydraulique). Outil suspendu au bout d'une potence portée par un engin formé d'un bras terminé par un crochet et 4 vérins hydrauliques; ceux-ci prenaient appui sur la blindage et le crochet était placé derrière le nez de la tuyère, qui était alors extraite par l'effet des vérins hydrauliques. » C'était avant 1990.

L'arrache-tuyère que je vous présente est un lointain successeur des efforts qui ont été faits de par le monde pour soulager les fondeurs. T = tige qui porte le crochet (déjà utilisé à la main) qui attrape la tuyère pour l'extraction ; V = deux vérins hydrauliques qui, comme ci-dessus, contre-balancent l'effort d'extraction; M = marteau pneumatique frappant vers l'avant ou vers l'arrière pour ébranler la tuyère en place ; D = moteur DIESEL; PC = poste de commande ; H = réglage de la hauteur.

L'obturateur.

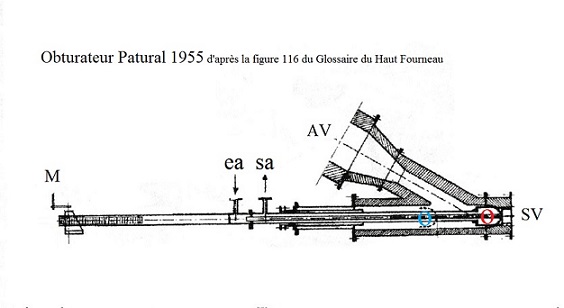

Cet appareil était destiné à permettre une équirépartition (manuelle) du vent aux tuyères (voir ci-dessus le chapitre 1-Plus sur les hauts fourneaux). Le bouchon O de l'obturateur pouvait prendre toute position entre le O bleu (passage du vent complètement libre) et le O rouge (vent arrêté complètement) ; la distance entre les deux positions était de 900 mm. AV = arrivée du vent depuis la circulaire. SV = sortie du vent vers la tuyère. M = manivelle pour manœuvre manuelle. Ea et sa = entrée et sortie d'air comprimé dont le rôle n'est pas clair. La durée d'emploi de cet appareil n'est pas connue.

GAILLETTE : «Au H.F., désignation malicieuse, voire ironique du charbon grenu destiné à l'Injection par les tuyères, et dont la granulométrie est grossière par rapport à celle du charbonpulvérisé. » Glossaire du haut fourneau.

Dans la première moitié des années 1980 l'injection dans les tuyères du H.F. de charbon pulvérisé se répand ; cette opération contraint les usines à mettre en place des installations coûteuses et complexes et dont l'exploitation est délicate compte tenu des risques (incendie, explosion) présentés par le charbon pulvérisé, produit extrèment fin : la dimension maximum des grains est de l'ordre de 200 microns (0,2 mm) et par exemple à Dunkerque on a 75 à 80 % de grains inférieurs à 75 microns (0, 075 mm). Voir dans Haut fourneau ou H.F. le chapitre 15-Les injections aux tuyères du H.F. et dans Haut fourneau ou H.F.-bis le chapitre 2a-Le grand développement, le vent puis III-Le conditionnement du vent/La pratique des injections. Devant le coût et le délai d'installation d'uneinjection de charbon pulvérisé, l'usine de Scunthorpe (Voir dans Haut fourneau ou H.F. le chapitre 19-Les lieux de hauts fourneaux/Un carré de reines) s'oriente vers la voie d'une injection de charbon grenu. Il s'agit d'injecter un charbon plus grossier moins coûteux à préparer et dans une certaine mesure, moins dangereux. En 1983 on met en route sur Queen Mary une injection de charbon à haut pourcentage de matières volatiles (# 35 %) et dont 95 % des grains sont inférieurs à 2,5 mm (2500 microns) et dont 20 % sont inférieurs à 75 microns (0,075 mm). Sur cette dernière dimension la différence avec Dunkerque saute aux yeux, ici 20 % < 75 microns, là-bas 75 à 80 %.

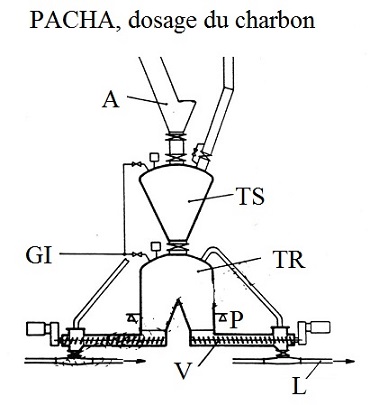

A Patural on estime que l'on peut également se lancer dans la voie du charbon grenu, et suite à des essais et des tests pilotes en août 1988 on met en route une injection de charbon sur le P6, installation créée entièrement à Patural et dénommée PACHA (PAtural CHArbon). D'après les courbes données par D. FLAMION, à l'arrivée dans la tuyère les grains ont au maximum 1 mm (1000 microns) et 40 % d'entre eux ont moins de 75 microns, c'est donc mieux qu'à Scunthorpe. Avec un charbon tenant 34 à 37 % de matières volatiles ont atteindra de l'ordre de 100 kg de charbon injectés par t de fonte. Le P3 et un H.F de Rombas (R7) seront également équipés de la même installation.

A = alimentation en charbon ; TS = trémie de stockage ; TR = trémie de répartition ; P = peson ; GI = gaz pour inertage (azote ou fumées d'appareils à vent chaud) ; V = vis de dosage ; L = ligne d'injection vers la tuyère. Les informations sur Patural et la figure sont tirées de deux textes de D. FLAMION, Injection de charbon grenu au H.F. P6 de LORFONTE. Commission fonte. 1989 et Injection de charbon grenu à LORFONTE. Journées sidérurgiques ATS, décembre 1989.

Je ne pense pas qu'on puisse dire qu'il y a eu un système technique à Patural essentiellement parce que les innovations sont trop éloignées les unes des autres dans le temps, d'où il résulte qu'il n'y a pas eu de continuité dans la réflexion mais plutôt des opportunités qui ont été saisies à un moment favorable. Il est cependant intéressant de considérer d'une part l'exemplaritépour les autres usines, des expériences de Patural et d'autre part la durée d'emploi de chaque innovation. Je m'en tiendrais ici à ce qui me paraît le plus important ou le plus significatif.

Les H.Fx américains. Beaucoup d'usines d'Europe continentale n'ont employé le monte-charge à skips et blindé leurs cuves qu'après la deuxième guerre mondiale ; on peut créditer Patural d'avoir montré l'exemple, mais c'est à la même époque que les Commissions de productivité de la sidérurgie française découvraient les H.Fx américains aux États-Unis. Et il y a un point où Patural n'a pas été suivi : le maintien généralisé de la tour carrée.

La contrepression et le gueulard sans cloches.Pour ces deux points, sans conteste, Patural a fait œuvre de pionnier en France et il s'agit de techniques qui sont devenues des « must » comme on le dit en franglais basique : personne n'imagine maintenant un H.F. sans possibilitié de contrepression et chargé par un carillon de 2, 3 ou 4 cloches.

Les boîtes de refroidissement à vaporisation. Là, Patural a choisi une voie qui s'est révélée être une impasse technique qu'il a fallu abandonner; il y en d'autres qui avec d'autres équipements sont arrivés au même point (par exemple l'emploi du water-jacket au H.F.3 de Dunkerque.

L'injection de charbon grenu. C'était bien tenté compte tenu des disponibilités financières, mais l'intérêt considérable de l'injection de charbon pulvérisé a amené Patural à s'approcher de cette solution.

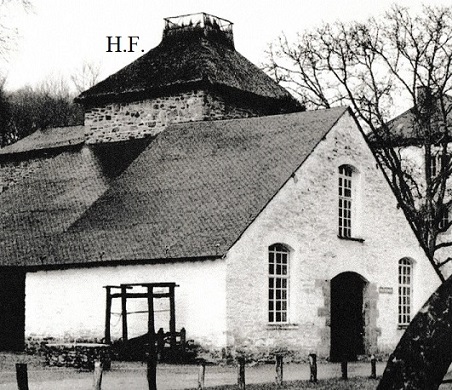

La photo (source : culture.industrielle.pagesperso-orange.fr) nous montre la situation actuelle. Le P5 arrêté en juin 1980 a été démoli. Le P4 est à l'arrêt depuis décembre 1996. Le P3 a été mis hors feu en juillet 2011. Le P6 a été fermé (selon l'habitude journalistique actuelle, qui n'a aucun sens -un H.F. n'a pas de porte- mais qui est devenue à la mode) en octobre 2011. Il semble maintenant acquis qu'aucun d'eux ne sera un jour remis à feu

mise à jour du chapitre : 21/01/2016

Avec l'apparition des appareils à accumulation de chaleur s'est posée la question du choix de leur emplacement ; d'une part l'alternance chauffage/réchauffage du vent nécessitait d'avoir au moins deux appareils par H.F. (et l'on ira plus tard jusqu'à 4 ou 5) et d'autre part leur volume faisait qu'on ne pouvait les mettre n'importe où. Enfin il est évident que la distance entre appareils et H.Fx amène à avoir des conduites à vent chaud plus ou moins longues, donc plus ou moins coûteuses (il faut protéger la tôle intérieurement par un maçonnage) et à une perte de température du vent plus ou moins grande.

La ligne droite.

Sur le modèle de la batterie de H.Fx qui commence à apparaître, on installe une batterie d'appareils à vent chaud. C'est d'ailleurs ce modèle qui s'imposera généralement jusqu'à aujourd'hui. Voir ci-dessous :

La figure 1) tirée du cours de JORDAN à l'Ecole centrale de Paris, montre les H.Fx de Denain en 1884 (vue en plan en bas ; vue en élévation en haut). Un groupe de 2 H.Fx disposés symétriquement par rapport au monte-charge est alimenté en vent chaud par 5 appareils WHITWELL (en rouge) ; ces derniers sont installés en ligne parallèle à la ligne formée par les deux H.Fx. Une conduite à vent chaud (en bleu) amène le vent aux fourneaux.

La figure 2) concerne l'un des H.Fx de Carrie de CARNEGIE Steel près de Pittsburgh, tout à la fin du 19ème s. A l'américaine, H.Fx et appareils à vent chaud sont sur une même ligne ; deux H.Fx encadrent 8 appareils qui sont ici des KENNEDY-MacCLURE avec chacun leur cheminée sur le dôme.

La figure 3) est une photo des H.Fx d'Hagondange lors de leurs construction vers 1910. Les appareils à vent chaud COWPER sont en ligne parallèle à la ligne des H.Fx à raison de 4 par H.F.

Le carré.

C'est une disposition assez rare qui est ici -figure 4- celle du H.F.4 de Dunkerque en 1973. Elle a l'avantage d'être compacte, ce qui tend à réduire la surface nécessaire pour l'implantation. Il y a ici 4 appareils à vent chaud DIDIER (en rouge) à puits séparés d'où le grand cercle (puits de ruchage) et le petit cercle (puits de combustion). Le vent chaud de chaque appareil passe par B, la bouteille de mélange, qui a la forme d'un cylindre vertical fermé par deux fonds hémisphériques et où se fait l'addition de vent froid par laquelle on régule la température du vent. Le vent chaud sort de là dans la conduite à vent chaud (la « rectiligne », en bleu) qui le mène au H.F. dans la conduite circulaire. En Ch, la cheminée commune aux 4 appareils à vent chaud.

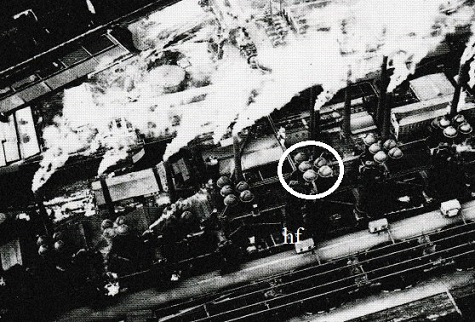

A Rombas où l'on avait par H.F. cinq appareils à vent chaud de type COWPER, une unité supplémentaire était accolée au carré, comme on le voit dans la partie cerclée de blanc ; le H.F. correspondant au groupe des 5 appareils est signalé par hf. Photo tirée de Lorraine du feu, Lorraine du fer, ouvrage éditée par les Archives départementales de la Moselle en 1996.

Une disposition singulière.

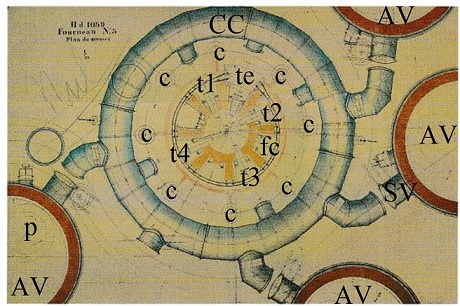

Le plan ci-dessous est tiré de WENDEL 1704-2004, plaquette éditée par Beaux Arts Magazine à l'occasion de l'exposition consacrée à de WENDEL en 2004 au Musée d'Orsay. Ce plan est intituléHd 1059 Fourneau n°5. Plan de creuset. Il concernait un H.F. d'Hayange et aurait été fait vers 1910. Dans la Saga des H.Fx de Lorraine, on doute de l'existance d'un H.F. 5 à Fourneau (seule batterie à Hayange à l'époque); il est donc probable qu'il s'agit d'un projet non réalisé.

Le H.F. est pourvu de 4 appareils à vent chaud AV, de type COWPER car on distingue en p le puits de combustion de l'un d'eux. Les appareils étant disposés sur un cercle autour du H.F. on a été conduit à relier directement chaque appareil à vent chaud à la circulaire CC. En t1, t2 , t3, t4 on a les 4 tuyères normales .En te est figurée une tuyère d'étalages, il est quasi certain qu'il y en avait 4 au total. En fc se trouve une fausse chapelle ; il y en a 4 au niveau des tuyères normales et placées en alternance avec elles. En c sont les traces de 8 colonnes destinées à supporter la cuve du H.F. qui était probablement du type écossais.

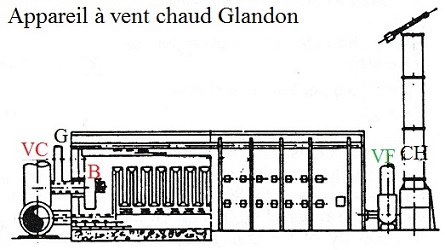

C'est un appareil entièrement métallique et donc moins onéreux que les appareils à ruchage du genre COWPER. Il est réservé à des H.Fx de petite capacité (moins de 400 t de fonte/jour) et qui marchent avec des températures de vent modestes (# 800/850 °C). Le Glandon fonctionne en continu et selon un mode de chauffage méthodique, c.-à-d. que les fumées chaudes et le vent à réchauffer circulent à contre-courant.

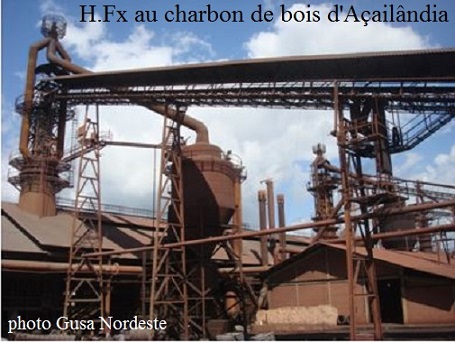

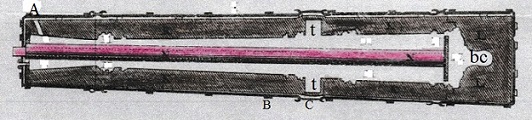

Dans l'appareil ci-dessous le gaz de H.F. entre à gauche en G il est brûlé dans le brûleur B; les fumées vont vers la droite et sont évacuées par la cheminée CH. Le vent froid VF entre à droite; il est réparti dans les tubes coudés, lesquels tubes sont chauffés par les fumées. Le vent chaud VC sort à gauche. Renseignements et figure tirés de The charcoal blast furnace in Brazil. H. C. PFEIFER. octobre 1987.

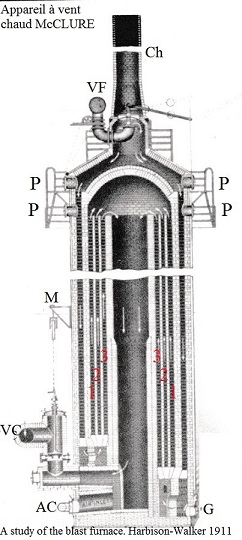

L'appareil à vent chaud McCLURE est l'un des nombreux appareils à vent chaud conçus aux États-Unis à la fin du 19ème et au début du 20ème s. Certains sont des modifications de l'appareil WHITWELL ou plus souvent de l'appareil COWPER. L'appareil McCLURE est l'un de ceux qui constituent une sorte de synthèse entre entre les deux grands modèles : il retient de WHITWELL les canaux indépendants qui courent sur toute la hauteur de l'appareil et de COWPER le cloisonnement de chacun de ces canaux par des briques qui font constituent une sorte de ruchage très aéré ; cette dernière particularité n'est malheureusement pas visible sur la figure. On a parlé de cet appareil an chapitre PATURAL et au I- immédiatement ci-dessus.

L'air froid arrive en haut de l'appareil en VF, l'air chaud sort en bas en VC ; l'appareil possède évidemment toutes les vannes nécessaires pour être « au vent » ou « au gaz » mais on ne les distingue pas très bien sauf pour le vent chaud où l'on voit en M l'organe de manœuvre de la vanne. L'air de combustion destiné à brûler le gaz entre en AC et le gaz de H.F. entre en G. Ch = la cheminée propre à chaque appareil. En P des portes de nettoyage et les passerelles qui en permettent l'accès, en effet l'épuration du gaz était encore insuffisante et le gaz contenait beaucoup de poussières qui se déposaient dans les appareils à vent chaud . L'appareil est au vent, c.-à-d. qu'il alimente le H.F. en vent chaud et les flèches indiquent la circulation du vent ; il descend d'abord par la canal circulaire près de la paroi extérieure puis remonte dans 3 canaux parallèles et concentriques nommés (en rouge et difficilement!) 1, 2 et 3. Arrivé à la coupole le vent redescend par la cheminée centrale jusqu'à la conduite qui mène à AC.

Cette figure est extraite de A study of the blast furnace ouvrage assez curieux par sa présentation et son origine ; il a en effet été édité en 1911 par HARBISON-WALKER, société de produits réfractaires, probablement dans le but d'une publicité indirecte.

Mise à jour du chapitre : 03/03/2016.

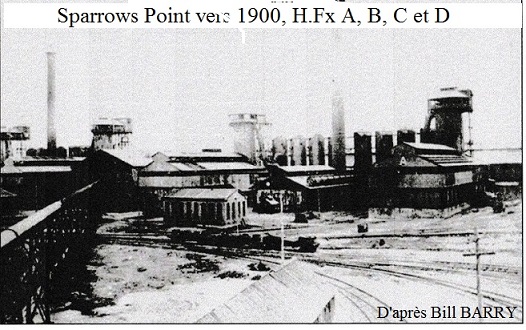

Sparrows Point, Maryland, une quinzaine de km au sud-est de Baltimore, est une presqu'île qui se trouve sur la Patasco River à proximité immédiate de son débouché dans la baie de Chesapeake ; ce lieu est donc facilement accessible aux navires de haute mer. Cette situation amena la Pennsylvania Steel Cy à acheter en 1887 à Sparrows Point un terrain dans le but d'y établir une usine sidérurgique alimentée en minerai de fer provenant de Cuba. C'est la Maryland Steel Cy, filiale de la Pennsylvania, qui a été en charge de cet établissement et les travaux ont commencé immédiatement. Le premier H.F. a été mis à feu en octobre 1889 ; d'autres suivirent et avant 1900, il y avait 4 H.Fx. appelés A, B, C et D. (*) En 1916, Sparrows Point est racheté par la Bethlehem Steel Cy ; cette société développe considérablement l'usine et 3 nouveaux H.Fx , vraisemblablement nommés E, F et G furent construits entre 1916 et 1929 (**). Plus tard le H.F. H est construit en 1948, le J en 1953 et le K en 1957 (***); ce sont eux qui sont recensés par le Glossaire en 1984 (3 H.Fx de 9,10 m de diamètre de creuset et 1550 m3 de volume utile). Dans les années 1980 et 1990, 7 H.Fx sont démolis (**) confirmé par (***). En 2000, à part le L dont on va parler, on ne signale plus que les H.Fx H et J (Glossaire).

(*) The history of Sparrows Point. An epic civilization, par Bill BARRY. Internet. (**) Sparrows Point Terminal dans sparrowspoint.com. (***) Iron and Steel Engineer, avril 1982.

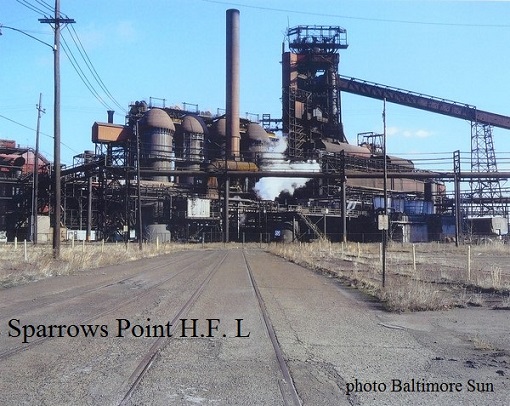

LE GROS L.

Dans les années 1970, il y a 10 H.Fx à Sparrows Point et des études montrent que l'on peut simplifier considérablement l'exploitation en construisant un H.F. capable de produire 8000 t/jour (en unités américaines, soit environ 7300 t métriques). On lance donc le projet ; dans la suite des H.Fx précédents ce sera le L, le «big L », le gros L. Il est mis à feu le 06/11/1978, avec un diamètre de creuset de 13,6 m, un volume utile de 3670 m3 et un volume interne de 4220 m3, il est qualifié de plus grand fourneau de l'hémisphère occidental. Il est vrai, qu'alors que l'Europe et surtout le Japon possèdent depuis plusieurs années des H.Fx de 4000 m3, il n'y a rien de tel aux États-Unis. Et d'ailleurs le « big L » ne sera pas détrôné puisque l'année suivante Inland Steel (maintenant ARCELOR-MITTAL) démarre à Indiana Harbour le H.F.7 qui n'a que 3510 m3 de volume utile ; on est toujours au même point. L'équipement du « big L» est au meilleur niveau : chargement par bande, gueulard sans cloches (le premier aux États-Unis) à 3 trémies, construction autoportante mais, contrairement à l'habitude américaine, avec une tour carrée, refroidissement du ventre et de la cuve avec des boîtes en cuivre à haute densité, 4 appareils à vent chaud type Hoogovens à puits de combustion intégré, équipement de mesure et de contrôle adéquat, rigoles de coulée amovibles et entièrement couvertes, aspiration des fumées, etc.

Résultats techniques.

Première valeur = résultat de la première année de marche complète/deuxième valeur = bonne moyenne habituelle /troisième valeur = meilleur résultat. Tonne métrique.

Production t de fonte par jour : 7435/7800/8280.

Coke : 434/422/424. Fuel : 50/27/26 . Total combustible : 484/449/446 kg/t de fonte.

Analyse de la fonte : Si = 0,6 % ; S = 0,03 % ; P = 0,09 %

Conditions de fonctionnement.

Débit de vent = 395 à 405000 m3/heure. Température du vent = 1230 °C. Pression du vent = 3,3 à 3,6 bars. Pression au gueulard (contrepression) = 2 à 2,3 bars.

Enfournement normal : 50 % d'aggloméré basique (Cao/SiO2 = 2,1 ; Fe = 52 %) et 50 % de boulettes acides (SiO2 = 5% ; Fe = 65 %). Laitier : 250 à 270 kg/t de fonte.

LA FIN MISÉRABLE DU BIG L..

La Bethlehem Steel Cy fait faillite en 2001 ; Sparrows Point est d'abord repris par International Steel Group qui revend l'usine à MITTAL Steel. En 2005, lors de la création d'ARCELOR-MITTAL, la justice américaine demande que le premier sidérurgiste mondial se sépare de Sparrows Point pour des raisons de concurrence. C'est la société russe SEVERSTAL (usine de Tchérépovets) qui l'achète en 2007; à cause de ses propres difficultés, cette société revend l'usine à un américain , RGSteel. Sparrows Point est en difficulté ; le H.F.L souffre d'approvisionnements de mauvaise qualité, d'où des chutes en marche monstrueuses, des arrêts nombreux, etc. La société RGSteel n'arrive pas à redresser la barre et c'est la faillite en 2012 ; cette fois l'usine est vendue sans espoir de reprise de l'activité et il faut déblayer le terrain racheté par Sparrows Point Terminal.

La préparation.

« Le travail technique pour abattre le H.F. a été mis au point par la société Controlled Demolition. Le fourneau a été divisé en deux structures – d'une part le fourneau proprement dit, haut de 98 m et pesant 3600 t, et d'autre part un exosquelette (*) haut de 61 m et pesant 136 t-. Ces derniers mois, des équipes de Controlled Demolition et de MCM ont enlevé les escaliers, les ascenseurs et autres équipements. La base du H.F. a été découpée et des piliers provisoires ont été mis en place pour le soutenir. Des charges explosives ont été placées sur les supports pour les briser et renverser le fourneau sur le côté. » Baltimore Sun du 28/01/2015, édition Internet. (*) Il s'agit essentiellement de la tour carrée.

Ci-dessous le H.F. prêt pour le dynamitage. Photo Baltimore Sun.

La chute.

« Vendredi (c.-à-d. le 23/01/2015), en quelques secondes, la détonation de 94 charges explosives a provoqué la chute du principal (*) H.F de Sparrows Point. Le fourneau haut comme 32 étages -jadis le cœur de l'usine de Bethlehem Steel- s'est écroulé à 13h15. Les supports ont cédé, une fumée noire s'est élevée et la tour a été réduite en un autre tas de fragments sur une surface de 1254 ha couverte de débris... [L'abattage à l'explosif du fourneau L et de son exosquelette, s'est déroulé comme prévu. Le poids de l'exosquelette a été transmis dynamiquement au H.F. proprement dit et la charge excentrée -déséquilibrée-, que nous avons créée à la base du fourneau a fait tourner les structures vers le sud, complètement comme on l'avait planifié] Président de Controlled Demolition. » Baltimore Sun du 28/01/2015, édition Internet. (*) C'est aussi le dernier H.F., mais c'est aussi la dernière installation à disparaître : a-t-on eu des réticences à abattre ce grand fourneau ?

EPILOGUE.

Cette histoire comporte 3 paradoxes. 1) La justice américaine a exigé qu'ARCELOR-MITTAL cède Sparrows Point parce que cette société avait une position dominante. En août 2007, un responsable d'ARCELOR-MITTAL USA disait « Sparrows Point a été un élément important d'ARCELOR-MITTAL USA. Je sais que cette usine va continuer à prospérer sous la responsabilité de son nouveau propriétaire. » Hélas ce ne sera pas le cas et en 2012, « la Déesse de l'Industrie » comme on surnommait Sparrows Point, était rayée de la carte. Son sort aurait-il été meilleur sous ARCELOR-MITTAL ? On ne le saura jamais et le problème de concurrence a été réglé d'une façon imprévue : l'un des protagoniste a disparu ! 2) Avec la disparition de Sparrows Point, les États-Unis ont perdu la seule grande usine sidérurgique qui, par son port, avait accès directement à la mer. Curieuse orientation quand on voit que les sociétés les plus puissantes sont au bord de l'eau, en Europe occidentale (Ijmuiden, Dunkerque, Tarente, Redcar, etc.), au Japon, en Corée du sud, en Australie et même maintenant en Chine (voir Caofeidian) ! 3) Les États-Unis comptaient 3 "gros" H.Fx : le L de Sparrows Point, le n°7 d'Indiana Harbour et le n°13 (maintenant n°14) de Gary. L'effectif est maintenant de 2, ce qui est là aussi étonnant lorsqu'on voit la course au H.F. XXXL à laquelle se livrent des concurrents redoutables : Japonais, Chinois et Coréens.

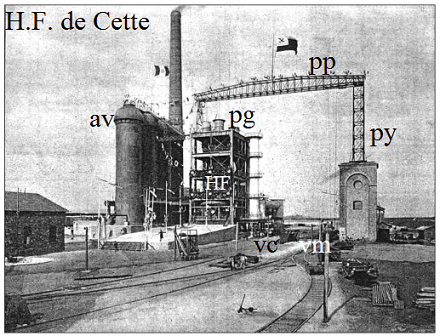

Vers la fin du 19ème s., la production du Creusot étant limitée pour différentes raisons (que l'on peut trouver dans La stratégie des SCHNEIDER, du marché à la firme intégrée par J. Ph. PASSAQUI, chez PUR 2006. et d'où sont tirées au ch.VIII les citations [SCH]et la photo ci-après), la Sté SCHNEIDER décide de construite une usine complète à Cette (maintenant Sète). Le premier des deux H.Fx prévus est mis à feu le 16/04/1902, la production visée est de 200 tf/jour. Il présente un certain nombre de particularités comme son chargement (voir la photo et son commentaire) et la fondation sur pilotis du H.F., des appareils à vent chaud et de leur cheminée. Malheureusement dès le départ de nombreux incidents surviennent : « l'allure normale n'est jamais atteinte en raison des arrêts qui se multiplient. » [SCH], d'où le commentaire d'un ingénieur du Creusot : « Il est inacceptable qu'une usine ait pu être mise en si piteux état après 8 mois de marche seulement. » [SCH]. En 1903, d'après [SCH], on refait le creuset et l'ensemble des appareils à vent chaud, on répare la structure (probablement la tour carrée) mal boulonnée (!) et l'on répare le gueulard (3 semaines d'arrêt !). En 1904, le creuset est bloqué et la résolution du blocage se fait en installant des tuyères de secours. Ensuite des grèves du personnel et des dockers arrêtent de nouveau le H.F. La remise en route est catastrophique, « Les percées de fontes se manifestent désormais à un rythme accéléré presque quotidien, à travers la maçonnerie disloquée. » [SCH]. L'arrêt définitif est décidé ; en septembre 1904 on commence les démolitions et quelques mois après le H.F. et ses annexes ont disparu. La fin était d'autant plus inéluctable qu'un responsable de SCHNEIDER déclarait à la même époque : « De quelque côté qu'on retourne la question, les Forges de Cette ne sont pas viables. » [SCH]

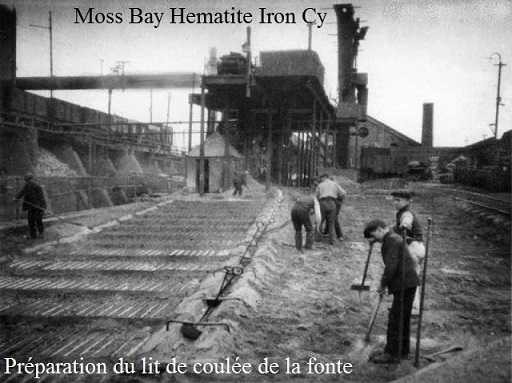

Sur l'aire de stockage (pas visible ici) on remplit des bennes cylindriques à fond ouvrant avec du coke ou du minerai ; les bennes sur wagon sont tractées par une locomotive électrique jusqu'au bas du H.F. : vc = voie d'amenée du coke ; vm = voie d'amenée du minerai. Là, un chariot qui circule sur le portique pp et équipé d'un treuil vient, à l'aide de celui-ci, prendre chaque benne sur son chariot et l'amène au niveau du plancher du gueulard pg où l'on distingue une benne. Au gueulard la benne se vide dans le H.F., le chariot la reprend et la descend sur un wagon. Tout le cycle de chargement était automatique ; le trajet suivi par les bennes était identique à celui de monte-charge vertical-horizontal des bennes STÄHLER. Py = pylonne supportant pp ; l'autre support est sur la tour carrée. Av = 4 appareils à vent chaud de type COWPER

Source n°1: Natural ressources. Valuation and policy in Brazil. Peter H. MAY. Columbia University.1999. Pages 92 et suiv.

Généralités.

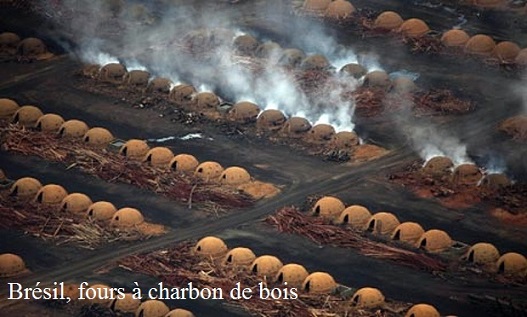

La production de charbon de bois provient soit du bois de la forêt primaire (640.000 ha/an) soit de la forêt cultivée d'eucalyptus (2,4 Mha).

Un ha de forêt primaire produit 7,7 t (soit 30,8 m3) de charbon de bois en une seule coupe à blanc. Un ha de forêt cultivée, en un cycle de 3x7 = 21 ans, produit 25 m3 de bois, c.-à-d. 3,1 t (soit 12,5 m3) de charbon de bois par an.

Sidérurgie.

Les principales usines (plus de 500 kt/d'acier brut par an) utilisant le charbon de bois au H.F. comme combustible et réducteur sont : Pains, Mannesmen , COSIGUA et ACESITA; il y en a beaucoup d'autres qui fabriquent de l'acier (pour un total de 7 Mt/an d'acier brut) ou seulement de la fonte. La sidérurgie consomme 70 % du charbon de bois fabriqué au Brésil, et le charbon de bois concourre à la production de 30 % de la fonte brésilienne.

Aux H.Fx.

La consommation moyenne est de 875 kg de charbon de bois par t de fonte.

Type de forêt.......charbon de bois/ha/an.......t de fonte/ha.......surface/1 t de fonte

primaire..................7,7 t (*)..............................8,8 t......................0,114 ha

cultivée...................3,1 t (**)............................3,5 t......................0,286 ha

(*) en une coupe à blanc considérée comme effectuée en un an.